垃圾焚烧旋转喷雾干燥净化模型研究

2018-06-27贾振南李春曦尹水娥叶学民

贾振南, 李春曦, 尹水娥, 叶学民

(1.华北电力大学 电站设备状态监测与控制教育部重点实验室,河北保定 071003;2.风帆有限责任公司, 河北保定 071057;3.中国城市建设研究院,北京 100120)

垃圾焚烧技术已成为目前解决日益严重的垃圾污染问题、缓解能源危机的重要措施。但焚烧过程产生大量的酸性气体(如SO2和HCl等),使得垃圾焚烧烟气净化技术的研究与设备优化备受关注[1-3]。其烟气净化技术主要借鉴燃煤烟气净化方法,一般采用半干式喷雾干燥吸收法。但垃圾焚烧厂与燃煤电厂烟气净化的主要区别在于脱除对象不同:燃煤电厂主要脱除SO2,而垃圾焚烧厂主要脱除HCl和SO2,且在脱除过程中HCl与SO2之间存在复杂的相互影响和竞争关系[4]。脱酸塔作为烟气净化的重要设备,气液固在塔内的流动、传热传质过程对脱酸塔的设计和运行具有重要的影响。

臧仁德等[5]研究了垃圾焚烧中喷雾干燥塔内烟气的温度分布,指出增加烟气流速可降低石灰浆滴(以下简称浆滴)对SO2、HCl的脱除率,且SO2脱除率降低幅度更显著。李午申[6]对双流体喷雾干燥塔内酸性气体净化进行了研究,指出SO2和HCl在半干法烟气净化中的净化效率随吸收剂用量的增大而提高。Kiil等[7]开展了脱酸塔装置的实验研究,分析了不同高度上的脱酸效率,指出石灰石剩余量越大,HCl脱除率越高。因垃圾焚烧中脱除气体不同,所以在模型建立与气体有关部分的处理与燃煤电厂将存在较大差异,如气体浓度场、离散相与连续相的传质等过程,因此不能简单套用脱硫模型分析垃圾烟气脱酸过程。燃煤电厂烟气脱硫过程大多采用双模理论[8-9]模拟吸收过程,将传质过程简化为通过两层薄膜的扩散过程,其在反映客观实际方面仍有缺点和局限性[10],且传质过程大多用单纯液滴(H2O)或固体颗粒作为离散相来完成吸收过程,很少分析水的蒸发过程[11-12]。这显然与实际的SO2脱除过程存在明显区别。因此,合理建立脱酸过程的数学模型对准确评估塔内脱酸过程至关重要。

目前,关于垃圾焚烧中的脱酸过程数学模型研究较少,且均是简单计算脱酸的传质和反应过程,未考虑气相的速度场、温度场、压力场、气体浓度场和脱酸塔内的喷淋对脱酸效率的影响,这势必影响模拟结果的准确性。因此,为准确模拟脱酸塔中的气液固流动和化学反应,须充分考虑气固、气液两相间、固体颗粒间以及固体颗粒与壁面间的相互作用。此外,大多计算流体动力学 (CFD)软件的优势主要在于纯气相流动与传热的计算,而对高浓度气固两相流的计算并不十分有效,这主要表现在:未充分考虑气固两相间、固体颗粒间、颗粒与壁面间的相互作用;计算中气固两相的耦合性弱,与真实两相流存在差异;对求解对象中固体颗粒的浓度有限制。

为解决上述问题和满足工业领域气液固三相流的数值计算要求,笔者采用Barracuda软件[13]对某脱酸塔内气液固流动和脱酸反应进行模拟,其特点是采用计算颗粒流体动力学 (CPFD)方式求解气液固耦合的流动问题,基于Arrhenius理论计算化学反应速率。针对脱酸过程,笔者建立了离散相与连续相的化学反应模型和浆滴模型,通过Hill等[14]实验模型验证所建模型的正确性;在此基础上,模拟实际脱酸塔内的脱酸过程,并与实际工况进行对比,进一步验证所建理论模型的可靠性。

1 数值模拟方法

Barracuda软件是一款基于MP-PIC(multiphase particle-in-cell)[15]方式的数值计算方法,能有效解决流体和大量颗粒在三维空间内的耦合计算问题以及在三维空间内耦合求解颗粒和流体动量方程的问题。在CPFD计算中,所用数值计算颗粒并非物理意义上的颗粒,而是由一定数量、具有相同性质(成分、尺寸、密度和温度等)的颗粒组成的“颗粒团”或“颗粒簇”,由此可将含有数以亿计颗粒的气固系统简化为仅含有数以百万计颗粒的系统,进而对任何固体颗粒实现全尺寸分布的模拟。CPFD可实现颗粒浓度从很小到紧密堆积的模拟,而无需事先确定颗粒浓度范围,从而得到颗粒的质量、动量、传热和磨损等完整的拉格朗日意义下的信息,为快速准确捕捉脱酸塔中气固液流动的动态特征提供了一种有效可行的手段。

1.1 基本假设

针对烟气脱酸过程进行以下基本假设:

(1)连续相与离散相的反应速率受HCl、SO2和Ca(OH)2的扩散速率控制。

(2)随着蒸发进行,浆滴表面的液膜厚度逐渐减小,气相与离散相化学反应速率逐渐增大,液膜消失时化学反应终止。

(3)忽略雾化盘转动对流场的影响。

(4)忽略传质过程中的反应热和脱硫剂的溶解热。

(5)浆滴和反应完全的石灰颗粒均为球形,且两者在整个反应过程中始终保持球形。

(6)浆滴与SO2的反应过程不影响水分蒸发。

1.2 连续相(即气相)控制方程

脱酸塔内将烟气视为连续介质,其控制方程包括连续性方程、动量方程、能量方程、组分方程及k-ε湍流方程,通用形式为

(1)

式中:φ为通用变量,代表气体焓、气体质量分数、速度、湍动能和湍动能耗散率;Γφ为输运系数;Sφ为气相作用源项及气相与颗粒间作用源项(但需注意,此时脱除对象为HCl和SO2,相应气体组分方程为包括这两者的方程);ρ和ui分别为密度和速度。

1.3 离散相(即液固相)控制方程

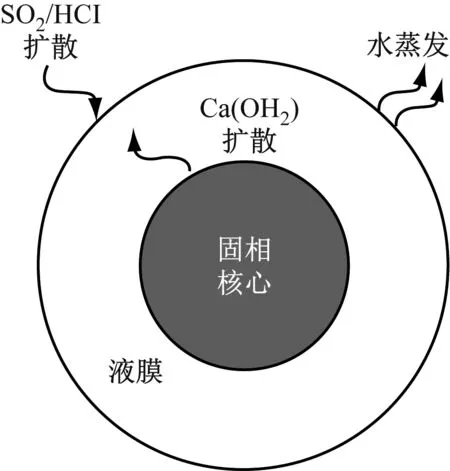

不同雾化方法的雾化盘喷出的浆滴直径从20 μm到150 μm不等,可视为孤立的Ca(OH)2颗粒周围分布着连续的液相。图1为建立的浆滴模型。浆滴初始状态为吸收剂颗粒溶解在液相中,在浆滴中处于饱和状态,且其溶解平衡遵守亨利定律。Ca(OH)2存在溶解极限,向液膜扩散并参与反应。

水在颗粒表面形成液膜,脱酸反应只在液相中发生。浆滴进入脱酸塔后,水分在颗粒表面开始迅速蒸发,与此同时,SO2和HCl从烟气向液膜扩散,在液滴表面被吸收。随着蒸发进行,液相体积减少,反应速率增大,而在与固体颗粒相接触时,反应生成物集聚在浆滴表面形成固定的障碍层,限制了水分的蒸发和SO2的吸收速率。当浆滴中大多数自由水蒸发后,化学反应终止。模拟中既需要保持液膜的存在,以保证反应条件,又希望颗粒在从出口流出时水分全部蒸干。

图1 浆滴模型

与双膜理论不同,在化学反应部分处理时采用基于Arrhenius理论的反应速率模拟脱酸过程,采用离散相化学反应模型——非均相反应进行计算。为使模拟结果接近实际,准确分析浆滴成分及传质过程至关重要,因此对于单个浆滴的计算,不仅要考虑酸性气体与其质量的传递,还要考虑浆滴在脱酸塔内运动过程中水分的蒸发和Ca(OH)2的溶解。

建立浆滴运动模型时,将喷雾生成的浆滴视为离散相,假设浆滴为球形颗粒,即忽略作用在颗粒上的浮力、Basset力、Magnus力和Saffman力,只考虑烟气对浆滴的曳力和浆滴自身的重力,则浆滴的运动方程为

(2)

式中:vg和vp为烟气速度和颗粒速度;ρp为颗粒密度;τp为颗粒法向应力;Dp为相间曳力系数;p和g为压力和重力加速度;φp为离散相的体积分数。

式(2)表征了曳力、压力梯度、重力和颗粒间的法向应力梯度的共同作用产生的加速度。其中,相间曳力系数Dp为

(3)

式中:阻力系数Cd由Wen-Yu模型[16]确定,与雷诺数Re有关;rp为颗粒半径;ρg为气体密度。

Rep<1 000,

(4)

Rep≥1 000,

Cd=0.55φg

(5)

式中:Rep=ρgdp|vg-vp|/μg,其中μg为气体动力黏度,dp为液滴直径;φg为气体体积分数。

颗粒间的碰撞则利用颗粒法向应力模型:

(6)

式中:Ps为材料参数;r为模型自有参数,2≤r≤5;φcp为粒子团的体积分数;ε为消除模型求解中的奇异点而构造的小量。

流体与壁面间的对流传热系数h为

h=hl+fdhd

(7)

式中:hl和hd分别为稀相和颗粒相的传热系数;fd为壁面被颗粒相覆盖的时均比例。

以上各项分别由相应的无量纲关联式确定:

(8)

(9)

(10)

颗粒与气体间的对流传热系数hp为

(11)

式中:ReL=ρgvgL/μg,Rep0=ρgvgdp/μg;L为当地特征长度;kg为气体导热系数;Pr为普朗特数。

对于单个液滴,Barracuda软件将水蒸发与凝结过程处理为化学反应形式,因此准确定义比热容、生成焓(汽化潜热)是模拟的关键。依据陈国庆等[17]建立的化学方程及化学反应速率,其中汽化潜热ΔHf,lig=-1.573 8×107J/kg。

(12)

(13)

(14)

式中:revap为水的蒸发速率;cp,vap为比热容;Tp为浆滴温度;Ap为浆滴的表面积;mp浆滴质量;cH2O,bulk为水的浓度;T为烟气温度。

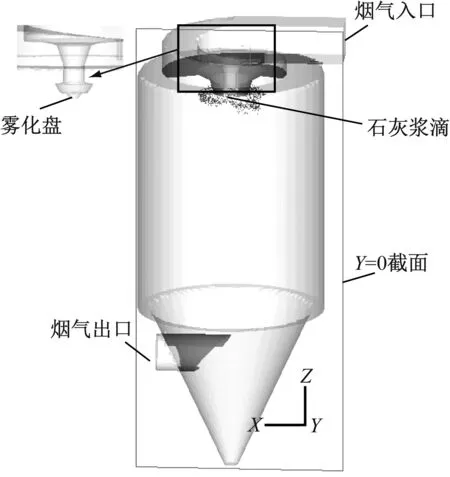

1.4 脱酸模型

喷雾干燥脱酸过程是一个涉及多相流动、浆滴蒸发和相间传质等多种物理化学反应的过程,其中每一过程都可以用相应的方程(或方程组)来描述,将这些方程(或方程组)对应的子模型进行有机结合,构成了烟气喷雾干燥脱酸的总模型。

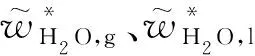

图2 气液固传质模型

烟气脱酸反应分以下步骤:(1)SO2和HCl从气相主体到液滴表面的扩散;(2)液滴表面SO2和HCl的吸收;(3)液相中溶解的SO2和HCl解离成HSO3-、Cl-和H+;(4)液相溶解的Cl-和H+在液相中的扩散;(5)Ca(OH)2颗粒的溶解;(6)液相溶解的离子在液相中的扩散;(7)亚硫酸钙及氯化钙的生成。

总反应式为

(15)

(16)

总的化学反应速率采用Levenspiel[18]给出的表达式:

(17)

式中:H为SO2或HCl的亨利数;kg,M和rM分别为SO2或HCl的气相传质系数和化学反应速率;kl为液相传质系数;R为理想气体常数;φ为液相扩散系数比,φ=DCa(OH)2,liq/DSO2,liq,其中DCa(OH)2,liq和DSO2,liq分别为Ca(OH)2和SO2的扩散系数;ρgas为SO2或HCl的质量浓度;ρaq为液相中Ca(OH)2的质量浓度。

根据式(17)可求出2种酸性气体的化学反应速率。该反应均在液相中完成,液滴中水的蒸发直接影响SO2和HCl的脱除。液滴与烟气的传质、传热及液滴内的化学反应同时发生。显然,对于不同气体(HCl和SO2),传质系数和亨利数等各不相同,所以传质通量和脱除速率也将有所区别。计算结果表明:相同温度时,HCl的各项系数[7]大于SO2相应系数,因此相同条件下,HCl传质通量高于SO2传质通量。

2 物理模型及边界条件

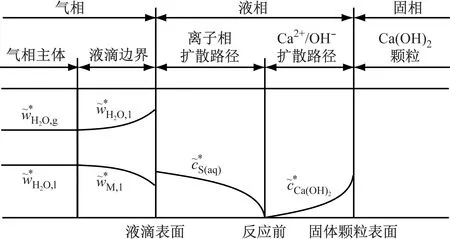

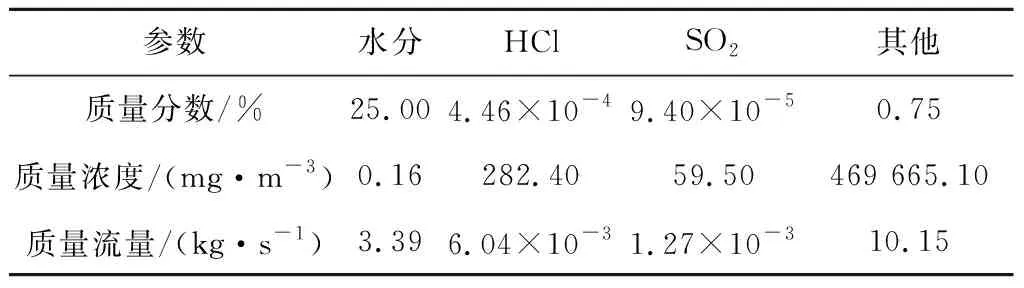

以某垃圾焚烧厂额定工况为研究条件,在Barracuda软件中建立3D脱酸塔物理模型(见图3)。该脱酸塔高21 m,截面直径为8.5 m。锅炉满负荷运行时,垃圾焚烧处理量为330 t/d,烟气量约为77 881 m3/h;锅炉出口烟气温度为194 ℃,脱酸塔出口压力为-300 Pa,温度为155.5 ℃,工业水系统用量为110.6 L/h,石灰浆供应量为2.3 m3/h。表1给出了某电厂实际运行中烟气含量的工业分析。

基于上文涉及到的化学反应速率方程,编写脱硫和脱酸程序分别嵌入到CPFD软件中计算Hill等[14]搭建的实验模型和该垃圾焚烧厂的脱酸塔模型。模拟中两模型的网格数目分别约为2.7万和24万,与Fluent生成网格的区别在于CPFD生成的网格为笛卡尔网格,复杂模型最大网格数目控制在100万以内,可较精确地进行模拟。计算时间步长设为10-3s,此步长需与化学反应速率相匹配,过小将导致计算效率下降,而过大则导致部分网格出现单步长内超温的错误。模拟在8核处理器上单机运行,计算50 s的动态过程大约需要CPU运行60 h。

图3 脱酸塔结构示意图

参数水分HClSO2其他质量分数/%25.004.46×10-49.40×10-50.75质量浓度/(mg·m-3)0.16282.4059.50469 665.10质量流量/(kg·s-1)3.396.04×10-31.27×10-310.15

3 结果与分析

3.1 理论模型验证

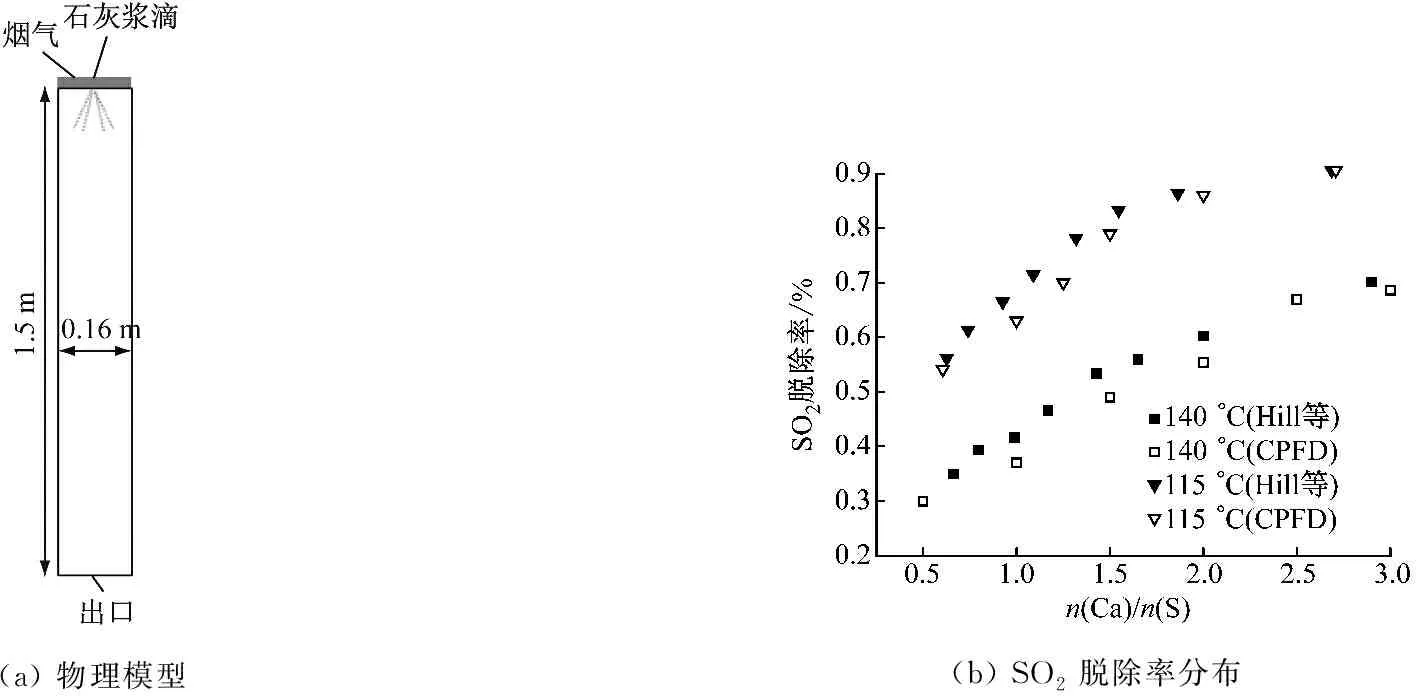

Hill等[14]建立了喷雾干燥器两相流动中单个液滴的传质传热模型,并搭建如图4(a)所示内径为0.16 m、高1.5 m的喷雾干燥实验台,需要指出SO2在喷雾干燥吸收过程中的吸收效率取决于吸收过程与干燥过程的叠加,因吸收和反应只发生在水存在的情况下,吸收效率很大程度上取决于蒸发速率与吸收速率之比,且其模拟结果与实验值吻合较好。为验证所建理论模型的正确性,首先模拟了Hill等[14]搭建的实验装置,结果如图4(b)所示。由图4(b)可知,模拟结果与实验值平均偏差为3%,标准偏差为1.6%,而王乃华[9]运用双膜理论所得结果平均偏差为7.43%,标准偏差为5.6%,由此可见根据本文所建模型计算所得结果更接近实验值,保证了模型的准确性。

由图4(b)还可知,SO2脱除率随n(Ca)/n(S)的增加而提高,且当n(Ca)/n(S)>2.0时SO2脱除率升高速度减缓。这是因为随着吸收剂增加,相当于脱硫反应方程式中一种反应物浓度增加,从而加快了脱硫反应;而当n(Ca)/n(S)增至一定数值后,继续增加此值,SO2脱除率的升高速度将变缓,这主要是因为酸性气体的扩散速率达到一定时不再增大,再增加n(Ca)/n(S)对SO2脱除率的影响较小。

(a) 物理模型(b) SO2脱除率分布

图4 物理模型及SO2脱除率

Fig.4 Physical model and desulfurization efficiency

3.2 与实际电厂运行参数的对比

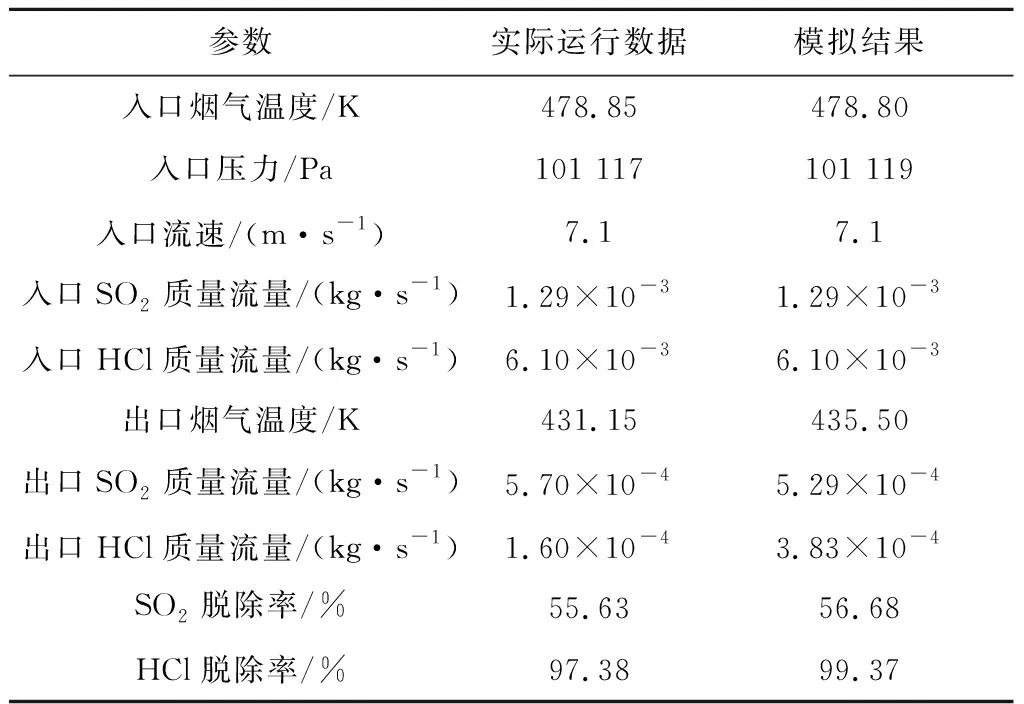

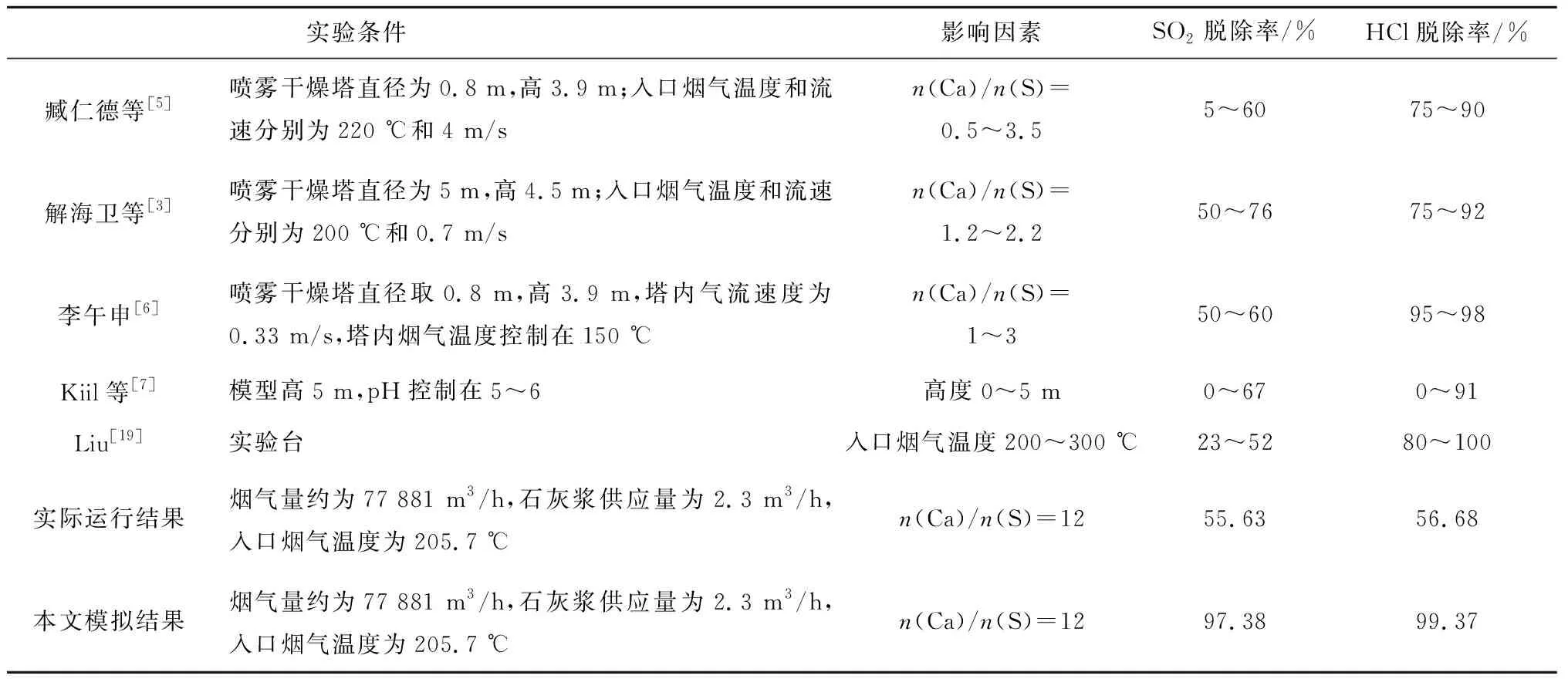

为进一步评估上述模型对脱酸塔内脱酸过程模拟的准确性,表2给出了模拟结果与实际运行数据的对比。由表2可知,脱酸塔出入口压力、温度和速度等模拟结果与实际运行数据吻合良好,如脱酸塔入口烟气温度相差0.05 K,入口压力相差2 Pa,出口烟气温度相差4.35 K,SO2和HCl脱除率平均偏差小于3%,由此说明了本文所建模型在合理评估脱酸塔内浆滴的蒸发、SO2和HCl的脱除等过程或反应方面的可靠性。

表2模拟结果与实际运行数据的对比

Tab.2Comparisonbetweensimulationresultsandactualoperationparameters

参数实际运行数据模拟结果入口烟气温度/K478.85478.80入口压力/Pa101 117101 119入口流速/(m·s-1)7.17.1入口SO2质量流量/(kg·s-1)1.29×10-31.29×10-3入口HCl质量流量/(kg·s-1)6.10×10-36.10×10-3出口烟气温度/K431.15435.50出口SO2质量流量/(kg·s-1)5.70×10-45.29×10-4出口HCl质量流量/(kg·s-1)1.60×10-43.83×10-4SO2脱除率/%55.6356.68HCl脱除率/%97.3899.37

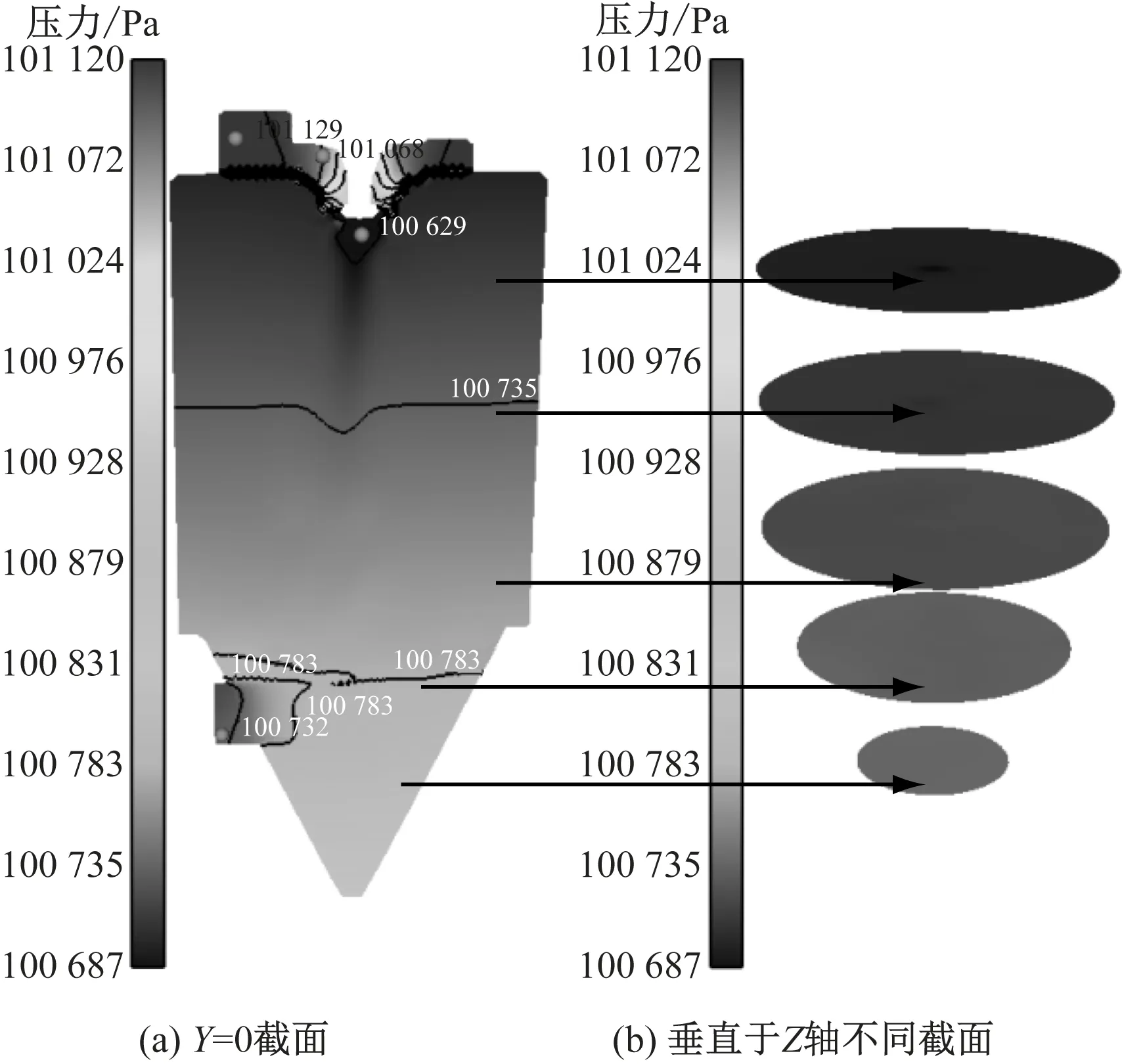

为阐述脱酸塔内的内流特征对脱酸过程的影响,图5~图9给出了脱酸塔内的流场、SO2和HCl脱除率及蒸发速度。图5分别为Y=0截面和垂直于Z轴不同截面上的压力分布。由图5可知,受脱酸塔入口段至塔体的扩容效果影响,烟气在进入塔体后压力有所降低,但分布较均匀;塔体下部的锥形结构相对于塔体中部逐渐变窄,压力又逐渐升高。

图5 脱酸塔压力分布

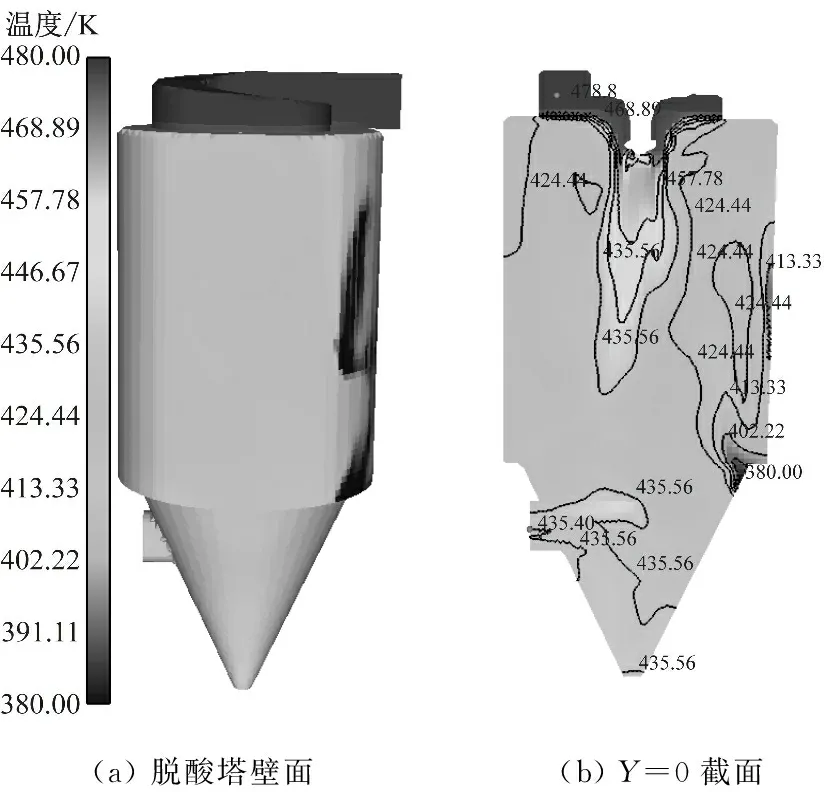

由图6可知,在脱酸塔中轴线附近的温度较高,尤其是中轴线上部,这主要是由于烟气进入塔体后主要沿Z轴负方向流动,且未与浆滴进行换热,由于在脱酸塔上部雾化盘喷洒出的浆滴温度较低,当烟气与浆滴发生化学反应并进行换热后,烟气温度逐渐降低,并趋于平衡。脱酸塔壁面附近温度梯度较小,但右侧壁面局部温度较低,致使当地热应力增大,容易产生热变形,不利于脱酸塔长期稳定运行。

(a) 脱酸塔壁面(b) Y=0截面

图6 脱酸塔温度分布

Fig.6 Temperature distribution in the deacidification tower

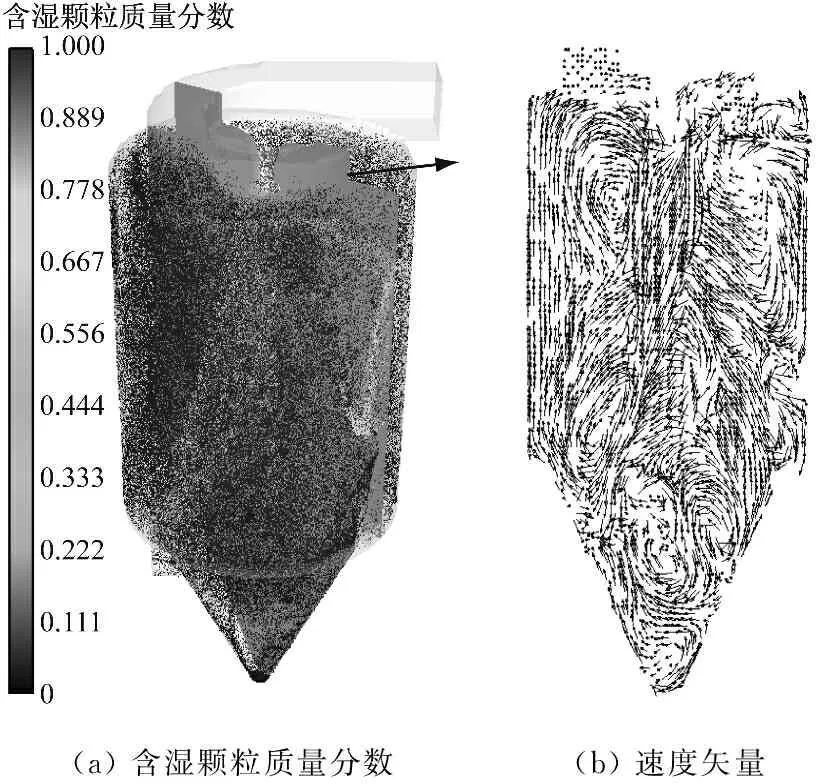

模拟中忽略雾化盘转动影响,将其简化为液滴沿雾化盘出口切向喷出,雾化盘转速为10 000 r/min,对应出口速度约为113 m/s。图7(a)为脱酸塔含湿颗粒的质量分数分布。烟气与浆滴均为切向进入脱酸塔,且二者沿圆周运动方向相反,使得大部分浆滴由烟气携带向下运行,一小部分未蒸发完全的浆滴被吹向脱酸塔壁面。图7(b)中颗粒被吹向脱酸塔壁面位置附近,也就是图7(a)标记的截面处的速度矢量图。由图7(b)可知,右侧存在顺时针方向的回流区,且雾化盘雾化的浆滴进入塔体后初始速度垂直于Z轴,由于这2个原因的共同影响,浆滴被烟气吹向了脱酸塔壁面,增大了脱酸塔壁面结渣和腐蚀的可能性。

(a) 含湿颗粒质量分数(b) 速度矢量

图7 烟气流场速度矢量和含湿颗粒质量分数分布

Fig.7 Velocity vector of the gas flow field and mass fraction distribution of wet particles

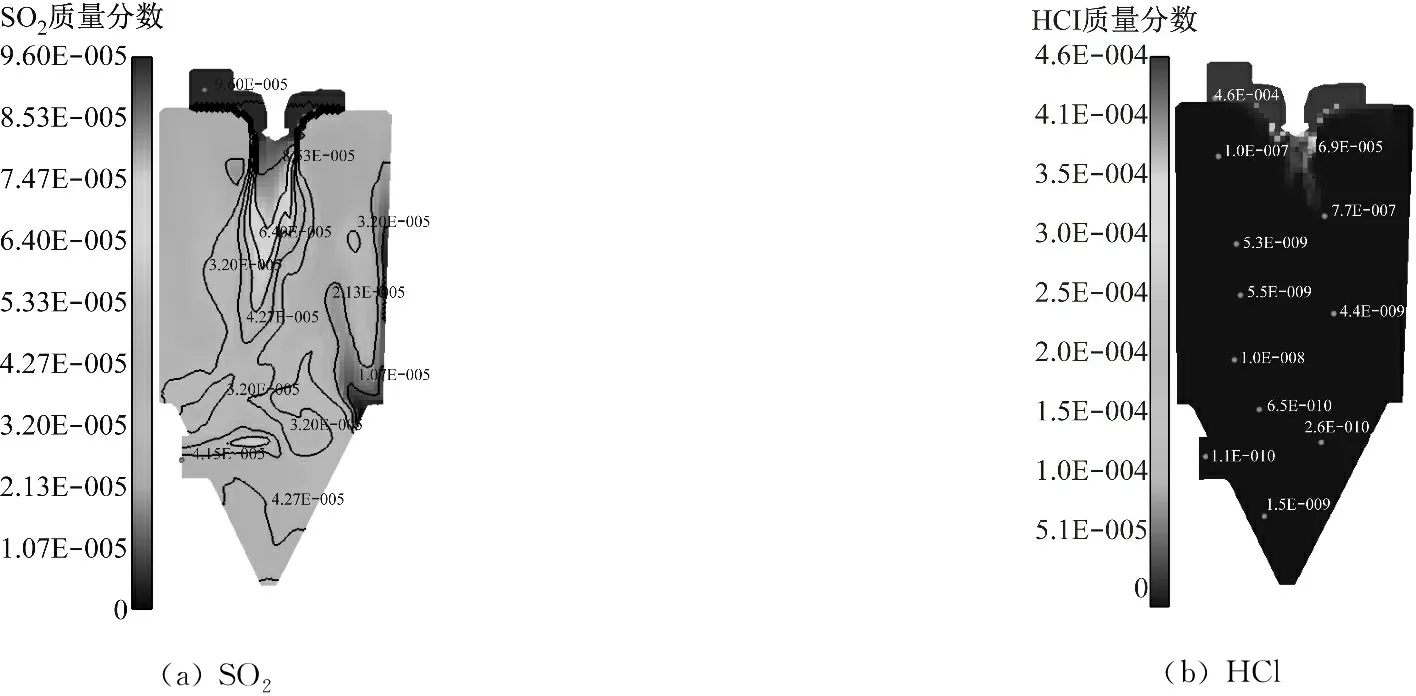

图8为SO2和HCl在Y=0截面上的质量分数分布。结合图6和图8得出,受入口结构作用,烟气进入塔体后,首先沿脱酸塔中轴线逆时针旋转向下流动,然后又与上部雾化盘产生的顺时针方向的喷雾发生传质传热过程,导致脱酸塔中轴线上部温度梯度和酸性气体质量分数梯度较大。由图8可知,塔体上部被吸收的酸性气体占SO2和HCl总脱除量的60%和90%,是脱酸反应主要发生部位。图8(a)右侧SO2质量分数低是因为一部分浆滴受烟气作用向右偏斜。由图8(b)可知,HCl与浆滴的化学反应速率比SO2与浆滴的化学反应速率快很多,在塔体上部HCl几乎已经全部被反应殆尽。

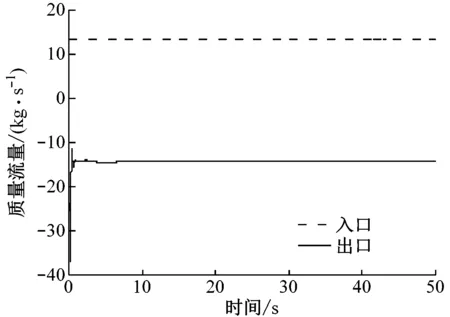

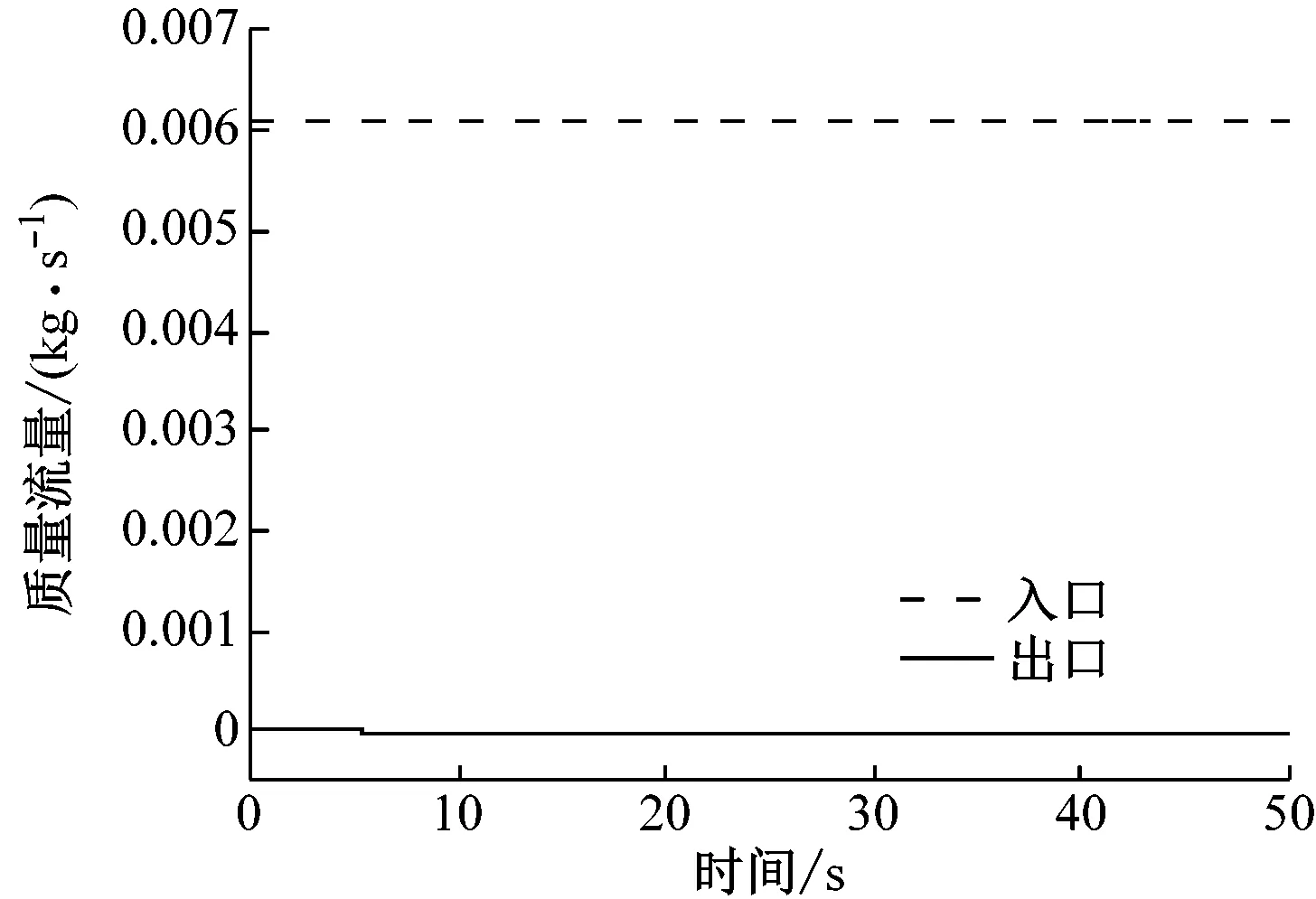

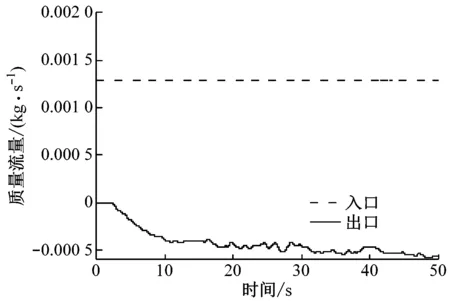

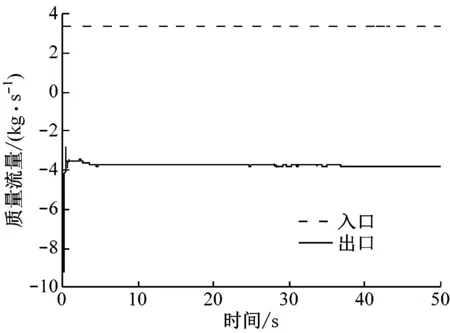

图9给出了计算区间内主要特征参数随时间的变化,图中正负值分别代表流入塔内和塔内流出。由图9可知,40 s后曲线波动较小,因此选取40~50 s这一段时间作为参考时间段进行分析,上述结果及平均值是基于该段时间内相应物理量的时均值。由图9(a)可知,由于浆滴的加入出口烟气质量流量相对于入口烟气质量流量略微有所增大。由图9(b)可知,出口HCl质量流量有略微浮动,与入口HCl质量流量相差很大,这是因为约97%的HCl被石灰浆液吸收,仅3%的HCl从出口流出。与图9(a)、图9(b)和图9(d)相比,图9(c)中出口SO2质量流量随时间的变化最为明显,其主要原因是浆滴与HCl反应较快,且SO2与浆滴的化学反应速率远小于HCl与浆滴的化学反应速率,因此在相同条件下,可认为浆滴先与HCl气体反应,再与SO2反应。另外,因脱酸塔内温度较高,在浆滴还未与SO2反应完全时就已蒸干失去活性,因此SO2脱除率相对较低。由图9(d)可知,出口水蒸气质量流量在前5 s内小幅增大,其原因在于浆滴中液态水的蒸发使气体中水蒸气质量流量增大。由于浆滴蒸发时间是衡量化学反应时间的一个标准,因此浆滴发生脱酸反应的时间主要在其进入脱酸塔5 s内。

(a) SO2(b) HCl

图8Y=0截面SO2和HCl质量分数分布

Fig.8 Mass fraction distributions of SO2and HCl on cross sectionY=0

(a) 烟气

(b) HCl

(c) SO2

(d) 水蒸气

表3对比了相关文献所做脱酸实验与某垃圾焚烧厂实际运行及本文模拟所得脱酸结果。由表3可知,受实验装置和反应条件等多种因素影响,所得结果差距显著,但本文所得模拟结果与实际运行结果吻合良好。其中臧仁德等[5]、解海卫等[3]在入口烟气温度为220 ℃和200 ℃,李午申[6]在烟气温度为150 ℃,n(Ca)/n(S)为0.5~3.5的实验条件下,所得SO2和HCl脱除率分别约为50%和90%,而在该电厂实际运行条件下,n(Ca)/n(S)为12时,SO2和HCl脱除率才达到55.63%和56.68%。其原因可能是在实验状况下,模型较小,烟气流速较低,并且实验为理想状态。Liu[19]搭建的实验台较简单,200 ℃时SO2脱除率最低仅为23%;而Kiil等[7]在搭建的脱酸实验平台测试的SO2和HCl脱除率最高为67%和91%,虽然与脱酸塔实际运行时的脱酸效率较为接近,但其入口烟气温度仅为50 ℃,降低温度将显著缩短浆滴的蒸发时间,加快反应速率。因此,该实验结果并不能准确反映出脱酸塔内真实的脱酸过程。另外,受多种因素和条件的制约,所搭建的实验台[3,5-6]仅为实验室规模的缩小模型,其内部流场、化学反应时间和浆滴蒸发时间都有可能与实际装置存在显著区别,因而导致所得结果存在显著区别。而本文研究对象为原型实际装置,通过合理考虑脱酸塔实际运行中的速度场、温度场、压力场和质量分数场,所得模拟结果能合理反映其实际脱酸过程,可为脱酸塔的运行及优化提供一种可以借鉴的理论模型。

表3 脱酸实验、实际运行工况与模拟结果脱除率的对比

4 结 论

(1)针对垃圾焚烧厂脱酸塔的脱酸过程,通过求解连续相和离散相的控制方程,充分考虑脱酸塔内速度场、温度场、压力场和酸性气体质量分数场对脱酸过程的影响,建立了脱酸塔气固液之间的传质模型及化学反应模型,并在充分考虑其蒸发及传质的基础上对旋转产生的喷雾建立了浆滴模型。通过与实验装置和现场运行数据对比,验证了本文提出的气液固的传质模型、浆滴模型和化学反应模型的正确性。

(2)脱酸塔中轴线上部温度梯度和酸性气体质量分数梯度较大,是脱酸反应主要发生部位;一小部分没有蒸发完全的浆滴由于烟气回流区作用被吹向脱酸塔壁面,容易造成脱酸塔壁面的结渣和腐蚀,不利于脱酸塔长期稳定运行。烟气脱酸主要发生在脱酸塔的上部,脱酸塔中轴线附近温度较高,温度梯度、SO2和HCl质量分数梯度较大,且总脱除量60%的SO2和90%的HCl在上部被吸收,并且HCl与浆滴的化学反应速率远大于SO2与浆滴的化学反应速率;浆滴进入脱酸塔5 s内被全部蒸干,即浆滴发生脱酸反应时间主要在5 s内。

参考文献:

[1] RADA E C, RAGAZZI M, IONESCU G, et al. Municipal solid waste treatment by integrated solutions: energy and environmental balances[J].EnergyProcedia, 2014, 50: 1037-1044.

[2] YAP H Y, NIXON J D. A multi-criteria analysis of options for energy recovery from municipal solid waste in India and the UK[J].WasteManagement, 2015, 46: 265-277.

[3] 解海卫, 张于峰, 张艳. 垃圾焚烧烟气旋转喷雾干燥净化的实验研究[J].动力工程, 2007, 27(5): 793-796.

XIE Haiwei, ZHANG Yufeng, ZHANG Yan. Experimental study on purification of waste incinerator flue gas by rotating spray drying[J].JournalofPowerEngineering, 2007, 27(5): 793-796.

[4] LIU Zhenshu, WEY M Y, LIN C L. Reaction characteristics of Ca(OH)2, HCl and SO2at low temperature in a spray dryer integrated with a fabric filter[J].JournalofHazardousMaterials, 2002, 95(3): 291-304.

[5] 臧仁德, 张力. 垃圾与煤混烧烟气脱酸的模拟及实验[J].煤炭学报, 2011, 36(8): 1385-1390.

ZANG Rende, ZHANG Li. Numerical simulation and experimental on deacidification of flue gas by co-combustion of MSW with coal[J].JournalofChinaCoalSociety, 2011, 36(8): 1385-1390.

[6] 李午申. 城市生活垃圾焚烧喷雾干燥烟气净化研究[D]. 重庆: 重庆大学, 2005.

[7] KIIL S, NYGAARD H, JOHNSSON J E. Simulation studies of the influence of HCl absorption on the performance of a wet flue gas desulphurisation pilot plant[J].ChemicalEngineeringScience, 2002, 57(3): 347-354.

[8] NEVEUX T, MOULLEC Y L. Wet industrial flue gas desulfurization unit: model development and validation on industrial data[J].Industrial&EngineeringChemistryResearch, 2011, 50(12): 7579-7592.

[9] 王乃华. 新型半干法烟气脱硫的实验及机理研究[D]. 杭州: 浙江大学, 2002.

[10] 罗惠文. 化工传质过程中的阻力与“双膜理论”的局限性[J].东华理工大学学报(社会科学版), 1982(2): 111-112.

LUO Huiwen. Chemical resistance in the process of mass transfer and the limitations of "double membrane theory"[J].JournalofEastChinaUniversityofTechnology(SocialScience), 1982(2): 111-112.

[11] 郭娟. 垃圾焚烧发电厂烟气系统优化研究[D]. 北京: 清华大学, 2014.

[12] 李双双, 马晓茜, 余昭胜, 等. 垃圾焚烧半干法脱硫塔内流场数值计算[J].能源环境保护, 2013, 27(5): 24-29.

LI Shuangshuang, MA Xiaoqian, YU Zhaosheng, et al. Numerical simulation of flow field in semidry FGD tower of garbage incinerator[J].EnergyEnvironmentalProtection, 2013, 27(5): 24-29.

[13] PARKER J M. Validation of CFD model for polysilicon deposition and production of silicon fines in a silane deposition FBR[J].InternationalJournalofChemicalReactorEngineering, 2011, 9(1): A40.

[14] HILL F F, ZANK J. Flue gas desulphurization by spray dry absorption[J].ChemicalEngineeringandProcessing:ProcessIntensification, 2000, 39(1): 45-52.

[15] ANDREWS M J, O'ROURKE P J. The multiphase particle-in-cell (MP-PIC) method for dense particulate flows[J].InternationalJournalofMultiphaseFlow, 1996, 22(2): 379-402.

[16] AUZERAIS F M, JACKSON R, RUSSEL W B. The resolution of shocks and the effects of compressible sediments in transient settling[J].JournalofFluidMechanics, 2006, 195: 437-462.

[17] 陈国庆, 高继慧, 龚泽儒, 等. 复合喷动塔内蒸发特性的数值模拟与实验研究[J].环境工程, 2009, 27(6): 79-84.

CHEN Guoqing, GAO Jihui, GONG Zeru, et al. Numerical simulation and experimental study on evaporation characteristics in multi-spouted bed[J].EnvironmentalEngineering, 2009, 27(6): 79-84.

[18] LEVENSPIEL O. Chemical reaction engineering[M]. 3rd ed. New York,USA: John Wiley & Sons, 1999.

[19] LIU Zhenshu. Advanced experimental analysis of the reaction of Ca(OH)2with HCl and SO2during the spray dry scrubbing process[J].Fuel, 2005, 84(1):5-11.