受热面管局部交叉在锅炉热偏差改造中的应用

2018-06-27崇培安徐洪涛丁士发

崇培安, 徐洪涛, 丁士发

(1.上海发电设备成套设计研究院有限责任公司,上海 200240; 2.淮沪煤电有限公司田集发电厂,安徽淮南 232000)

内蒙某燃煤发电机组的锅炉为哈尔滨锅炉厂有限责任公司生产的HG-670/13.7-YM11型超高压、一次中间再热、自然循环、固态排渣煤粉炉,采用钢球磨煤机中间储仓式制粉系统,乏气送粉,切圆燃烧方式,锅炉呈“∏”型布置,装有16只低氮燃烧器(采用四区燃烧耦合分级NOx控制技术)。炉膛产生的高温烟气沿烟气流向依次经过分割屏受热面、后屏受热面、高温过热器、高温再热器、低温再热器、省煤器高温段、管式空气预热器高温段、省煤器低温段和管式空气预热器中低温段。其中高温再热器处于“∏”型锅炉的水平烟道中,管材规格为外径42 mm,厚3.5 mm,材质由12Cr1MoV和T91共同组成,炉外管材质为12Cr1MoV。高温再热器共114片屏,每片屏有10根同屏管,横向节距为100 mm,纵向节距为87 mm。

在投运初期,该厂多次发生高温再热器爆管,之后增加了高温再热器壁温测点,将炉外出口壁温严格控制在580 ℃以内(该厂高温再热器报警温度为580 ℃),爆管现象得到改善,但却使再热汽温受到影响(只能控制到520 ℃,原设计为540 ℃),严重影响了机组的经济性。笔者在试验与理论计算研究的基础上,提出受热面管局部交叉的改造方案,成功解决了该厂再热器超温爆管问题,为解决其他机组类似问题提供了参考。

1 机组运行试验研究

为了对该机组目前运行状态进行分析研究,增加了该机组高温再热器部分壁温测点,并进行了部分试验研究,以此来全面测试不同负荷下的高温再热器出口壁温情况。

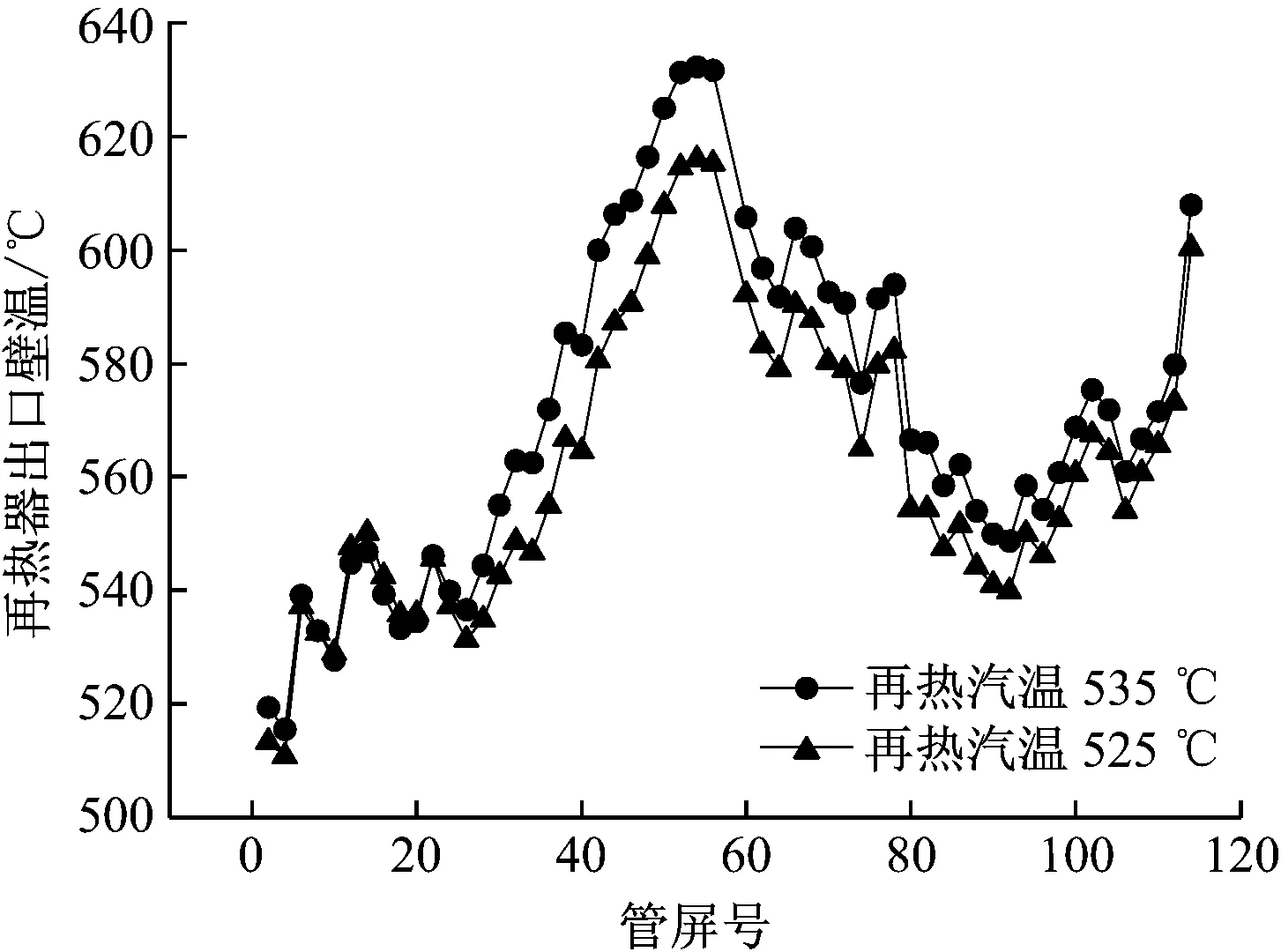

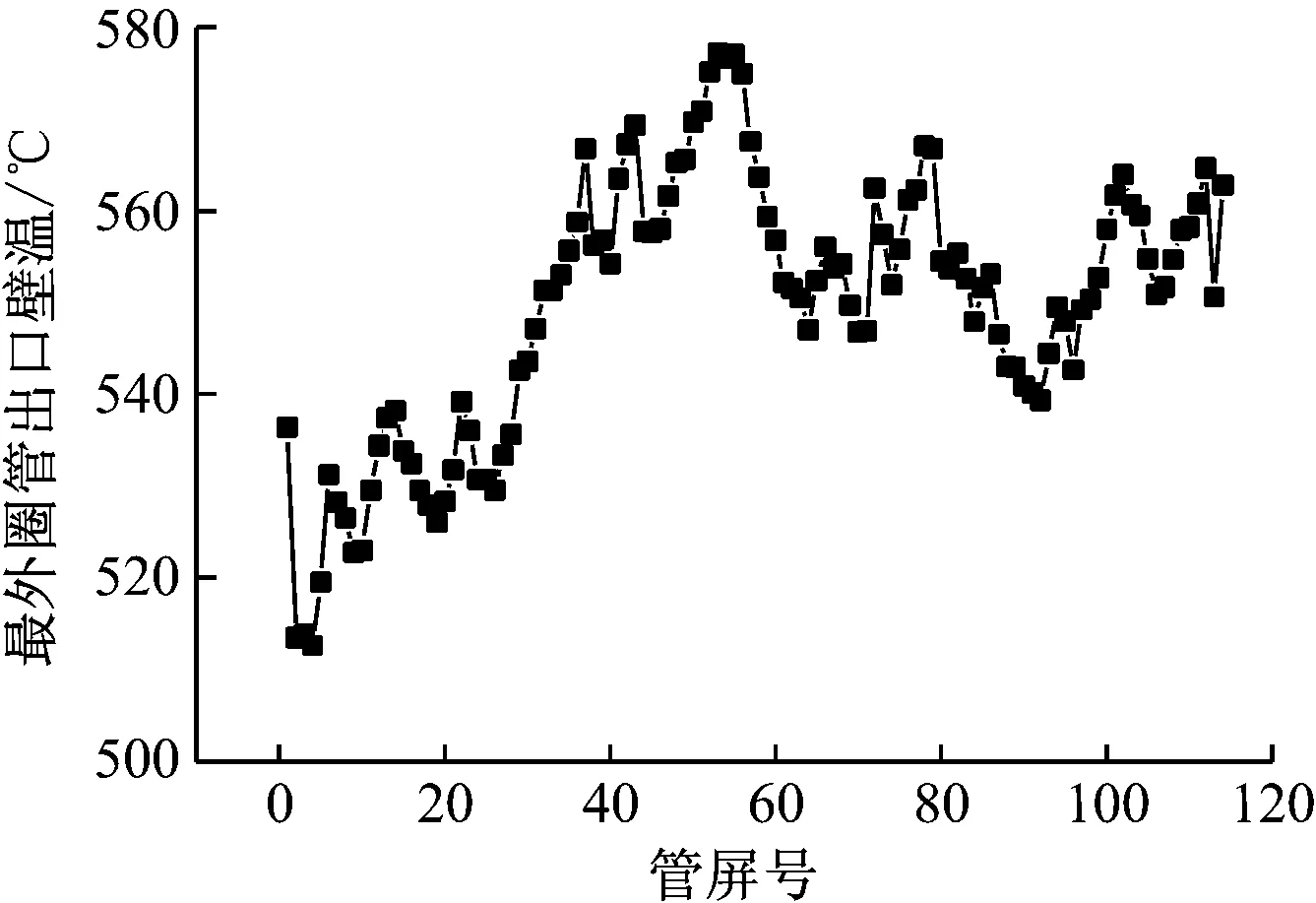

图1和图2给出了各负荷下高温再热器最外圈管沿炉膛宽度方向的出口壁温分布。从图1和图2可以看出,在满负荷下,再热汽温为535 ℃时,炉外出口壁温最高达632 ℃,再热汽温为525 ℃时,炉外出口壁温最高达610 ℃,沿炉膛宽度中间壁温高于两侧,且右侧高于左侧。折算到炉内壁温最大可达650 ℃左右,超过了管材(12Cr1MoVG/SA-213T91材料)的许用温度,炉内金属管存在严重超温现象。出口联箱及管接头为12Cr1MoVG材料,也存在局部超温现象[1]。

图1 满负荷下不同再热汽温时最外圈管出口壁温分布

Fig.1 Outlet temperature distribution of the outermost tube at different steam temperatures of reheater under full load

在中低负荷下运行时,为了限制壁温,再热汽温只维持在520 ℃左右运行,再热器最外圈管出口壁温最大也达到了600 ℃,该温度相对管材仍偏高,炉内管子依然存在超温现象。

从高温再热器最外圈管沿炉膛宽度方向的出口壁温分布来看,出口壁温超过580 ℃的有40屏左右,超过600 ℃的有34屏左右,出口壁温分布极不均匀,在中间40屏左右严重超温,影响了机组的安全运行[2]。

图2 中低负荷下再热器最外圈管出口温度分布

Fig.2 Outlet temperature distribution of the outermost tube of reheater under medium and low load

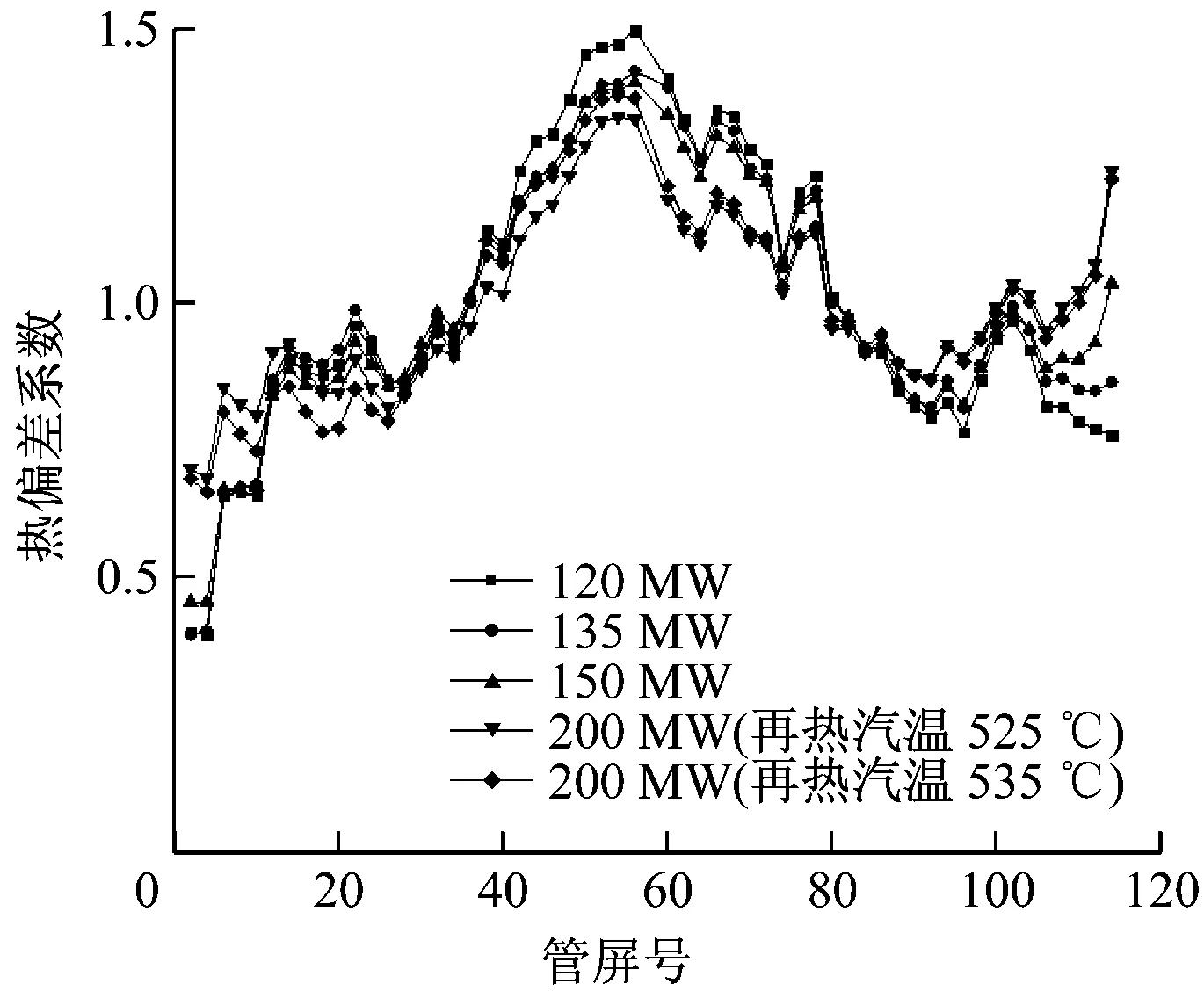

图3给出了高温再热器最外圈屏间热偏差系数分布。从图3可以看出,高负荷(80%负荷以上)下最大屏间热偏差系数达1.37,低负荷(65%负荷以下)下最大屏间热偏差系数达1.46,且分布极不均衡,满负荷下高温再热器原设计平均温升为122 K,试验中高温再热器最大热偏差对应的管屏最外圈管温升达到223 K,这表明高温再热器屏间热偏差很大,相同进口温度下,最大屏间热偏差管屏出口壁温高,超过材料许用温度,对机组安全生产构成了极大威胁。机组高温再热器从左数第40~第75屏为超温较严重的区域,该高温再热器受热面出口集箱采用大集箱连接小集箱的结构,因此从其壁温分布和热偏差分布来看,在第40~第75屏小集箱也存在超温现象,该区域小集箱甚至大集箱可能存在长期超温问题,需要在停炉检修时对高温再热器出口集箱进行检查,确保该部分管道及集箱的安全性[3]。

图3 不同负荷下高温再热器最外圈屏间热偏差分布

Fig.3 Distribution of thermal deviation of reheater outermost tube among different panels under different loads

高温再热器中,最外圈管最长,阻力最大,流量相对较小,吸收的热负荷也最大,因此高温再热器的最外圈管壁温最高,试验中测量了高温再热器同屏管外3根管的出口壁温,根据该屏进出口平均壁温可计算出高温再热器同屏最大热偏差。

图4和表1分别给出了高温再热器第56屏最外圈对应的出口壁温热偏差系数。由表1可知,同屏最大热偏差系数为1.270,由于管长和吸热的原因导致最外圈管的温升最大,严重影响机组的安全经济运行[4]。

图4 不同负荷下高温再热器第56屏外3根管出口壁温分布

Fig.4 Outlet wall temperature distribution in outermost 3 tubes of panel 56 in high-temperature reheater under different loads

表1不同负荷下高温再热器第56屏最外圈对应的同屏热偏差系数

Tab.1ThermaldeviationcoefficientofoutermosttubesinreheaterNo.56panelunderdifferentloads

负荷/MW热偏差系数200(535 ℃)1.270200(525 ℃)1.2651501.2401351.2301201.250

2 采用交叉结构前的计算分析

通过试验研究得出高温再热器存在较大的屏间和同屏热偏差,热偏差产生的原因有:一是结构导致的流量分配偏差;二是烟气侧热负荷偏差。

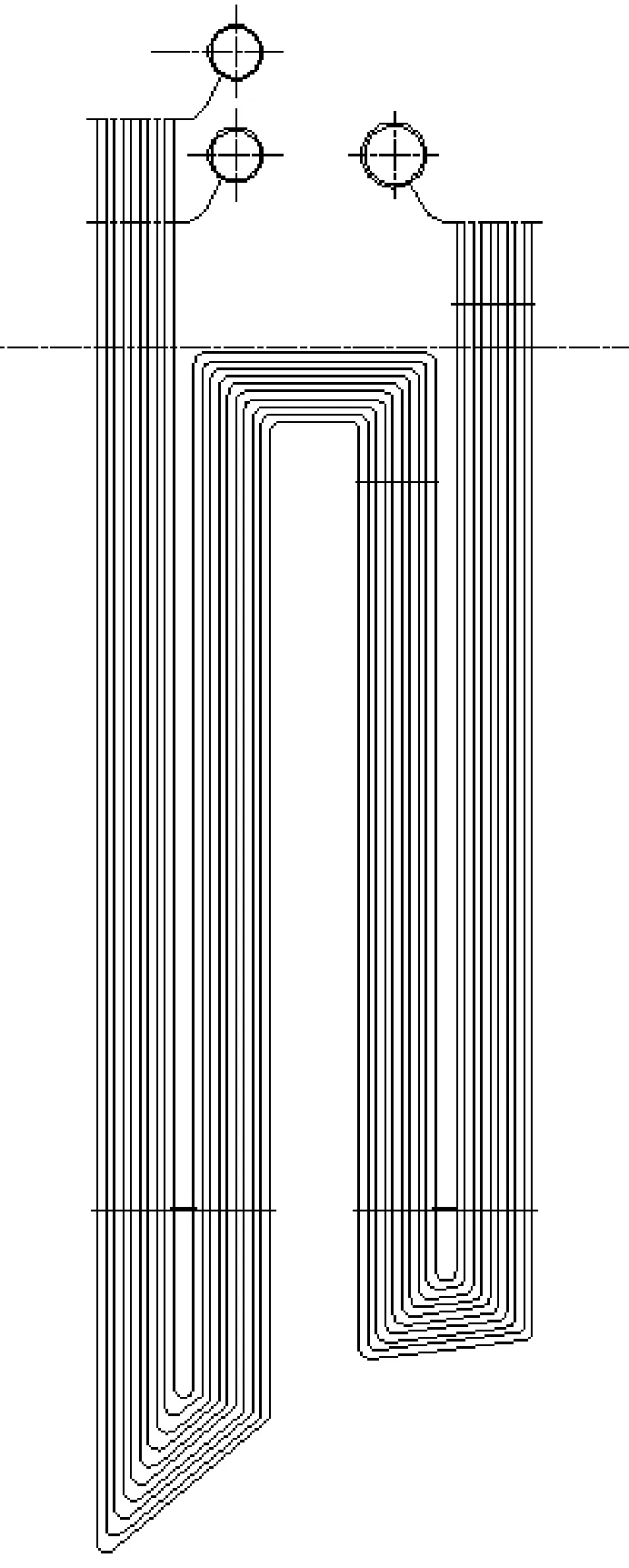

首先对该高温再热器的流量偏差进行校核计算,该高温再热器进口有2个集箱,分为进口上集箱和进口下集箱,2个进口集箱各给一半管屏供汽,引入方式都是两端引入,每个进口集箱分配到57个进口小联箱中,每片屏对应一个进口小联箱。管束出口先汇流到出口小联箱中,再汇流到一个出口集箱中,汇流出口集箱采用两端引出的方式。结构如图5所示。

根据该结构采用水动力计算标准进行计算,该结构下高温再热器的流量偏差如图6和图7所示。

图5 高温再热器结构图

图6 高温再热器同屏流量偏差分布

Fig.6 Distribution of flow deviation in the same panel of high-temperature reheater

图7 高温再热器屏间流量偏差分布(114屏对称分布)

Fig.7 Distribution of flow deviation in different panels of high-temperature reheater(symmetrical distribution of 114 panels)

从图6和图7可以看出,高温再热器的同屏流量偏差不大,最外圈管的流量偏差系数最小,为0.982 3,流量偏差系数最大的是内圈管,为1.023,同屏流量偏差主要是受管束的管长影响较大,管长较长的管子阻力相对较大,流量相应偏小,管长短的管子阻力相对较小,流量相应偏大。最外圈管子最长,因此流量相应较小,这与实际吸热偏差没有较好匹配,最外圈管子的烟气侧吸热量最大,而蒸汽流量较小,因此外圈管同屏热偏差系数最大,比同屏其他管的出口壁温都高。

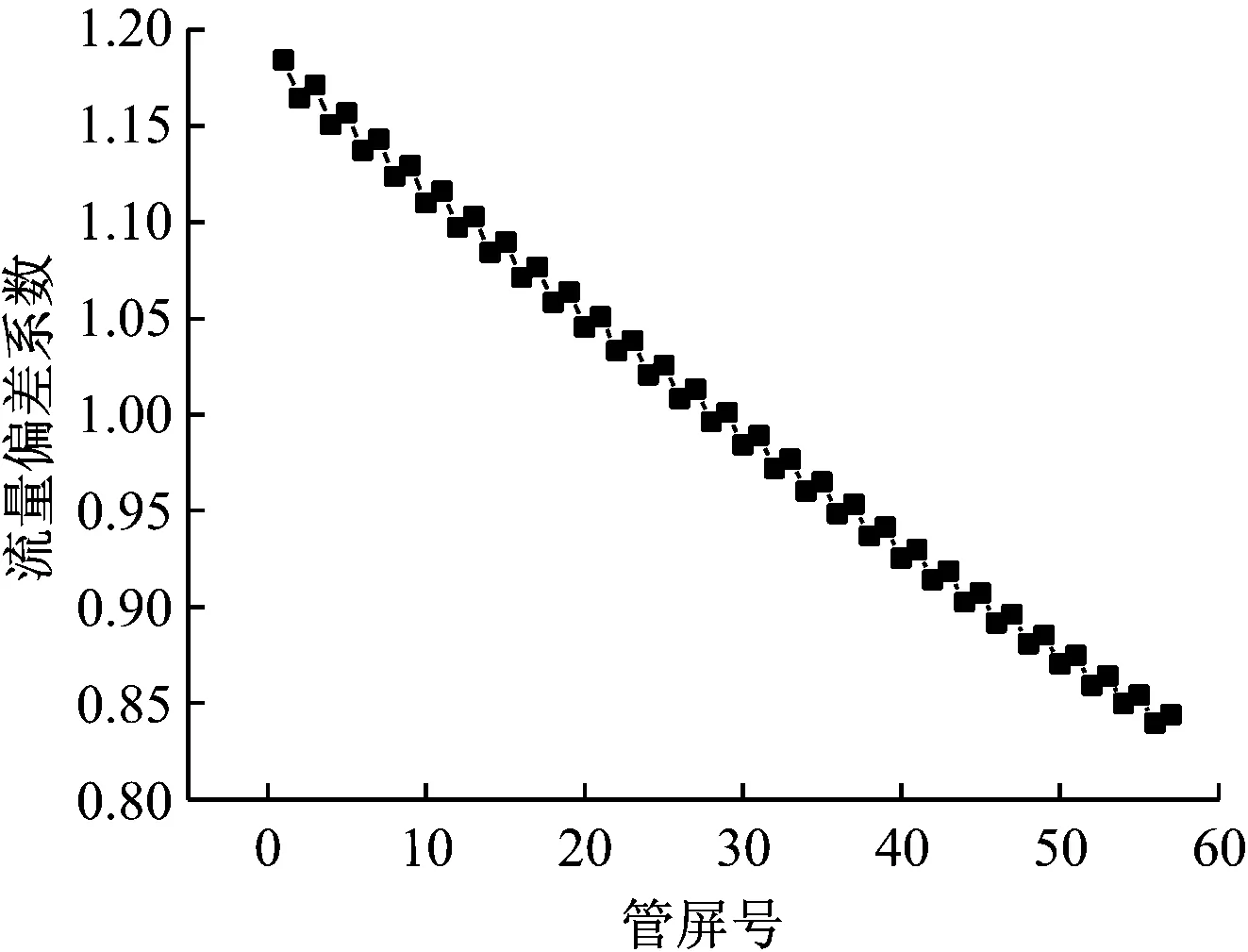

该高温再热器的屏间流量偏差相对较大,流量最小出现在炉膛宽度的中部,流量偏差系数为0.84,流量最大出现在高温再热器沿炉膛宽度的两端,流量偏差系数为1.184。由于该高温再热器的2个进口集箱都是两端引入,出口为一个集箱,是两端引出,因此高温再热器的屏间流量分布规律呈现 “凹”形分布,流量最大出现在沿炉膛宽度两端位置,流量最小出现在中部位置。从计算结果来看,该结构的高温再热器屏间流量偏差较大,这也是导致高温再热器较大热偏差的主要原因。

在以上流量偏差计算的基础上,对最小流量屏进行壁温计算,结果见图8,其中BMCR为锅炉最大连续蒸发量工况.从图8可以看出,同屏管壁温外圈管壁温最高,同屏第9根管壁温最低,温升相对较弱。

图8 高温再热器热段同屏的出口壁温

从图8还可以看出,高温再热器热段出口壁温超温严重,在高负荷下,再热器外圈管炉外出口壁温最高达到610 ℃;在低负荷下,再热器外圈管炉外出口壁温最高达到600 ℃,超温区域出现在中间40屏左右区域,计算结果与试验结果基本吻合。

壁温出现较大偏差的原因有:第一,由于结构原因导致的屏间流量偏差较大,根据蒸汽流量偏差计算结果显示,沿炉膛宽度方向中间区域的蒸汽流量偏差系数小至0.84,两侧的蒸汽流量大,造成中间区域的壁温较高;第二,根据同屏流量偏差计算结果,同屏管子最外圈管的蒸汽流量偏差系数偏小一点,为0.98,而最外圈管对应的吸热最强,造成较大的同屏热偏差,同屏热偏差系数达1.27左右,所以外圈管的出口壁温最高[5]。

3 局部交叉后的理论计算

通过理论计算可知,屏间蒸汽流量偏差会造成较大的屏间热偏差,同屏吸热偏差较大导致同屏热偏差较大。所以最初通过改变机组高温再热器沿炉膛宽度方向的热负荷分布来考虑解决偏差问题,但是进行了几次燃烧优化试验均没有得到良好的效果,同时考虑到对原来集箱系统的引入引出方式进行改造工程量较大,因此采用改造量较小的局部调整方案来降低壁温,保障机组安全运行。

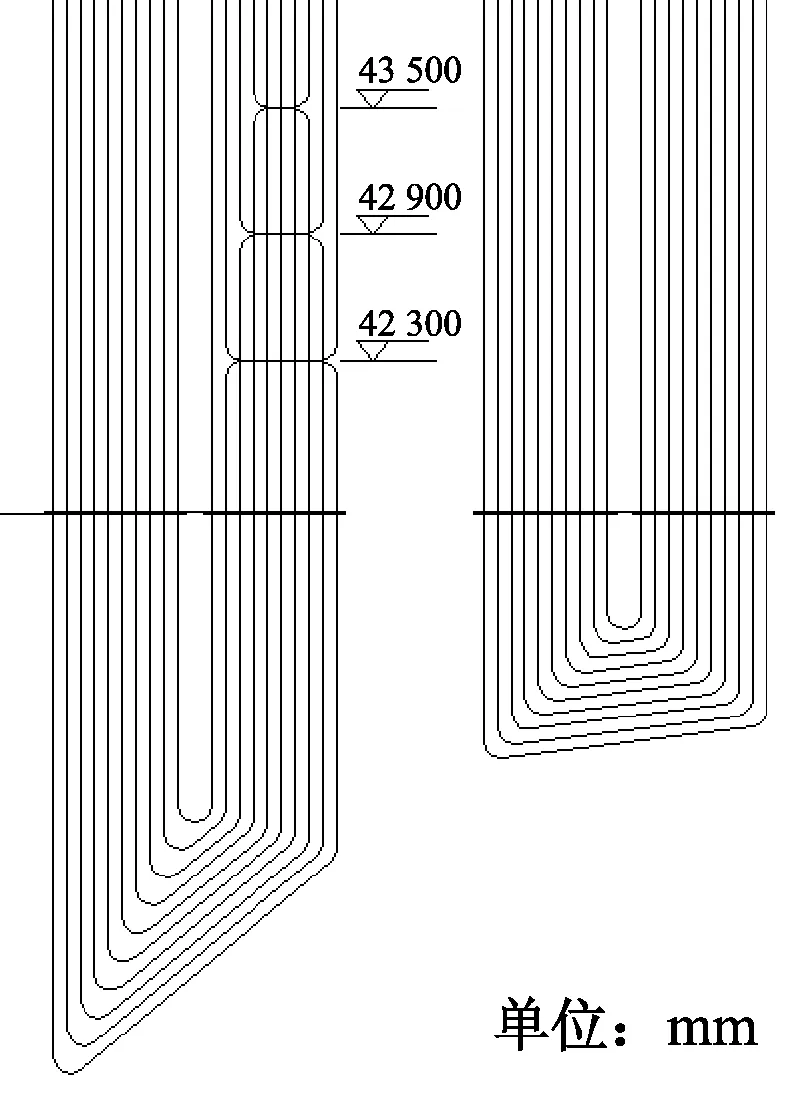

笔者通过同屏交叉管和局部结构调整来降低高温再热器热偏差。交叉管的使用方案见图9。在冷段第二回程,原来最外圈数第1根被换到最外圈数第9根的位置,减少了原来第1根的吸热,原来最外圈数第2根被换到最外圈数第8根的位置,原来最外圈数第3根被换到最外圈数第7根的位置,这样就达到了冷热段同屏吸热偏差的平衡,从而降低了同屏热偏差。经计算,交叉后可降低最高壁温10 K左右。

图9 同屏管局部交叉示意图

另外采用局部结构调整(见图10),将部分超温区域管屏缩短,第44~第68屏以及第113~第114屏的管屏在热段缩短2.5 m,第38~第43屏、第69~第78屏在热段缩短1.25 m,由于高温再热器由两级前后紧凑布置组成,缩短管屏位于后一级,前一级不作改动,并在调整的管屏底部加装防磨措施,减小烟气走廊效应影响。调整后,缩短2.5 m的管屏流量增大约5%,在高负荷下可降低壁温9 K,在低负荷下可降低壁温7.5 K,同时吸热量相应减少,壁温也相应降低,经计算,高温再热器最高壁温在高负荷下可降低28 K,在低负荷下可降低21.5 K。再加上同屏交叉后降低了同屏吸热偏差,改造后总体来说高温再热器最高壁温在高负荷下大约可以降低45 K,在低负荷下可降低37 K左右。在高负荷下,高温再热器最高壁温为630 ℃,通过改造可控制高温再热器壁温在585 ℃以内,在低负荷下,高温再热器最高壁温为610 ℃,改造后可控制高温再热器壁温在575 ℃以内。

图10 局部结构调整示意图

高温再热器同屏管交叉后,由于交叉前同屏流量偏差不大,交叉后同屏流量差别仍然不大,根据改造后的结构,流量偏差计算结果如图11所示。

图11 高温再热器改造后同屏流量偏差分布(进口管子编号)

Fig.11 Distribution of flow deviation in the same panel of high-temperature reheater after retrofit (inlet pipe number)

改造后流量偏差计算结果显示,高温再热器的同屏流量偏差变化不大,进口为最外圈管时的流量偏差系数为0.979 6,进口为内圈管时的流量偏差系数为1.025 7,同屏流量偏差在交叉后变化不大,交叉的最终效果是大大减小了外圈管同屏吸热的偏差。

高温再热器部分管屏割管改造后,该管屏的流动阻力减小,流量增大,根据改造后的结构,流量偏差计算结果见图12。

改造后高温再热器的屏间流量偏差相对减小,流量最小出现在再热器的中间,流量偏差系数为0.876 51;流量最大出现在再热器的两端,流量偏差系数为1.168 4,高温再热器的屏间流量分布规律仍是呈现“凹”形分布。改造后蒸汽流量最小区域增大流量5%左右,减小了高温区域的壁温峰值。

图12 高温再热器改造后屏间流量偏差分布(114屏对称分布)

Fig.12 Distribution of flow deviation in different panels of high-temperature reheater after retrofit (symmetrical distribution of 114 panels)

根据改造后的流量偏差计算结果和改造后管排结构,计算高温再热器出口壁温,壁温分布结果见图13~图16。

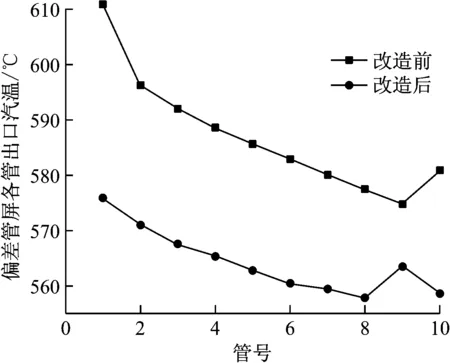

图13和图14给出了BMCR工况和65%BMCR工况下,改造前后高温再热器沿炉膛宽度方向外圈管的出口壁温分布。图15和图16给出了BMCR工况和65%BMCR工况下,改造前后高温再热器同屏管的出口壁温分布。从图13~图16可以看出,改造后出口壁温在低负荷下由610 ℃降低到575 ℃以内,降低了35 K;在高负荷下由630 ℃降低到585 ℃以内,降低了45 K。

图13 BMCR工况下改造前后出口壁温变化(屏间)

Fig.13 Outlet temperature change before and after retrofit under BMCR codition (among different panels)

高负荷下,高温再热器的蒸汽进口温度低,再热汽温升高,此时再热器对应的最高壁温达到630 ℃,在改造后温升较大的工况下壁温降低较多,可以降到585 ℃以内;低负荷下,再热器的蒸汽进口温度高,再热蒸汽的温升低,在改造后蒸汽温升较小的工况下壁温降低也相对较少,可以降到575 ℃以内[6]。

整个改造中高温再热器的受热面积减小了3.3%,理论上会影响再热器的温升约5 K,但是改造前由于壁温限制,用于调节再热器汽温的汽汽交换器一直不能投运,因此改造后可以通过投运汽汽交换器来将高温再热器汽温提升至设计值。

图14 65%BMCR工况下改造前后出口温度变化(屏间)

Fig.14 Outlet temperature change before and after retrofit under 65% BMCR condition (among different panels)

图15 BMCR工况下改造前后出口温度变化(同屏,1号为进口最外圈)

Fig.15 Outlet temperature change before and after retrofit under BMCR condition (same panel, No.1 meaning the outermost tube at entrance)

图16 65%BMCR工况下改造前后出口温度变化(同屏,1号为进口最外圈)

Fig.16 Outlet temperature change before and after retrofit under 65% BMCR condition (same panel, No.1 meaning the outermost tube at entrance)

4 应 用

该电厂采用局部交叉和结构改造的方法来降低锅炉的同屏和屏间热偏差,改造后,偏差最大的外圈管同屏热偏差系数为1.18,高负荷下偏差屏的屏间热偏差为1.148。由图17可知高温再热器最外圈管的壁温可以控制在580 ℃以内,同时高温再热器汽温能够达到设计值。

图17 满负荷下改造后最外圈管出口壁温分布

Fig.17 Distribution of wall temperature of reheater outermost tube under full load after modification

局部交叉方案在该机组高温再热器改造中应用成功,同时也为其他类似情况的机组提供了参考。

5 结 论

(1) 通过局部交叉,将同一管屏中吸热差别较大的管子位置进行交叉互换,结构简单,在制造方面可以为锅炉设计中受热面热偏差的调整提供指导。在进行锅炉热偏差改造时,通过局部交叉配合结构调整可以降低偏差管组的热偏差,为其他类似情况的受热面改造提供了解决思路。

(2) 锅炉在运行中存在较大热偏差时,不仅影响炉内管材的安全运行,同时炉外管材也会受到影响,针对某一受热面通过局部交叉以及结构调整可以有效控制壁温,保证锅炉的安全稳定运行。

(3) 内蒙某电厂通过改造后,原先最大屏间热偏差管屏流量增大5%,受热面积减少3.3%,局部交叉后偏差最大的外圈管同屏热偏差系数由原来的1.27减小到1.18,综合结果高负荷下偏差屏的屏间热偏差自1.37降低到1.148(屏的结构改变),成功将高温再热器的偏差管出口壁温控制在580 ℃以内。

参考文献:

[1] 陈端雨, 崇培安, 陶丽, 等. 神经网络在超临界锅炉热偏差优化调整中的应用[J].锅炉技术, 2013, 44(4): 4-8.

CHEN Duanyu, CHONG Peian, TAO Li, et al. Neural network in supercritical thermal deviation of boiler optimization and adjustment application[J].BoilerTechnology, 2013, 44(4): 4-8.

[2] 刘进, 丁士发, 刘平元, 等. 1 025 t/h锅炉高温再热器超温原因及改造[J].发电设备, 2011, 25(4): 255-257.

LIU Jin, DING Shifa, LIU Pingyuan, et al. Cause analysis of overheating in the HT reheater of a 1 025 t/h boiler and the retrofit[J].PowerGenerationEquipment, 2011, 25(4): 255-257.

[3] 崔育奎, 陶丽, 崇培安. 神经网络Skeletonization算法在优化锅炉运行参数中的应用[J].锅炉技术, 2016, 47(2): 21-26.

CUI Yukui, TAO Li, CHONG Peian. Application of neural network algorithm Skeletonization for boile performance optimization[J].BoilerTechnology, 2016, 47(2): 21-26.

[4] 叶江明. 电厂锅炉原理及设备[M]. 北京: 中国电力出版社, 2004: 170-176.

[5] 崇培安. 基于锅炉安全运行的耗差优化研究[D]. 上海: 上海发电设备成套设计研究院, 2013: 20-29.

[6] 郭涛. 大型电站锅炉高温受热面热偏差分析研究[D]. 北京: 华北电力大学, 2014: 42-48.