省煤器出口流场优化及灰斗预除尘试验研究

2018-06-27陈鸿伟邓淮铭王广涛

赵 超, 陈鸿伟, 邓淮铭, 王广涛, 张 千

(1.华北电力大学 能源动力与机械工程学院,河北保定 071003; 2.神华国华(北京)电力研究院有限公司,北京 100025)

目前,煤电用煤炭的消耗占比达到78%[1]。燃煤电厂运行时,所用煤种参差不齐,大部分燃煤电厂会燃烧劣质煤种[2]。由于煤的自身特性,如含灰分、不完全燃烧[3]等,导致煤粉燃烧后产生大量的固体飞灰颗粒,使得电厂必须安装除尘设备,从而提高了运行成本。由于颗粒物的存在,导致处理烟气中的SOx、NOx时有很多问题和困难[4],如烟气中飞灰颗粒浓度过高会加重选择性催化还原脱硝催化剂(简称SCR催化剂)的磨损和堵塞,从而缩短SCR催化剂的寿命[5-7]。邓静杰[8]对电厂除尘器处的飞灰进行了粒径筛分,利用不同粒径区间的飞灰颗粒对SCR蜂窝式催化剂进行冲蚀试验,发现当飞灰颗粒粒径大于88 μm时才会造成明显的磨损,且随着飞灰颗粒粒径的增大,磨损效果越来越明显。燃烧后产生的飞灰颗粒也在一定程度上加重了空气预热器的磨损,增加了除尘设备的负担,提升了电厂的运行成本等[9]。因此,为减轻飞灰颗粒对设备的危害,对烟气进行预除尘显得非常重要。为了在满足电厂正常运行的前提下尽可能地减小烟气中飞灰颗粒的质量浓度,避免压降的大幅度增大和烟气温度的降低,可在省煤器灰斗处进行简单的设备改造来实现预除尘。

省煤器灰斗是燃煤电厂机组中容易被忽视的部件[10],其位置处于SCR催化剂反应器前(或空气预热器前)。虽然省煤器灰斗结构简单,但作用非常重要,可实现烟气的90°转向以及分配烟气的功能,对后续SCR催化剂层的工作状态有很大影响,主要包括烟气的分配、飞灰的堆积和飞灰对设备的磨损等[11],并且低温段的省煤器灰斗可以分担除尘设备的部分压力。因此,有必要在燃煤锅炉中安装低温段预除尘设备,且省煤器灰斗正好处在低温位置,其较大的空间为安装预除尘装置提供了条件,所以省煤器灰斗部位成为较为理想的改造空间。

1 试验台及试验参数的确定

1.1 1∶20冷态试验台的搭建

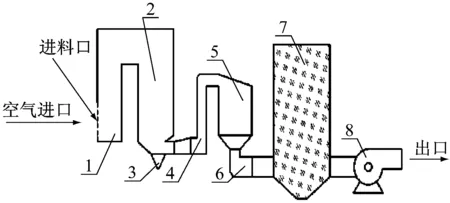

如图1所示,试验台主体包括省煤器模块、除尘器和风机等。

1—竖直烟道(包括空气进口和飞灰进口);2—省煤器模块;3—灰斗模块;4—喷氨烟道;5—SCR脱硝系统模块; 6—连接弯头;7—布袋除尘器;8—引风机及排风管道

图1 冷态1∶20省煤器

Fig.1 1∶20 cold model test rig of the economizer

1.2 相似准则

由于电厂省煤器模型较大,国内外研究表明可以在冷态等比例缩小的模型上研究其速度和压力分布[12-14],其结果与实际热态情况相似。本试验根据实际省煤器模型等比例缩小20倍,满足几何相似;流动相似依据雷诺准则,当流体雷诺数Re大于某定值(一般为105)后,欧拉数Eu不再与Re相关,而是保持为定值[15],此时流体进入第二自模化区。黏性力的影响可以忽略不计,惯性力起决定性作用,当Re继续增大时,模型内的紊流状态和速度场分布基本不再变化,沿程损失能量系数也不变,此时等比例缩小模型的流动状态与原模型基本相似[16]。

因此,只要保证模型内部流场进入第二自模化区,即可保证与原模型的运动相似,1∶20模型进入第二自模化区的速度u为:

(1)

式中:Re为试验模型进入第二自模化区的临界值105;l为水力半径,等比例缩小20倍的水力半径为0.557 m;v为运动黏度,常温下运动黏度为1.506×10-5m2/s。

根据式(1)求得进入第二自模化区最低的气流速度u为2.7 m/s。为保证试验条件下流场的Re大于第二自模化区临界值,从而保证流动相似,试验条件下省煤器灰斗正上方的空气速度设为3.2 m/s,误差保持在±0.1 m/s,此时Re为1.2×105,表明已进入第二自模化区,可以保证等比例缩小模型与热态实际模型的流动相似。

1.3 飞灰质量浓度的确定

根据发电厂提供的数据,省煤器段飞灰质量浓度ρ约为40 g/m3。根据模型中省煤器模块的风速(u=3.2 m/s)和省煤器截面积S(0.3 m2)得到单位时间飞灰颗粒体积流量qV,可计算出缩小模型单位时间内所需的下灰质量流量qm,灰:

(2)

由式(2)计算得出试验所需的下灰质量流量为41.7×10-3kg/s。

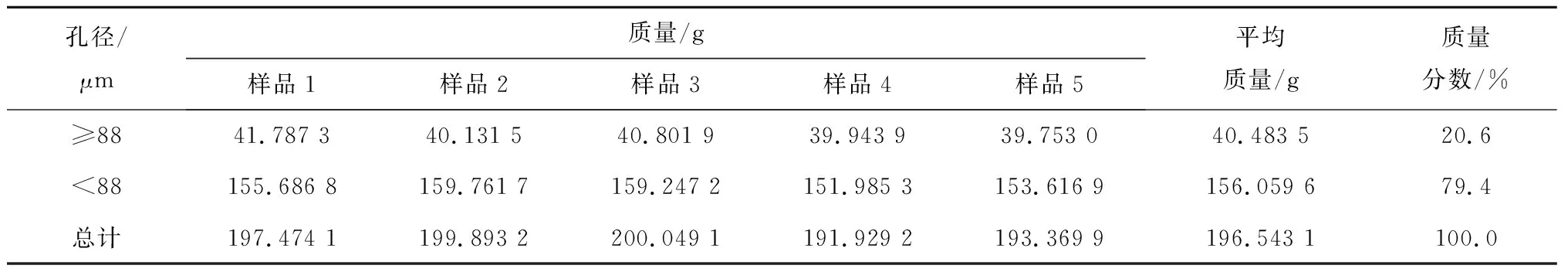

1.4 灰样的粒径分布

如表1所示,粒径大于88 μm的飞灰颗粒(记作粗灰)在样品中质量分数为20.6%,虽然占比较小,但对设备的危害极大,所以粗灰的捕集效率可以作为评估试验改造捕集性能的重要参考。

表1 飞灰颗粒粒径的筛分结果

2 试验部分

2.1 针对省煤器折角导流板流场的优化

2.1.1 试验目的

省煤器折角主要起导流作用,使烟气在90°转向时运动轨迹后置。但在实际情况中折角导流板的导流作用不明显,大部分飞灰颗粒没有被导进灰斗,因此对折角导流板进行优化很有必要。

2.1.2 试验方案

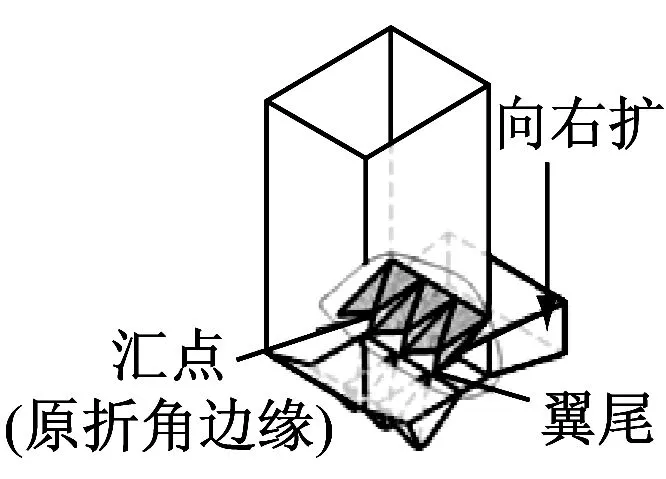

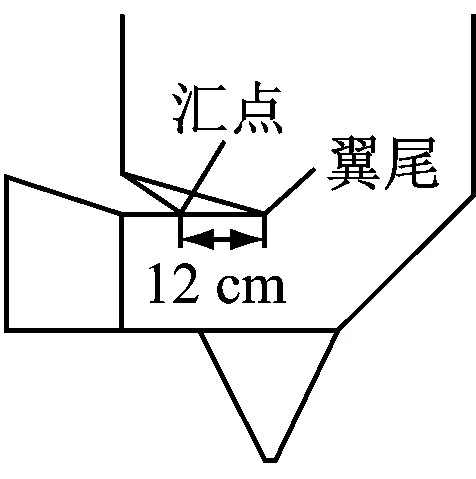

针对折角导流板导流效果不佳的情况,笔者给出了9种试验方案,其中包括延长折角导流板长度和改变折角导流板形状(翼型折角导流板),如图2所示。原折角导流板的垂直迎风面为16 cm,因此设计的2种折角导流板每次延伸的垂直迎风面长度为原折角导流板的四分之一,每种延伸4次,方案1为改造前的原始模型。试验方案如表2所示。

图2 方案4平板折角导流板与方案8翼型折角导流板的示意图

方案编号平板式翼型式123456789延伸部分的垂直投影长度/cm0481216481216

2.1.3 试验仪器及材料

试验仪器和材料包括飞灰样品、塑料泡沫(用以观察省煤器流场)、热线风速仪、数字微压计和高速摄像机等。

2.1.4 试验步骤

试验步骤分别为:

(1)开启风机,将热线风速仪探头插入省煤器中部测点,调整风道阀门,使风速达到试验要求(3.2 m/s)。

(2)将塑料泡沫均匀地倒入下料口,使塑料泡沫尽可能充满整个省煤器模块,利用高速摄像机拍摄泡沫的运动轨迹,并记录烟道出口泡沫的上扬角度。

(3)打开下料机,按照设定的质量浓度下料,将下料时间设为1 min。

(4)收集省煤器灰斗捕集的飞灰颗粒。

(5)分别将在3个灰斗收集到的灰进行称重,然后用88 μm的筛网进行筛分,称取粗灰质量,记录数据。

(6)每个方案进行3次试验,求平均值以减小试验误差。

2.2 评判折角导流板优劣的因素

2.2.1 压降

压降的大小是评判折角导流板性能的重要因素之一,可表示烟气通过折角导流板前后的能量损失。此处压降为省煤器正上方测点和水平烟道出口测点的全压降:

Δp=pi-p0+pH+pv

(3)

其中,

pH=(ρ0-ρg)gH

式中:pi为省煤器中部测点的全压,Pa;p0为省煤器水平烟道出口测点的全压,Pa;pv为省煤器中部测点和水平烟道测点的动压差,前后两测点的速度没有明显变化时可忽略,Pa;H为两测点的高度差,m;ρ0为常温下的大气密度,kg/m3;ρg为模型内气体的密度,kg/m3。

2.2.2 预除尘率

预除尘率是指当烟气通过省煤器时,灰斗捕集的固体颗粒占进入省煤器固体颗粒的质量分数。笔者主要研究省煤器灰斗对原灰和原灰中粗灰的捕集效率,其计算公式如下:

(4)

(5)

式中:η0为原灰的捕集效率,%;ηc为粗灰的捕集效率,%;mj为进入省煤器的飞灰颗粒的质量,kg;ms为省煤器灰斗捕集到的飞灰颗粒的质量,kg;mc为省煤器捕集到的飞灰颗粒中粗灰的质量,kg。

2.2.3 烟气对省煤器烟道出口的冲击角度

烟气中的飞灰颗粒在省煤器灰斗中实现90°转向后,一部分飞灰颗粒被捕集,另一部分逃离灰斗,进入省煤器出口的水平烟道。逃离的飞灰颗粒对水平烟道上壁面有一定的冲击角度,并对后续流场有一定扰动,所以烟气流线与水平夹角的大小是评判流场优劣的重要标准。在省煤器模块中加入水平坐标可标记烟气的上扬角度,如图3所示。试验以塑料泡沫作为标记,模拟出飞灰颗粒的流动轨迹,根据高速摄像机拍摄的视频结合坐标轴可计算出飞灰颗粒的上扬角度。

图3 标记烟气上扬角度坐标

2.3 折角导流板的试验结果与分析

2.3.1 折角导流板造成的压降对比

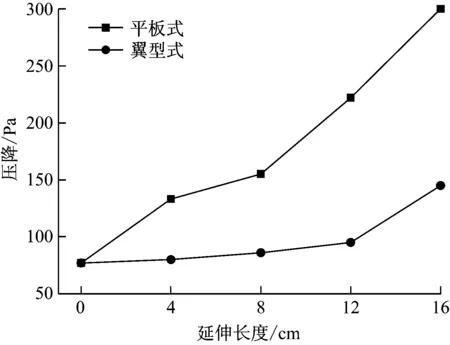

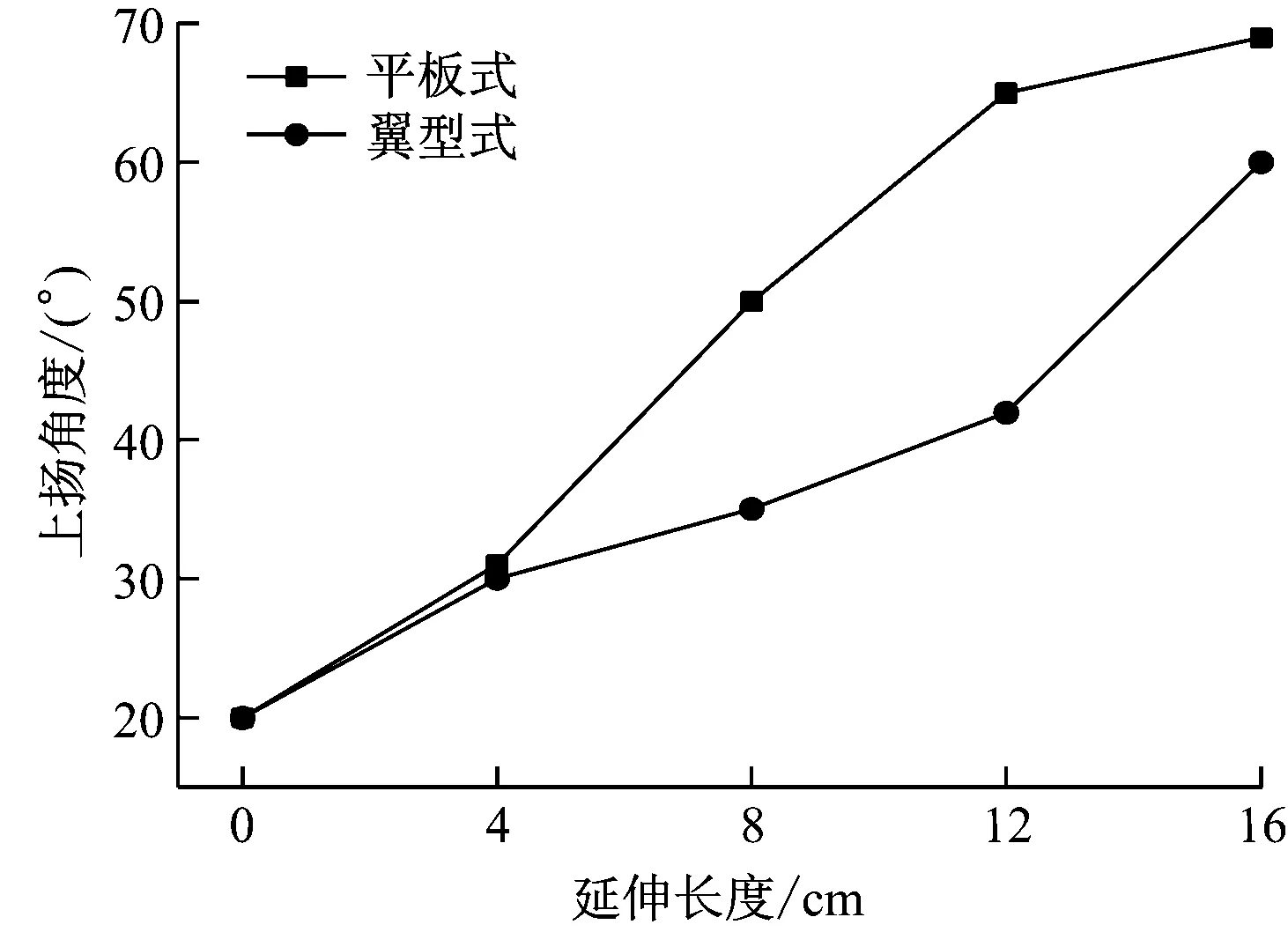

由图4可以看出,随着延伸长度的增加,压降随之增大;仅延长平板折角导流板长度时压降较大,其值约为在相同延伸长度下翼型折角导流板造成的压降的2倍;翼型折角导流板具有压降小的优点,其压降与改造前的压降较为接近。

图4 折角导流板的压降对比

2.3.2 折角导流板对灰斗捕集效率的影响

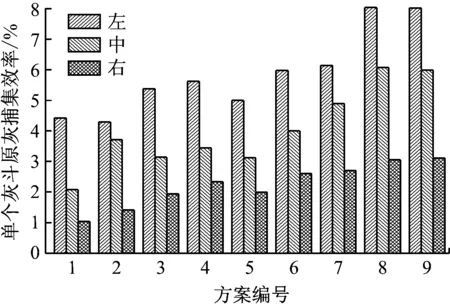

图5给出了在9种方案下左、中、右单个灰斗原灰的捕集效率,发现左侧捕集效率最高、中间次之、右侧最小。

形成“左高右低”的原因是省煤器烟气出口水平烟道段向右侧扩张,如图2所示,右侧灰斗对应的水平烟气出口右侧空间加大,与左侧和中间灰斗相比,其阻力较小,所以流经右侧灰斗的飞灰颗粒速度较大,动能较大,即使进入灰斗低速区,仍可以逃离出来。

图5 单个灰斗原灰捕集效率

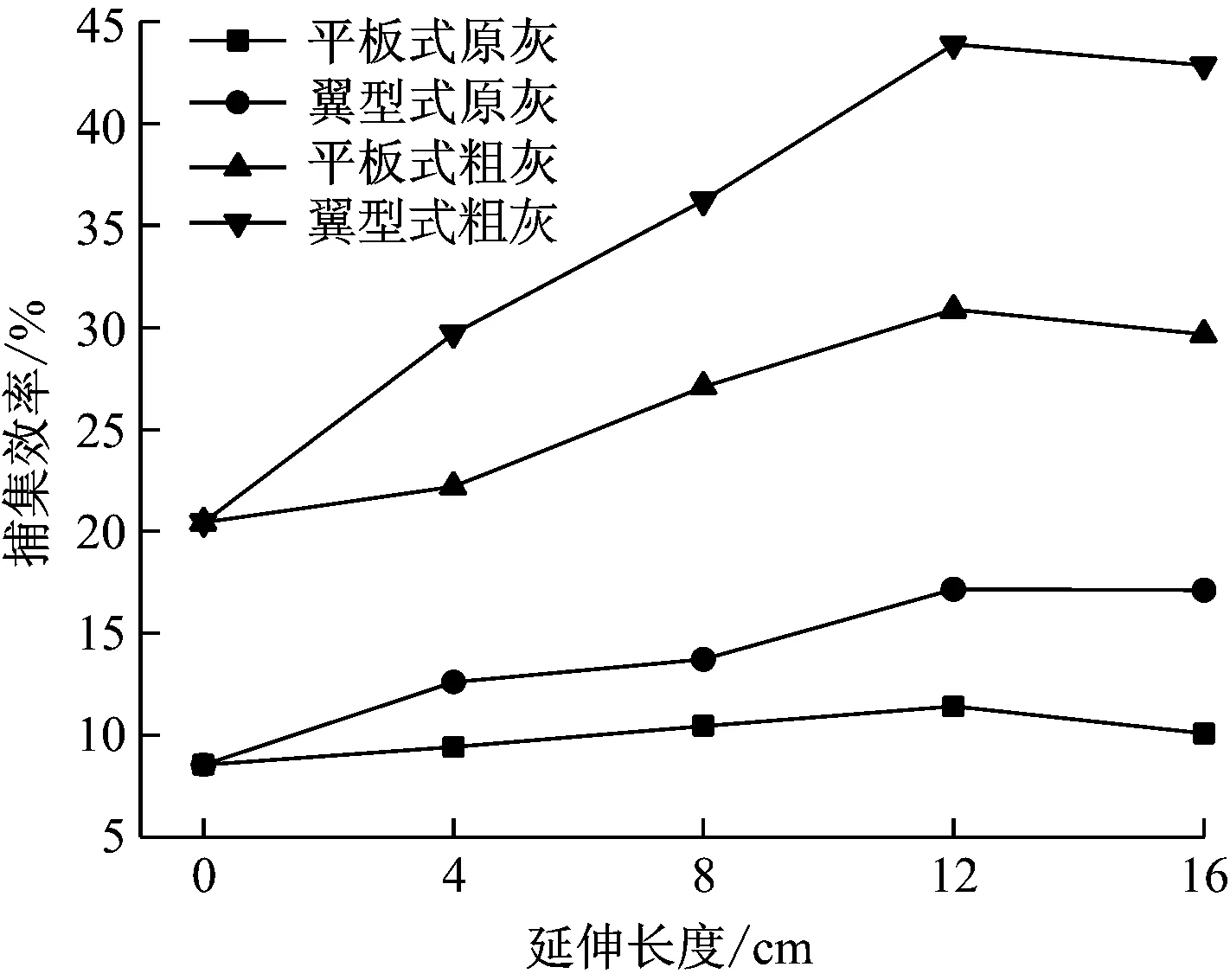

图6给出了在9种方案下原灰和粗灰的总捕集效率。由图6可以看出,随着延伸长度的增加,灰斗的捕集效率提高,但增加到一定长度后,捕集效率小幅度降低,从而发现2种方式的折角导流板存在一个最优延伸长度。由图6还可以看出,方案8为最优改造方案,其对于原灰的捕集效率提高了8.62%,对于粗灰的捕集效率提高了23.42%。延伸长度过长,捕集效率反而降低,这是由于延伸长度达到一定值后烟气流通面积减小过大,压降急剧增大,飞灰颗粒的速度明显增大,即使更多的飞灰颗粒被导入灰斗,也还能逃离出来。

图6 原灰与粗灰的捕集效率

对比2种折角导流板可以看出,折角导流板的延伸长度相同时,翼型折角导流板更有助于提高捕集效率(尤其是对于粗灰)。这是因为翼型折角导流板的垂直投影面积是相同延伸长度的平板折角导流板的一半。一方面,相对于平板折角导流板,翼型折角导流板减小了阻力;另一方面,翼型折角导流板每个凹角对应一个灰斗,从凹角正上方垂直落下的飞灰颗粒利用惯性可直接落入灰斗,延伸的翼型可以使烟气中的飞灰颗粒转角后置,经过灰斗实现90°转向的飞灰颗粒增多,从而提高了灰斗对飞灰颗粒的捕集效率。翼型折角导流板具有平板折角导流板的导流作用,且造成的压降更小,所以翼型折角导流板是较为理想的折角导流板改造方式。

2.3.3 飞灰进入省煤器后的水平仰角

由图7可以看出,改造后的上扬角度随折角导流板延伸长度的增加而增大。对比2种形式的折角导流板,在相同延伸长度下翼型折角导流板造成的上扬角度较小。

图7 折角导流板的上扬角度

优化折角导流板后,烟气中的飞灰颗粒转向后置,从而提高了灰斗的捕集效率,而经过灰斗但没有被捕集的飞灰颗粒转角后进入水平烟道,上扬角度明显增大,对后续流场的影响较大。造成上扬角度增大的主要原因是阻力增大,颗粒轨迹绕延伸出来的折角导流板呈“U”形。相对于平板折角导流板,相同长度的翼型折角导流板造成的压降较小,这是因为大部分没有经过灰斗转向的飞灰颗粒在翼型折角导流板凹角内直接转向并水平飞走,水平流动的飞灰颗粒冲击经过灰斗实现转向的上扬颗粒,有抑制上扬角度的效果,但不能完全消除,并且随着延伸长度的增加,这种抑制效果明显减弱。

2.3.4 折角导流板的选择

通过对比压降、原灰捕集效率、粗灰捕集效率和上扬角度,发现方案8最理想。方案8造成的压降较小,仅比原灰斗增大18 Pa,相比于平板折角导流板的压降,几乎可以忽略。方案8对原灰和粗灰的捕集效率比原模型提高2倍多。相对于平板折角导流板,翼型折角导流板的上扬角度也较小,所以选择方案8的翼型折角导流板改造方案。

2.4 整流板的试验与结果分析

通过试验得出,方案8的折角导流板可实现较优的导流效果,但烟气转向后存在一定的上扬角度,针对这一现象,笔者提出在水平烟道前加装整流板,使烟气进入水平烟道后上扬角度减小,且水平烟道流场不均的现象也可减少。

2.4.1 试验安排及试验步骤

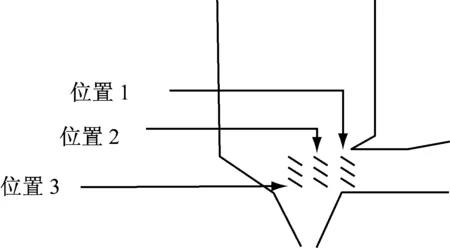

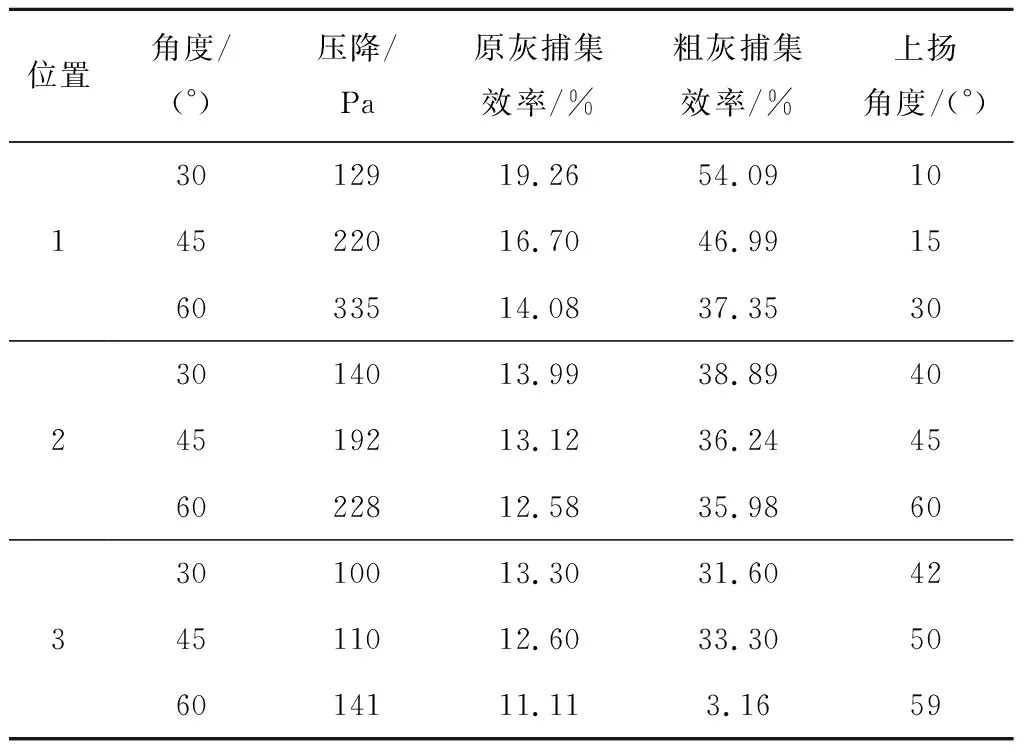

整流板的安装试验安排如图8所示,对3个位置的整流效果进行对比,整流板位置的3个角度分别为30°、45°和60°。通过9组试验选择出最佳的安装位置和安装角度。

图8 整流板位置选择

2.4.2 整流板试验结果与分析

整流板的试验结果如表3所示。由表3可以看出,不同位置的整流板角度越小,压降越小。这是因为角度越小,整流板水平投影面积占水平烟道截面积的比例越小,烟气流通的阻力越小,能量的损耗也越少。由此可知,整流板30°为最优角度。试验最优方案如图9所示。

表3 整流板的试验结果

对比3个位置处角度为30°的原灰和粗灰捕集效率可知,当选择位置1时,原灰与粗灰的捕集效率最优,与相同情况下不加整流板的方案8相比,原灰的捕集效率提高了2.09%,粗灰的捕集效率提高了10.23%。这说明整流板加装到位置1(水平烟道进口),虽然有一定的压降,但可以提高灰斗捕集效率。这是因为当烟气中的飞灰颗粒进入灰斗,一部分飞灰颗粒到达灰斗的低速区并停留下来,但大部分飞灰颗粒不经过灰斗低速区,或由于飞灰颗粒的速度大、动能大,即使经过灰斗低速区,仍可逃离灰斗。当在位置1加装整流板后,灰斗出口有一定的阻力,即将逃离灰斗的飞灰颗粒会再次减速,提高灰斗的捕集效率。

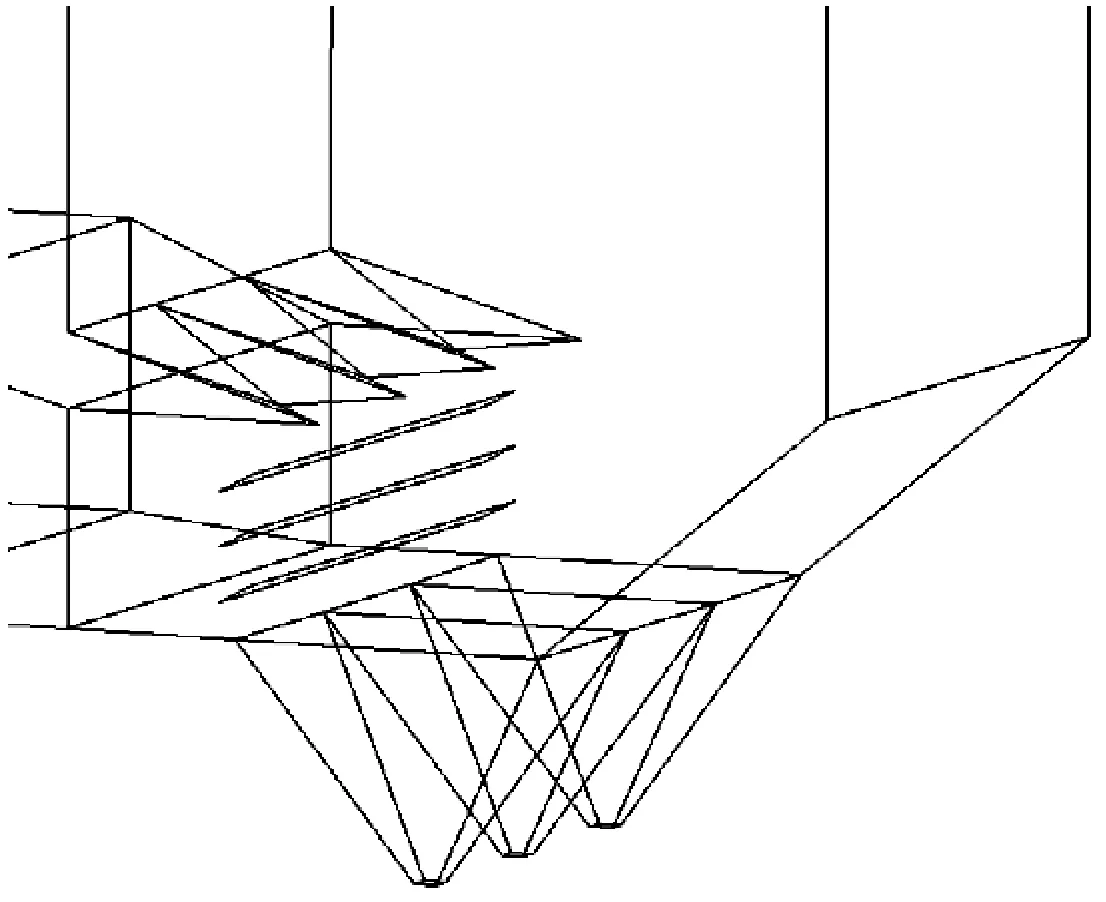

图9 试验最优改造方案

3个位置的整流板整流效果不同,位置2和位置3的整流板在灰斗正上方,原本烟气轨迹是绕折角导流板呈“U”形,当整流板安装到位置2或位置3时,烟气轨迹开始绕整流板呈现“U”形。这是因为位置1和位置2在灰斗正上方,整流板前后空间变化不大,加装整流板位置处的阻力变大,烟气不通过整流板间的通道流动,而是绕过整流板流动,反而使烟气中飞灰颗粒的上扬角度增大。

位置1整流板为30°时整流效果较优,烟气进入水平烟道基本呈水平运动。这是由于位置1在水平烟道进口,整流板前后空间发生变化,整流板后的空间减小,阻力增大,迫使烟气经过整流板间的通道流动,使得经过整流板间流动的烟气得到整流,烟气进入水平烟道后上扬角度明显减小,基本呈水平流动。

综上所述,位置1整流板30°时整流效果最优,造成的压降最小,并且能进一步提高灰斗的捕集效率。

3 结 论

(1)翼型折角导流板可以有效地使烟气转向置后,且压降较小,可明显提高灰斗的捕集效率,尤其对粗灰颗粒的捕集效率有明显提高,从而有效地降低了对后续设备的磨损。

(2)烟气转向后存在明显上扬,对后续流场造成扰动。在省煤器出口水平烟道前加装30°的平行整流板,可明显减小烟气的上扬角度,从而达到均流的效果,并且可以提高灰斗的捕集效率。

(3)方案8的翼型折角导流板和位置1整流板30°为最佳组合方式,飞灰捕集效率最高,其中原灰的捕集效率达到19.26%,粗灰的捕集效率达到54.09%,与原模型相比,捕集效率提高了2倍多,且压降的增大幅度较小,也有效地避免了水平烟道内颗粒运动轨迹上扬的现象,进而有效减少了流场的扰动。

(4)预除尘的效果明显,但减少飞灰可能导致烟气温度降低。因此,较高的飞灰捕集效率方案未必是最经济的结果,应进一步考虑预除尘带来烟气温度下降的问题。

参考文献:

[1] 张俊春, 程乐鸣, 黄晨, 等. 煤灰对流化床氮氧化物排放影响的试验研究[J].动力工程学报, 2012, 32(6): 469-475.

ZHANG Junchun, CHENG Leming, HUANG Chen, et al. Effect of coal ash on NOxemission of CFB boilers[J].JournalofChineseSocietyofPowerEngineering, 2012, 32(6): 469-475.

[2] 陈鸿伟, 穆兴龙, 王远鑫, 等. 准东煤气化动力学模型研究[J].动力工程学报, 2016, 36(9): 690-696.

CHEN Hongwei, MU Xinglong, WANG Yuanxin, et al. Study on kinetic models for Zhundong coal gasification[J].JournalofChineseSocietyofPowerEngineering, 2016, 36(9): 690-696.

[3] 高正阳, 郑双清, 钟俊, 等. 粒径对燃煤电站飞灰元素质量分数分布的影响[J].动力工程学报, 2013, 33(9): 722-727, 738.

GAO Zhengyang, ZHENG Shuangqing, ZHONG Jun, et al. Effects of particle size on element mass fraction distribution in fly ash of coal-fired power plants[J].JournalofChineseSocietyofPowerEngineering, 2013, 33(9): 722-727, 738.

[4] 朱天宇, 李德波, 方庆艳, 等. 燃煤锅炉SCR烟气脱硝系统流场优化的数值模拟[J].动力工程学报, 2015, 35(6): 481-488, 508.

ZHU Tianyu, LI Debo, FANG Qingyan, et al. Flow field optimization for SCR system of coal-fired power plants[J].JournalofChineseSocietyofPowerEngineering, 2015, 35(6): 481-488, 508.

[5] 李德波, 廖永进, 徐齐胜, 等. 我国SCR脱硝催化剂服役过程中运行规律的研究[J].动力工程学报, 2014, 34(10): 808-813.

LI Debo, LIAO Yongjin, XU Qisheng, et al. Experimental study on running condition of the catalyst in a domestic SCR denitrification system[J].JournalofChineseSocietyofPowerEngineering, 2014, 34(10): 808-813.

[6] 辛勤. 延长SCR脱硝催化剂使用寿命的措施研究[J].化工管理, 2014(3): 162.

XIN Qin. Discussion on extending service life of SCR de-NOxcatalyst[J].ChemicalEnterpriseManagement, 2014(3): 162.

[7] 盛波, 韦红旗, 朱亚迪. 脱硝系统内横梁结构对催化剂磨损的影响[J].动力工程学报, 2015, 35(6): 489-494, 516.

SHENG Bo, WEI Hongqi, ZHU Yadi. Impact of beam structure on catalyst abrasion in the denitrification system[J].JournalofChineseSocietyofPowerEngineering, 2015, 35(6): 489-494, 516.

[8] 邓静杰. 燃煤电站SCR烟气脱硝催化剂的磨损研究[D]. 南京: 东南大学, 2015.

[9] SONG Fenglian, SHENG Zongjian, XU Zhensen, et al. A development of intelligent dry dust removal equipment for coal and ash handling system of thermal power plant[J].AdvancedMaterialsResearch, 2012, 518-523: 2283-2287.

[10] 姜志国. 锅炉烟气除尘系统改造及试运行故障处理[J].内江科技, 2015, 36(6): 52-53.

JIANG Zhiguo.Renovation and commissioning of boiler flue gas dust removal system[J].NeijiangScienceandTechnology, 2015, 36(6): 52-53.

[11] 陈鸿伟, 张志远, 何骏鹏,等. 弱还原性气氛中碱金属盐对煤灰沾污特性的影响[J].动力工程学报, 2017, 37(2):98-104.

CHEN Hongwei, ZHANG Zhiyuan, HE Junpeng, el al. Effects of alkali salts on the fouling properties of coal ash in weak reducing atmosphere[J].JournalofChineseSocietyofPowerEngineering, 2017, 37(2):98-104.

[12] HABIB G, KERSCHEN G. A principle of similarity for nonlinear vibration absorbers[J].PhysicaD:NonlinearPhenomena, 2016, 332: 1-8.

[13] 张千, 刘毅, 许文良, 等. 省煤器灰斗结构对飞灰颗粒捕集性能影响研究[J].电力科学与工程, 2016, 32(10): 66-72.

ZHANG Qian, LIU Yi, XU Wenliang, et al. The study on effect of the economizer ash hopper structure on fly ash particle capture performance[J].PowerScienceandEngineering, 2016, 32(10): 66-72.

[14] CHAO B T, WEDEKIND G L. Similarity criteria for thermal modeling of spacecraft[J].JournalofSpacecraftandRockets, 1965, 2(2): 146-152.

[15] WANG Xinqiang, ZHANG Shimin, LIAO Juan, et al. Research and development on similarity principle of model pile[J].AppliedMechanicsandMaterials, 2014, 580-583: 3106-3110.

[16] BIAN Pingyan, ZHAO Bo, LIU Zhe. Study of acoustic system characteristics of ultrasonic machining based on similarity principle[J].AdvancedMaterialsResearch, 2012, 565: 639-643.