对针刺机针刺机构中关键零件的优化设计

2018-06-27尹耀康

尹耀康

(惠州市技师学院、惠州市高级技工学校,广东 惠州 516003)

引言

提升针刺机性能最直接、有效的办法是提高针刺震动频率,而影响针刺频率的主要原因是针刺机构的振动,其次是运动部件的惯性力。产生振动和惯性力的主要原因是针刺机构的水平方向上的不平衡力。

1 改进机构的优化设计

将单轴驱动偏心机构,改成双轴反驱动偏心机构,运动时两个偏心机构反向运动,两曲柄的端部通过连杆刚性联接,同步带动针板做上下往复运动[1]。当两偏心轮反向转动时,从理论上讲,可以相互抵消在水平方向上产生的不平衡力,大大降低机器的振动。

2 针刺机构中各零件的尺寸计算和强度校核

针刺机构的主要原理是双轴反驱动偏心机构。本机构的主要传动件是两个主轴、两个偏心轮、两个曲柄、带孔的长板、带动针板的直杆。

主轴的直径由主轴材料和所承受的最大载荷决定。而最大载荷由所带动的部件的质量及针板向上运动过程中的加速度的最大绝对值决定。

2.1 主轴的设计

主轴的设计原则是,在满足结构要求和强度、刚度等要求的条件下,设计出尺寸小、质量小、安全可靠、工艺上合理经济、又便于维修的轴。

2.1.1 主轴的设计程序

1)根据针刺机构的整体布局,确定轴上、偏心轮的装配方案。

2)选择轴的材料。

3)在力的作用点及支点间跨距尚不能精确确定的情况下,按纯扭工况初步估算轴的直径。

4)根据轴的受载情况及使用状况,进行轴的强度、刚度计算。

5)如果计算结果不能满足强度、刚度等求时,必须修改轴的设计。

2.1.2 轴的材料选择

1)主轴毛胚的选择。

针刺机构中主轴至关重要,且受载较大,因此选用锻柸。

2)根据使用条件选择轴的材料。

主轴的材料选择,本机构中的主轴既承受转矩又承受弯矩,在变应力条件下工作,因此轴的材料应具有较好的强度和韧性。此处选择优质碳素结构钢,以45钢为例,它调制后具有优良的综合力学性能。

3)然后用热处理和表面处理工艺提高材料的力学性能。

2.1.3 轴的直径的计算

2.1.3.1 轴在计算截面所受弯矩

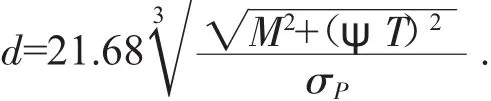

m为针刺机构的质量,kg;L为主轴的受力点与支撑点的距离,m;d为轴的直径,mm;M为轴在计算截面所受弯矩,N·m;σP为轴的许用弯曲应力,MPa;ψ=0.3或 ψ=0.6;T 为轴在计算截面所受扭矩,N·m;P为主轴的功率;n为主轴的转速;a为针板向上运动的最大加速度。

初步计算截面所受扭矩,初步估算轴截面所受的弯矩

2.1.3.2 轴的直径

主轴与偏心轮通过焊接连接在一起。偏心轮与曲柄之间通过轴承连接在一起。轴承的内径与外径分别与偏心轮和曲柄之间通过过盈配合装配在一起。曲柄质量直接关系到整个针刺机构的能量损耗问题,因此曲柄不宜取得过长。

主针刺机的往复动程小,在25~70 mm之间。在满足刺针加固的前提下,往复动程应尽量小,这样往复部件的运动惯量小、有利于高速[2]。偏心轮的偏心距曲柄与偏心轮和阶梯轴的配合位置和曲柄两孔中心线的距离直接影响到针刺机构的针刺行程。

2.2 偏心轮的设计

2.2.1 偏心轮的设计程序

1)根据针刺机构的整体布局,确定偏心轮的装配方案。

2)选择偏心轮的材料。

3)根据所受载荷来计算偏心轮的直径。

2.2.2 偏心轮的装配方案

偏心轮,在这里与主轴可以选择焊接,也可以选择过盈配合。

2.2.3 偏心轮的材料选择

偏心轮的材料选择,本机构中的偏心轮主要受压应力。在满足性能的前提下应尽可能选择密度小的材料。

2.2.4 偏心轮尺寸的计算

偏心轮厚度L1的计算。

找出偏心轮的受压应力时的最小截面。

R为偏心轮的直径;r为主轴的直径;d为偏心轮的偏心距,一般取50~100 mm;S1为偏心轮所受挤压应力的最小截面的面积。

所受挤压应力的最小截面的面积S1=πrL1,针刺机构除了主轴以外的零件的质量为m1。

a为针板向上运动的最大加速度。

初步估算偏心轮所受的最大挤压应力假设这个力作用在一个长(d-r),截面面积为S1的几何体上,偏心轮材料的挤压许用应力为[σds],而σds=,由[σds]≥σds,求偏心轮厚度 L1的取值范围

2.2.5 轴承的选择

根据偏心轮的直径来选择轴承的内径,查内径等于偏心轮直径的几种标准轴承的外径大小。选择一个合适的轴承。

2.3 曲柄的设计

2.3.1 曲柄的设计程序

1)根据针刺机构的整体布局,确定曲柄的装配方案。

2)选择曲柄的材料。

3)根据所受载荷来计算曲柄中大圆环的外径。

2.3.2 曲柄的装配方案

曲柄与轴承之间采用过盈配合。

2.3.3 曲柄的材料选择

1)曲柄毛胚的选择:针刺机构中偏心轮受载较大,因此选用锻柸。

2)根据使用条件选择曲柄的材料:曲柄的材料选择,本机构中的曲柄受到较大的拉应力。此处选择优质碳素结构钢,以45钢为例,它调制后具有优良的综合力学性能。

3)然后用热处理和表面处理工艺提高材料的力学性能。

3 曲柄中大圆环的外径R2的计算

针刺机构除了主轴与偏心轮以外的零件的质量为m2。

曲柄危险截面受到的拉应力F2的大小:

R1为曲柄中大圆环的内径,既轴承的外径。

危险截面的面积 S2=(R2-R1)L1,材料的许用拉应力[σts],而,又[σts]≥σts,求的曲柄中大圆环的外径的取值范围。

4 结语

通过改进后的针刺机构关键零件的尺寸计算发现,针刺机构尺寸得以减小,质量降低,从而减小水平方向上的不平衡力和惯性力,为下一步的有限元分析奠定基础。

[1]王帆.针刺机针刺机构设计[J].装备制造技术,2010(4):82-83;86.

[2]王淑贞,蔺军.针刺机机构设计的改进[J].纺织机械,2011(2):46-48.