新型工程塑料在某机载雷达中的应用研究

2018-06-27王亚锋

王亚锋,李 磊,张 辉,李 直

(1.中国电子科技集团公司第38研究所,安徽 合肥 230088;2.国家工业设计中心,安徽 合肥 230088)

引言

机载雷达电子系统轻量化的要求越来越高,对轻质材料的需求显得尤为迫切[1]。纤维增强的工程塑料具有轻质、高强和易加工等特点,在雷达系统中使用塑料件代替过去的铝合金制件,可解决机载雷达设计中有限重量、能量与高数据率、大作用距离之间的矛盾,降低对平台的要求,提高系统的可实现性。本文主要介绍基于特种工程塑料的机载雷达多接头连接板的成型制造过程,涵盖材料选择、模具设计、注塑成型和机械加工等方面的工艺技术,为项目的实施提供了较为完整的工艺技术保证。

1 结构特点与要求

某多功能转接板是一个多内腔、高精度、细长薄壁的机载产品结构件,外形尺寸为726 mm×40 mm×30 mm,单件重量<240 g。安装面均布16个连接器安装接口,中间分布与铝合金框连接的3组6个贯穿孔。连接板的安装口和框架连接面需要良好接触和可靠密封,对平面度要求较高(<0.1 mm),且须满足机载环境要求。

图1 连接板模型图

2 材料选择

“刚度好、质量轻”是机载材料的基本要求,材料选用时需综合考虑密度、强度和可制造性等指标。同时,由于要与铝合金框架配合安装,要求材料的热胀系数与铝合金材料相匹配,否则在温度变化可能会发生变形、开裂等现象,影响产品可靠性。常用材料的基本性能参数见表1。

表1 材料的基本性能对比[2-3]

铝合金材料的缺点在于重量大、机械加工量大;碳纤维材料[4]的热胀系数低,与铝合金框匹配安装时存在一定的风险,整体成型后需机械加工时易出现分层、撕裂、拉丝、崩块等缺陷。考虑到连接板的结构特点和设计需求,经调研论证,决定选用纤维增强型聚苯硫醚(PPS)和聚醚醚酮(PEEK)特种工程塑料。PPS和PEEK材料均是当今应用较广泛的高性能特种工程塑料,具有密度小、强度高、可加工性能优越等优点,在航空航天等众多领域可以替代传统金属、陶瓷等材料,具有广阔的应用前景。

3 机载刚强度分析

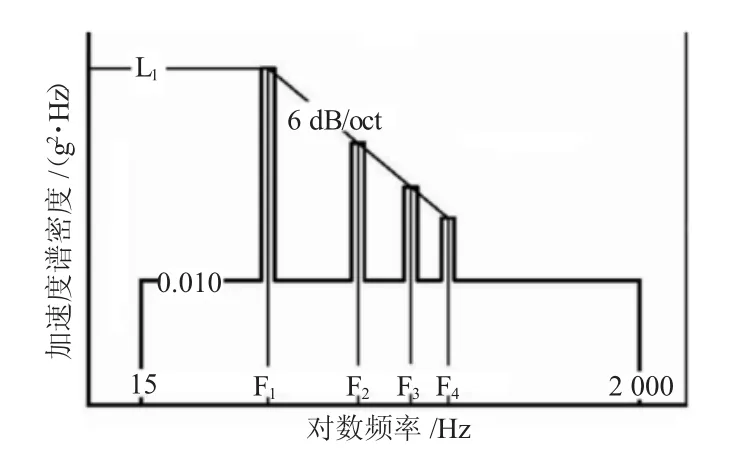

3.1 机载振动载荷

1)频率范围:15~2 000 Hz;

2)功能试验量值见表2;

表2 功能试验量值

3)舱内和罩内设备功率谱密度图见下页图2;

图2 功率谱密度图

3.2 刚强度分析

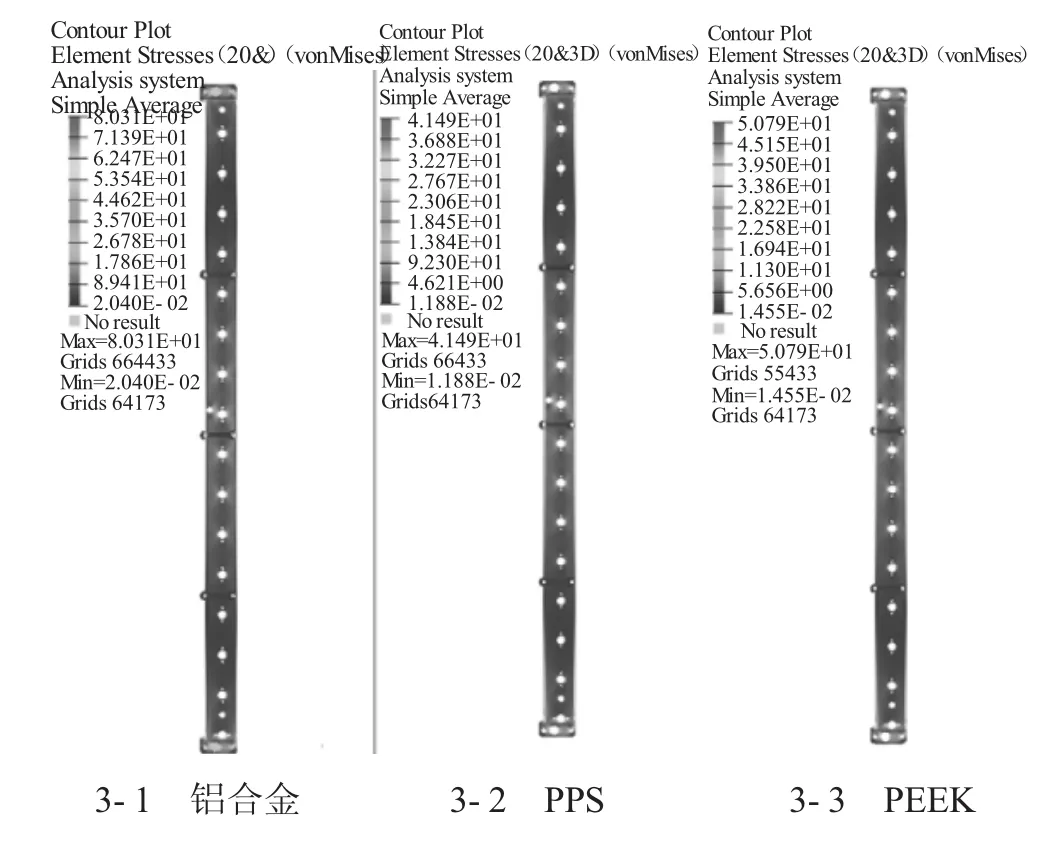

开展铝合金、PPS、PEEK不同材料体系多功能转接板抗力学仿真分析,分析结果如下:

图3 不同材料体系抗振动分析

如图3所示,铝合金最大振动响应应力为80.3 MPa,但重量不满足设计指标,经减重设计,最大应力响应达到140 MPa,安全裕度不满足设计要求;而PPS和PEEK材料最大振动响应应力分别为41.5 MPa、50.8 MPa,满足设计裕度要求,同时重量满足设计指标,因此选择PPS和PEEK聚合物开展后续工艺方案。

4 制造工艺

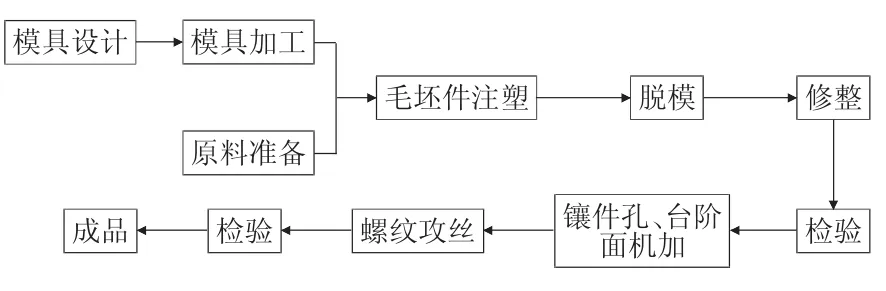

4.1 工艺流程

为了实现大批量、轻量化、高强度以及高精度等技术要求,连接板采用精密注塑的成型方式,通过专用工装和合理的模具设计,制造高精度、轻量化的毛胚件,并通过数控加工技术,满足各安装接口的位置和精度要求[5]。工艺过程如图4所示。

4.2 成型工艺研究

PPS和PEEK尺寸稳定性好,成型收缩率低,在熔融状态下流动性好,正压下易填充模具,具有高刚性、高抗蠕变性。这些特性决定了可使用精密注塑工艺成型。下面分别从结构设计优化、模具设计以及注塑工艺优化等方面进行说明。

图4 连接板成型工艺过程图

4.2.1 结构优化设计

连接板的结构优化设计应注意以下几点:

一是采用过渡圆角设计,尽量避免出现尖角、直角结构。由于PPS、PEEK树脂的脆性结晶或半晶结构,成型后在尖角处容易出现应力集中现象,影响制件质量;二是产品的壁厚应保持一致。厚度不均会导致注塑成型过程中收缩不一致,产生内应力;三是对于薄壁结构,在不影响结构功能的情况下,可增加加强筋提高刚性,避免应力集中导致制品的变形。

图5 注塑模具图

4.2.2 模具设计

与其它工程塑料类似,注塑模具的设计要考虑以下几点:

一是成型收缩率。PPS和PEEK的成型收缩率均小于1%,模具尺寸应在多次试模后进行适当调整;二是模具温度。模具温度对产品性能影响非常大,PEEK的熔点高于PPS,注塑时两种材料的模具温度分别为:PPS 125~150 ℃,PEEK 170~200 ℃。采用油循环加热方式,自带精确控温装置,以保持温度的稳定性。三是注塑模具的优化。先加工基础模,根据试模结果多次修模,以保证制品的尺寸精度满足设计要求。

4.2.3 注塑工艺及过程控制

精密注塑是毛坯件成型的关键工艺,注塑过程的料筒温度、注射压力和速度等因素直接决定制品的质量。结合物料的性质和制件的结构特点,采取先试模打样,再根据初品的外观及材料性能优化参数的方法。经过大量的注塑工艺试验,优化后的注塑工艺参数如表3所示。

表3 注塑工艺参数

料筒温度:过低或过高的料筒温度都会影响制件的质量。温度过低,不利于塑料融化,易导致分层和连接缝的产生;温度过高,可能会导致物料的分解、黏结,导致物料变色,影响顺利进料。料筒温度由前到后应有一个逐渐升高的过程,以实现塑料的逐渐升温,达到良好的熔融状态。

PPS和PEEK的熔融温度分别为 285℃和343℃,在保证流动性的前提下,防止物料分解、变色,经试验得出的最佳温度为:PPS 270~320℃,PEEK 340~390℃。

注射压力:精密注塑成型过程中,注射压力是影响零件质量的关键工艺参数之一。注塑过程中,合适的压力有助于熔融物料的压实,提高制品的表面品质、塑化均匀度和尺寸稳定性;过高的压力会导致物料漏流,出现飞边、翘曲等现象。PPS和PEEK最优的注射压力分别为100 MPa和140 MPa。

注射速度:注射速度直接影响毛坯件的质量和生产效率。注射速度太慢,熔体填充模具的时间过长,导致制件密度不均匀和冷接缝的形成,内应力也会增大;注射速度太快,易形成熔体不规则的流动,影响产品表面质量,且造成溢边和排气不良等现象。因此,要得到密度均匀、表面质量良好应力小的毛坯件,须严格控制注射速度。PPS和PEEK最优的注射速度为95~97 mm/s。

制品的后处理:退火处理可消除产品的内应力,提高结晶度,保持尺寸稳定。毛坯件的后处理工艺为:温度 160~180 ℃,时间 24 h。

4.3 机加工艺研究

制件上精度部分特征要求较高,需要在毛坯件基础上对孔和台阶面进行加工。特种工程塑料可进行各种形式的切削加工,加工性能较好。与金属材料相比,塑料制件机械加工的特点主要表现在:第一,导热性能差,应避免局部过热导致的加工件变形;第二,弹性模量较小,夹具或刀具施加过大的压力,会导致工件变形从而影响加工精度;第三,加工过程中,塑料屑遇冷即硬化,粘附在刀具上,加快刀具的磨损。

综上所述,在对毛坯件的孔和台阶面加工时,应注意以下三个方面:

第一,为避免出现局部过热现象,在钻削时应使用水溶性的冷却液,并及时去除切削碎屑;第二,为延长刀具寿命和达到最佳的表面光洁度,须使用抗磨损能力较强且切削力小的硬质合金刀具,采用较低切削速度和较小进给量;第三,由于毛坯件的薄壁细长结构导致刚度较差,为避免装夹和加工过程中发生应力破裂,须制作专用模具,以内腔为基准垫实并装夹牢固后进行加工。

图6 多功能连接器振动试验安装图

采取以上措施后,制品质量状态稳定,加工后所得尺寸一致性好,制品外形尺寸公差小,符合设计要求。

5 试验验证

根据产品环境试验大纲,对产品进行水平方向(X、Y)和垂直方向(Z)的功能振动和冲击试验。结果显示:连接板未发生开裂等破坏现象。试验前后试验件固有频率无变化,可判断试验件内部结构无损伤,可以承受试验载荷。

6 结语

本文从新型轻质材料应用的角度,开展PPS和PEEK两种材料连接板的成型和加工等方面的探索和试验验证工作,以实现在机载雷达产品中的应用。根据工艺试验和验证试验的结果,两种材料的性能对比和实施效果如下:

1)同为特种工程塑料,两种材料的加工性能非常接近,制造过程中注塑成型、机加等工艺过程基本一致;

2)两种材料物理性能略有差异,注塑模具设计时需根据材料不同的成型收缩性能调整尺寸。PEEK材料流动性较差、熔点更高,毛胚件的注射压力由100 MPa提高至140 MPa,注塑温度由320℃提高至410℃;

3)PEEK与铝合金的热膨胀系数更为接近,装配过程中的匹配性更好;

4)PEEK更轻,PPS和PEEK单件重量分别为220 g和 200 g,单件减重20 g,一套(300件)可为系统减重约6.0 kg,减重效果非常可观;

5)PEEK材料强度更高。根据试验实测数据,PEEK材料具有更优越的拉伸性能,成型的结构件强度更高,可有效降低在装配、使用过程中因应力变化产生变形、开裂的风险。

[1]黄潇.机载雷达天线座结构优化设计[J].电子机械工程,2015,31(5):35-37.

[2]贺捷,齐暑华.高性能聚醚醚酮/长玻璃纤维复合材料的研制及应用[J].工程塑料应用,2009,37(7):50-52.

[3]饶先花,曹民等.国内外特种工程塑料聚芳醚酮的生产、应用及发展前景[J].塑料工业,2012,40(9):18-22.

[4]殷东平,王亚锋.某复合材料机载构件制造工艺研究[J].电子机械工程,2010,26(5):43-45.

[5]薛伟锋,胡江华.机载电子产品上复合材料轻量化设计与应用[J].电子工艺技术,2013,34(3):174-177.