基于EEMD_SVM的波纹管压浆超声检测

2018-06-25,,

,,

(河海大学 物联网学院, 常州 213022)

桥梁的安全与内部波纹管的压浆质量息息相关,在波纹管内部灌入水泥浆后,由于灌浆工艺以及环境等因素的影响,波纹管内部钢绞线附近的水泥浆可能脱落而出现空腔,形成脱浆缺陷。由于波纹管壁和混凝土材料对声波信号的衰减作用,超声检测获取的反射信号包含的缺陷信息较为微弱,且声波在混凝土中会发生不同程度的散射、反射、折射,这些因素会对回波造成复杂的影响,从而使得通过回波信号很难直接观察出波纹管内部是否存在缺陷,因此,如何有效快速地判断波纹管内部的注浆程度,是实际检测过程中的一大难点[1-2]。

笔者提出将信号的总体平均经验模态分解(EEMD)用于波纹管的质量检测中,其适用于常见的非平稳、非线性信号的分解与处理,是一种自适应的分解方法,信号通过EEMD分解,可以得到多个不同频带的本征模态分量(IMF)。波纹管内部出现缺陷时,缺陷位置的信息会隐藏在超声回波信号中,不同IMF分量信号的能量分布会发生相应改变。文章采用了EEMD分解与支持向量机(SVM)相结合的波纹管压浆质量检测方法,将包含主要信息的IMF分量中提取出来的能量熵特征作为SVM的输入,建立支持向量机分类机制,判断波纹管的压浆质量。结果表明,该方法能有效地判断波纹管内部是否出现严重空腔缺陷。

1 EEMD和支持向量机理论

1.1 EEMD能量熵理论

EEMD的分析引入了白噪声的特性,由于EMD[3](经验模态)分解过程会出现模态混叠问题,而高斯白噪声具有均匀分布的特点,加入了白噪声的信号在各个尺度上会具有连续性,有效地避免了EMD方法的缺陷。

EEMD的分解如下[4]:

(1) 初始化EMD分解次数M和白噪声幅值系数k(取值范围0.1~0.4),设EMD初次分解次数m为1。

(2) 在原序列x(t)上加入随机高斯白噪声序列nm(t),得到加噪的待处理的第m个序列。

xm(t)=x(t)+knm(t)

(1)

对xm(t)进行EMD分解,得到n个IMF分量cim(t)和一个剩余分量rnm(t),分别为

cim(t)=hjm(t)i=1,2,3,…,n

(2)

rnm(t)=rn-1m(t)-cnm(t)

(3)

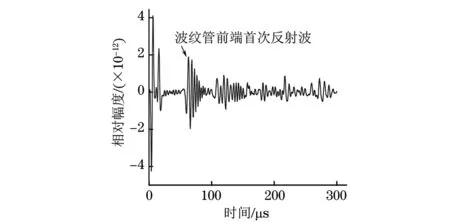

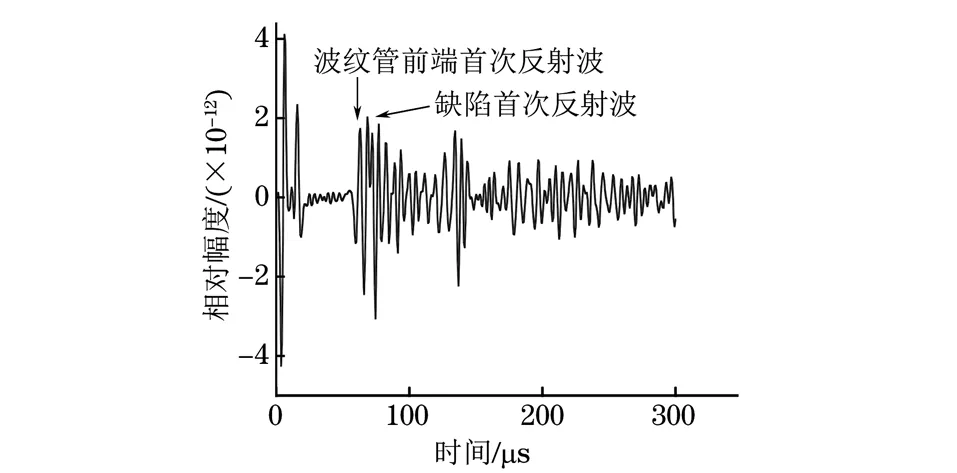

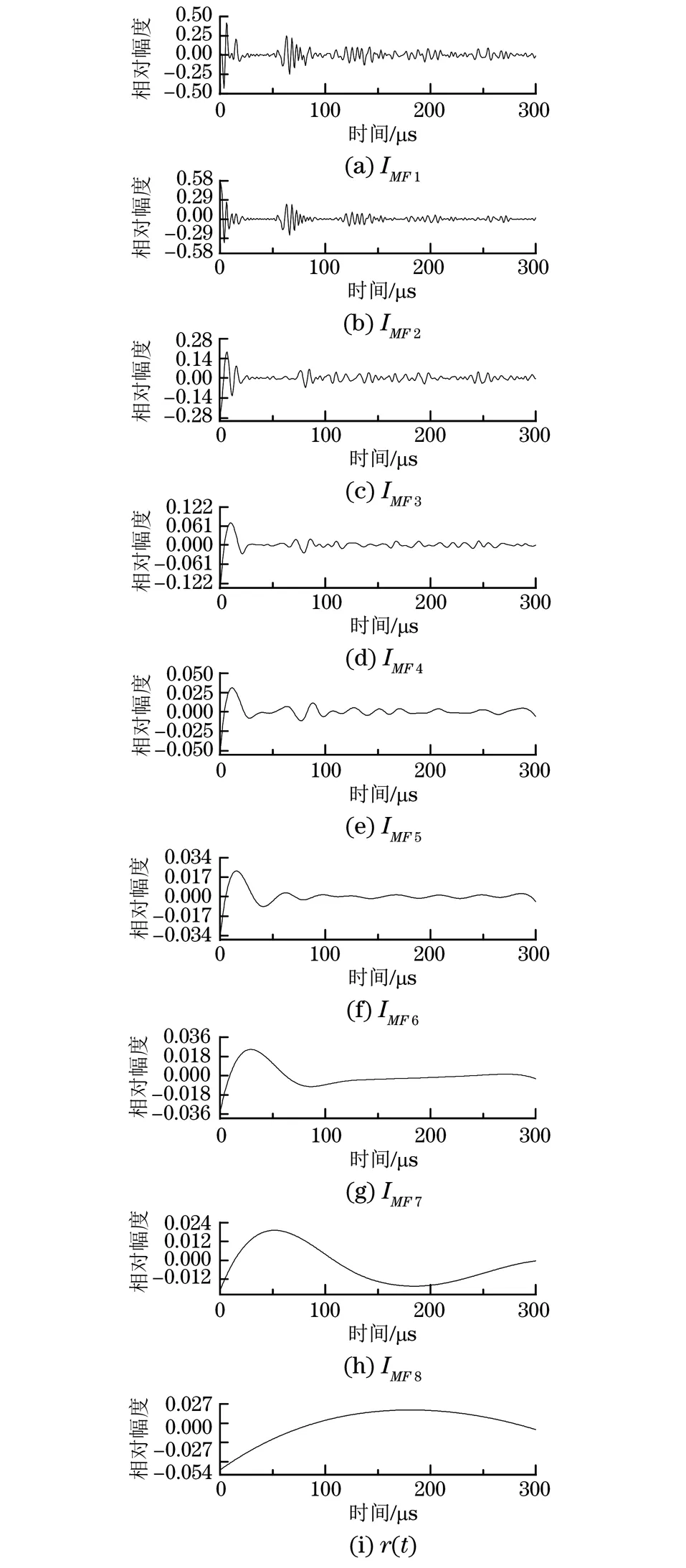

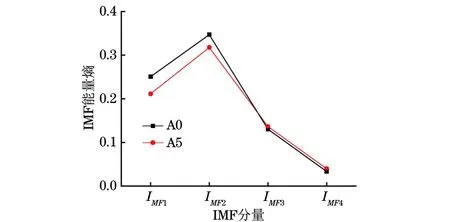

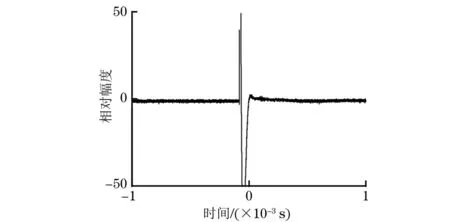

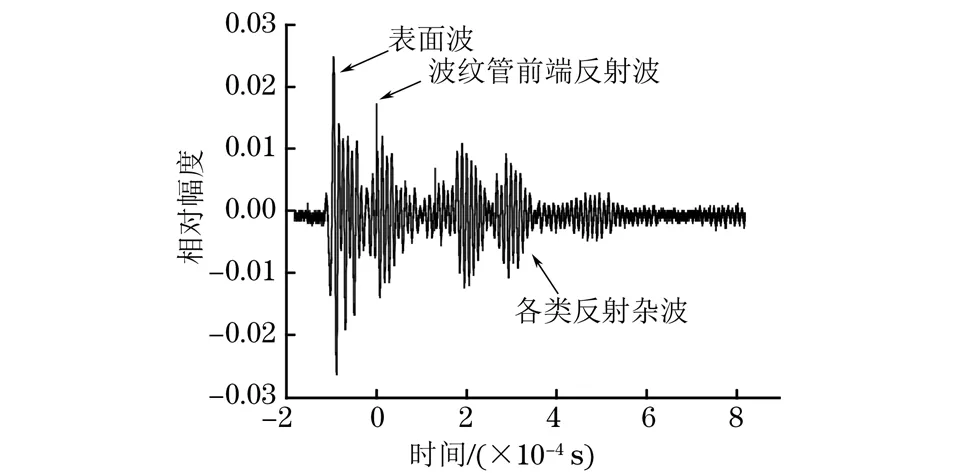

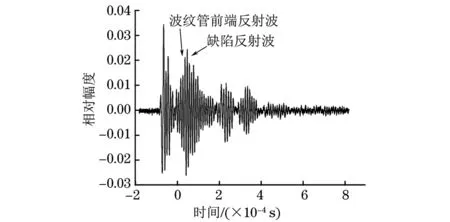

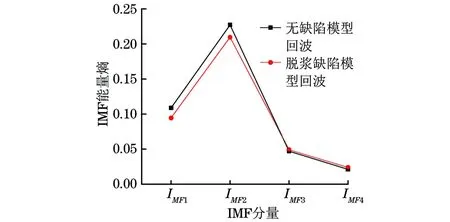

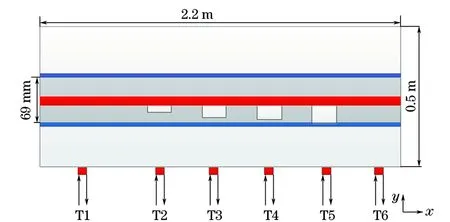

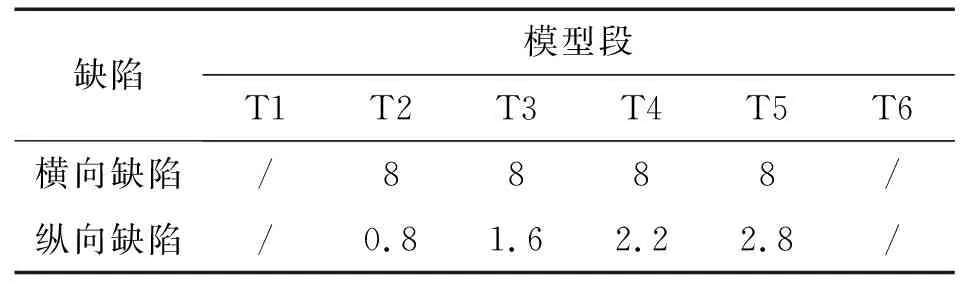

若m (3) 对M次EMD试验的所有IMF分量以及剩余分量计算平均值为如下式所示。 (4) (5) 通过EEMD得到分解后的各个频段,以不同分量信号的能量熵表示信号能量分布。 (1) 计算分解后各个尺度信号(IMF1到IMFn)的能量值Ei,总能量如式(6)所示。 (6) (2) 每个IMF分量信号能量所占概率为Pi=Ei/E,得出每一个IMF信号的能量熵如式(7)所示。 H(IMFi)=-PilogePi[5] (7) 支持向量机的分类思想为:在样本线性可分时,直接在原空间构造数据样本的最优分类超平面。若样本线性不可分,则在原空间中引入松弛变量,通过非线性变换将低维空间的数据样本映射到高维空间,即经过已选择的非线性映射将输入向量映射到一个高维的特征空间,然后在这个空间里面建立一个最优的分类超平面,SVM分类函数实际上相当于神经网络[6-7]。 输出的决策准则为 (8) 权值wi=αiyi,K(x·xi)为基于n个输入向量x1,x2,…,xn的非线性变换,也即SVM中的内积核函数。 常用的内积核函数有: (1)多项式核函数 K(x,xi)=[(x·xi)+1]q (9) (2)径向基函数(RBF) K(x,xi)=exp{-|(x-xi)2/σ2|} (10) (3) S形核函数 K(x,xi)=tanh[v(x·xi)+c] (11) 事先从无缺陷模型和完全脱浆的波纹管模型中提取超声检测信号,作为试验组信号,采取EEMD联合支持向量机方法来判断模型是否产生严重脱浆,实施步骤为: (1) 对试验组各取n组波回波信号的m个主要分量能量熵,组成训练集,输入支持向量机进行训练,得到分类器。 (2)对待检测的波纹管同样提取信号m个主要分量的能量熵,输入分类器,支持向量机根据分类准则对输入的向量进行分类,判断原信号所属模型的缺陷情况。 波纹管压浆结构系统的模型如图1所示,其最外层为混凝土层,其次为波纹管,在波纹管内部注入了水泥浆,在钢绞线附近可能出现水泥浆脱落的情况,即出现脱浆缺陷而产生空腔,脱浆的空腔越大,脱浆程度越严重。超声波在传播时,遇到不同介质会发生反射、透射以及散射等一系列物理现象。由于空气与混凝土等材料的声阻抗特性相差较大,超声经过混凝土/空气等界面时会发生较强的反射,空腔缺陷信息会隐藏在反射回波信号中,而利用超声波脉冲回波法获取信号中的有效信息,则能实现对缺陷的检测。 图1 波纹管结构示意 首先采取仿真分析,建立不同波纹管压浆模型,采用COMSOL Multiphysics仿真软件[8]进行仿真,图2为建立的6个不同的二维仿真模型,A0~A5代表实际过程中不同脱浆程度的波纹管结构,其中,A0代表无缺陷模型,A5代表完全脱浆模型;模型各段空腔缺陷尺寸如表1所示。仿真中以线源作为激励源,模拟实际过程中的发射换能器,宽度为2cm,使用自发自收模式获取模型回波信号,激励信号S(t)采用汉宁窗调制的单脉冲信号,如下式所示。 (t 式中:f为信号中心频率,f=200 kHz;t0=10 μs。 图2 波纹管压浆仿真模型 表1 仿真模型各段空腔缺陷的尺寸 cm 分别以A0模型及A5模型超声回波信号(见图3和图4)为例进行分析,由于波纹管复杂结构的作用,回波信号较为复杂,A5模型回波信号中,缺陷回波隐藏在波纹管反射波等复杂波形中,难以直观判断,因此需要采用必要的信号处理手段来提取有用信息。 图3 A0模型的仿真回波信号 图4 A5模型的仿真回波信号 采用文章提出的方法对信号进行EEMD分解,图5为A0信号分解后的波形,图6为A0、A5模型仿真信号的前4个主要IMF分量的能量熵分布。仿真信号的分析表明,波纹管结构缺陷的信息可以由回波信号的能量熵分布体现出来,提取两种模型回波信号主要分量的能量熵,作为试验组输入向量建立分类机,设置A0模型数据组成的特征向量对应类别标签为+1,A5模型数据对应类别标签为-1,可以用来判断其他仿真模型缺陷情况,分类结果为:A1,+1;A2,+1;A3,-1;A4,-1。 图5 A0模型回波信号各频段分量 图6 A0,A5模型信号的主要能量熵分布 从支持向量机分类结果可看出,A3、A4的分类结果为-1,表明这两种模型较为接近A5模型,判定其中有严重脱浆;A1、A2模型结果为+1,比较接近A0模型。仿真结果表明,此方法较适用于尺寸较大的缺陷的检测。 图7 实际浇筑模型 图8 实际试验的激励信号 图9 无缺陷模型实测回波 图10 脱浆模型实测回波 试验模型是按照设计好的缺陷位置及类型进行浇筑的混凝土结构,如图7所示,其中,波纹管内径为69 mm,波纹管壁的厚度为3 mm,试件尺寸(长×宽×高)为10 m×0.5 m×1 m,内置不同程度的脱浆缺陷。激励源采用单脉冲激励,激励信号如图8所示,发射换能器中心频率为200 kHz,采用一发一收模式获取超声回波数据,采样频率为1 MHz,获得的一组测量信号如图9,10所示。由图9,10可见,脱浆模型的缺陷回波信号隐藏在波纹管反射信号等复杂波形中,由于实际过程中脱浆程度不同,回波信号的缺陷回波时刻和幅度也有所差别,且受各种因素影响,难以通过复杂的波形直观判断出波纹管压浆质量。和仿真结果类似,通过EEMD分解后的信号能量熵(见图11)能够作为区别两种信号的指标。采取仿真的方法来判断压浆质量,首先建立试验组,即事先采集无缺陷模型和完全脱浆模型回波信号各20组样本,将此20组信号组成的特征向量作为训练集输入,得到分类机,设置无缺陷模型特征向量对应类别标签为+1,完全脱浆模型对应类别标签为-1。 图11 实测信号的主要能量熵分布 图12 试验测试模型 建立分类器后,试验测试模型如图12所示,采集实际测量模型信号,检验SVM测试结果,试验检测T1~T6段模型。试验模型各段空腔缺陷尺寸如表2所示,分类结果如表3所示,试验结果验证了仿真结果,结果表明T3~T5段有较严重的脱浆缺陷,而T2的缺陷无法识别出来,验证了仿真理论,也表明此方法适用于大缺陷的检测,而在实际工程中,脱浆程度较小时的安全隐患较低。此方法通过超声脉冲回波法获取波纹管结构信息,经EEMD分解结合SVM分类结果即可初步判断压浆质量,能够较为直观地检测出波纹管是否有严重脱浆,适用于工程检测。 表2 试验模型各段空腔缺陷尺寸 cm 表3 试验测试模型的SVM分类结果 EEMD是一种自适应的非线性分解方法,能够有效地提取波纹管超声回波信号的特征,通过EEMD分解后的各频段信号的能量熵特征能够反映模型内部缺陷特征,SVM分类机制和EEMD结合的方法能够有效地判断波纹管内部是否存在严重空腔缺陷,但如何精确判别小缺陷的有无及所在位置还需作进一步的研究。 参考文献: [1] 成锦, 韩庆邦, 范洪辉,等. 基于小波熵技术的波纹管压浆质量无损检测[J]. 压电与声光, 2014, 36(6):1025-1029. [2] 高小妮, 谢峻 , 安宁,等.基于不同雷达天线的桥梁深层钢筋识别精度试验[J]. 无损检测, 2017, 39(11):44-47. [3] JONG-HYO A, DAE-HO K, BONG-HWAN K. Fault detection of a roller-bearing system through the EMD of a wavelet denoised signal[J]. Sensors, 2014, 14(8):15022-15038. [4] WANG T, ZHANG M, YU Q, et al. Comparing the application of EMD and EEMD on time-frequency analysis of seimic signal[J]. Journal of Applied Geophysics, 2012, 83(6):29-34. [5] LIU Z, CUI Y, LI W. A classification method for complex power quality disturbances using EEMD and rank wavelet SVM[J]. IEEE Transactions on Smart Grid, 2015, 6(4):1678-1685. [6] 吴庆伟, 王金龙, 张平. 基于FOA-SVM模型的输油管道内腐蚀速率预测[J]. 腐蚀与防护, 2017, 38(9):732-736. [7] LIAN Y, LI Y W, QUAN Z, et al. SVM strategies for common-mode current reduction in transformerless current-source drives at low modulation index[J]. IEEE Transactions on Power Electronics,2016,32(2):1312-1323. [8] HAN Q, CHENG J, FAN H, et al. Ultrasonic nondestructive testing of cement grouting quality in corrugated pipes based on impact-echo[J].Journal of Advanced Concrete Technology,2014,12(11):503-509.

1.2 支持向量机理论

1.3 联合判别方法

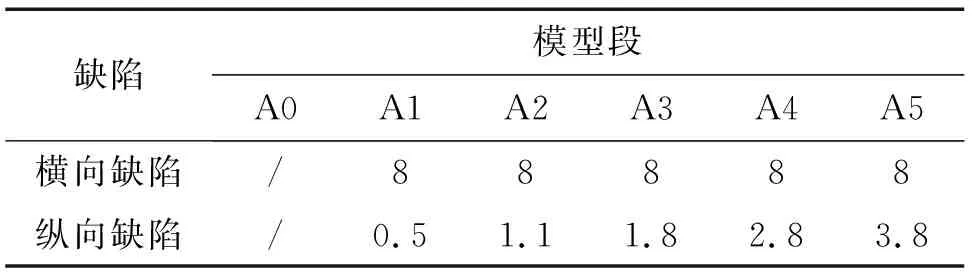

2 波纹管仿真分析

2.1 仿真模型及声测量原理

2.2 仿真信号分析

3 试验测量与分析

4 结论