Zr质量分数对7085铝合金组织和性能各向异性的影响

2018-06-25陈善达焦慧彬陈送义黄兰萍陈康华马云龙王会平

陈善达 ,焦慧彬,陈送义, ,黄兰萍 ,陈康华 , ,马云龙,王会平

(1. 中南大学 粉末冶金国家重点实验室,湖南 长沙,410083;2. 中南大学 有色金属先进结构材料与制造协同创新中心,湖南 长沙,410083;3. 中南大学 轻合金研究院,湖南 长沙,410083;4. 北京宇航系统工程研究所,北京,100076)

随着科学技术的迅猛发展,航空航天器的轻量化需求对铝合金结构材料高强度高韧性和高应力腐蚀抗力提出了具有更高的要求[1−2]。Al-Zn-Mg-Cu系超高强铝合金具有比强度高、硬度高、经济耐用、容易加工、较好的耐腐蚀性能和良好的韧性等优点[3−6],经过多年的发展,美欧发达国家已成功开发出了 7X75,7X50/7010,7055/7449,7136/7056 等几代典型的7XXX 系铝合金,并在航空航天工业中得到了广泛的应用[7−9]。7085铝合金是Alcoa公司于2002年开发出具有高淬透性、高强度、高损伤容限的最新一代先进铝合金。目前,7085铝合金已成功应用于波音787飞机和空客 A380飞机的翼梁、起落架等重要承力构件[10−12]。研究人员从合金成分、变形加工过程、热处理工艺等方面对 7085铝合金组织与性能之间的关系进行了许多研究。研究结果表明:加入微合金元素Sc可提高合金强度和断裂韧性[13];7085铝合金强度随变形温度升高而降低,但塑性变化不明显[14];在双级时效过程中,随着第二级时效时间延长合金的强度先增大再减小、抗应力腐蚀提高,第二级时效温度越高合金强度随时效时间延长显著降低[15];添加微量稀土元素能细化组织,合金的综合性能显著提高[16−17]。Zr元素是7085铝合金的主要微合金元素,可以抑制再结晶和提高合金的强韧耐蚀性能。如何优化Zr质量分数,提高锻件综合性能、降低各向异性倾向成为实际产生中的亟需解决的问题。本文作者以7085铝合金锻件为研究对象,研究Zr元素对7085铝合金锻件微观组织及各向异性的影响规律,为进一步提高7085铝合金锻件的综合性能提供指导。

1 实验

1.1 材料制备

以高纯Al、高纯Zn、高纯Mg、Al-49.5Cu(质量分数,下同)、Al-4.55Zr和 Al-5.1Ti中间合金为原料配制5种不同Zr质量分数铸锭,其化学成分见表1。在电阻炉中用石墨坩埚熔炼,熔炼温度760~800 ℃。除气剂采用六氯乙烷(C2Cl6),浇铸前进行除气、扒渣、静置约30 min后浇入直径120 mm预热铁模中。随后将铸锭在空气炉中进行均匀化退火处理,均匀化制度为410 ℃/4 h+460 ℃/24 h,随炉冷却。在500T四柱液压机进行等温多向锻造实验,等温锻造的等温锻造模具采用电阻加热装置加热,等温锻造试件为均匀化后车皮成直径 100 mm、高 100 mm圆柱体试样,在430 ℃保温1.0~1.5 h,试样在400~430 ℃内进行6道次镦拔,每道次变形量为50%,第三道镦粗拔长后保温 10 min。等温锻造后试样再进行挤压,挤压比为3.8:1,挤压棒材截面由长×宽为50 mm×50 mm棒材经过固溶处理,固溶热处理工艺为480 ℃/1 h,室温水淬。淬火后进行时效,时效工艺为110 ℃/6 h+160 ℃/8 h 淬火+ 120 ℃/24 h。

表1 7085铝合金化学成分(质量分数)Table 1 Chemical composition of 7085 aluminum alloy %

1.2 实验方法

按国家标准 GB/T 6228—2002规定沿挤压方向(长向 L)与垂直挤压方向(横向 T)分别取加工标距为18 mm、厚度为2 mm、宽度为6 mm的方形室温拉伸试样,在美国Instron3369力学试验机上进行室温拉伸力学性能测试,测试速率为2.0 mm/min。

剥落腐蚀实验按GB/T 22639—2008“铝合金加工产品的剥落腐蚀试验方法”进行,腐蚀介质采用 234 g/L NaCl+50 g/L KNO3+6.5 mL/L HNO3(质量分数68%),余量为蒸馏水。腐蚀介质体积与剥落腐蚀面积之比为30 mL/cm2,实验温度为25 ℃,样品主试验面暴露在外,其他面采用AB胶水密封,总浸渍时间为48 h。在浸渍6~24 h内观察试样的腐蚀情况,然后继续浸渍。在浸渍48 h后拍摄样品腐蚀后的宏观形貌,并按标准对腐蚀试样进行评级。评级代号如下:N为无明显腐蚀;P为点蚀;EA,EB,EC和ED分别代表剥落腐蚀程度逐渐加大。

样品经过粗磨、精磨和抛光后用Keller试剂腐蚀,进行金相组织观察。

在JSM−6360LV扫描电镜下观察室温拉伸试样断口形貌。采用扫描电镜观察室温拉伸试样的断口形貌,加速电压为20 kV。

采用JEM−2100F透射电镜观察试样的微观组织,采用线切割切取长×宽×厚为 15 mm×15 mm×2 mm试样,经过粗磨与细磨至0.1 mm以下的薄片。薄片经过抛光后冲剪成直径3 mm圆片,在电解双喷仪上对圆片减薄穿孔,电解液为 30%HNO3+70%CH3OH(体积分数),温度控制在−20~−30 ℃,工作电流为80~120 mA,工作电压为15~20 V。

2 实验结果

2.1 金相组织观察

不同Zr质量分数7085铝合金锻件长截面固溶淬火后金相显微组织如图1所示。从图1可知:不含Zr合金长截面组织发生完全再结晶并晶粒长大,而含Zr合金长截面晶界上有被破碎的颗粒沿挤压方向排列,晶粒被拉长,并有第二相粒子析出。7085-0.05Zr合金长截面发生严重再结晶,变形晶界处出现明显的等轴晶,亚晶已开始合并长大,部分挤压变形纤维组织转变成再结晶组织;7085-0.08Zr合金长截面组织发生明显再结晶,开始合并但未明显长大,变形组织基本成为了再结晶组织;7085-0.12Zr合金长截面挤压拉长的晶界存在弯折、弓出并有再结晶,部分再结晶发生长大,挤压组织明显;7085-0.14Zr合金长截面呈现挤压纤维组织,晶界出现了弯折、弓出,有少量等轴晶,说明有再结晶存在,值得注意的是晶界处存在黑色的第二相沿挤压方向分布;7085-0.17Zr长截面仍保持典型挤压纤维状变形组织,且亚晶粒细小,晶界清晰可见,为发生再结晶。随Zr质量分数增加,合金再结晶减少,晶粒长宽比增大,亚晶粒细小。

不同Zr质量分数7085铝合金横截面固溶淬火后金相显微组织如图2所示。由图2可见:不含Zr合金横截面组织发生完全再结晶且晶粒长大与其长截面组织相似,变形组织完全转变成再结晶组织;7085-0.05Zr合金横截面组织发生严重再结晶,并长大成粗大的再结晶组织;7085-0.08Zr合金横截面以再结晶组织为主,有许多细小等轴晶且再结晶合并长大;7085-0.12Zr合金横截面组织晶粒为压扁状且与长截面组织相似,晶界处存在大量细小的再结晶晶粒,有些开始合并长大;7085-0.14Zr合金横截面组织晶粒细小,出现轻微的再结晶;7085-0.17Zr合金横截面组织再结晶百分数、晶粒粒径比7085-0.14Zr合金的有所增加。合金横截面晶粒粒径和再结晶百分数随 Zr质量分数增加先减小再增加,长截面与横截面组织存在一定的差异性,在性能上可能表现出一定的各向异性。

2.2 力学性能

图1 不同Zr质量分数的7085合金长截面处理后的显微组织Fig. 1 Long section microstructures of 7085 aluminum alloy with different Zr contents

图2 不同Zr质量分数的7085合金横截面处理后的显微组织Fig. 2 Cross section Microstructures of 7085 aluminum alloy with different Zr contents

不同Zr质量分数的7085铝合金室温拉伸力学性能如图3所示。从图3可以看出:合金挤压方向(L−T)和垂直挤压方向(T−L)的抗拉强度呈现一致变化规律,随着Zr质量分数增加,先增加后减少并在Zr质量分数为0.12%时达到峰值,合金L−T方向的强度比T−L方向的高且在Zr质量分数为0.12%时强度差异最小。从图3还可以看出:不同Zr合金L−T向和T−L向的伸长率变化规律相似,随着Zr质量分数增加伸长率下降,L−T向伸长率比T−L向的大,L−T向与T−L向伸长率的差异随 Zr质量分数变化不大。7085-0.12Zr铝合金L−T向与T−L向强度达到峰值,L−T向和T−L向强度峰值分别为568.2 MPa,562.8 MPa,伸长率分别为10.8%,8.9%;当Zr质量分数<0.12%时,随着Zr质量分数增加合金强度增加,因为添加Zr可抑制合金再结晶细化合金组织,获得了结构强化和弥散强化的作用。当Zr质量分数>0.12%时,合金的组织已基本稳定(图1和图2),合金的组织不再是影响性能的主要因素,而析出相成为合金性能变化的主要因素。合金进一步提高Zr质量分数,会有粗大的Al3Zr初生相析出,从而基体中固溶的Zr质量分数减少,从而降低合金亚稳立方Al3Zr相的体积分数。当Zr质量分数较高时,Zr与空位结合较易,降低了空位浓度,降低了强化相的弥散程度。合金中形成较粗大Al3Zr相且分布不均匀,在时效中,粗大的平衡相在Al3Zr粒子上非均匀形核析出,降低了基体中溶质原子的过饱和度,进而导致沉淀强化相的减少,因此合金Zr质量分数进一步增加降低了时效强化效果,性能上表现出强度、伸长率的下降。在强度性能表现出明显的各向异性,合金在L−T向的力学性能优于T−L向的力学性能。从图3可知:7085铝合金随Zr质量分数增加强度先增加再减小、伸长率下降。

平面各向异性指数(IPA)计算公式为

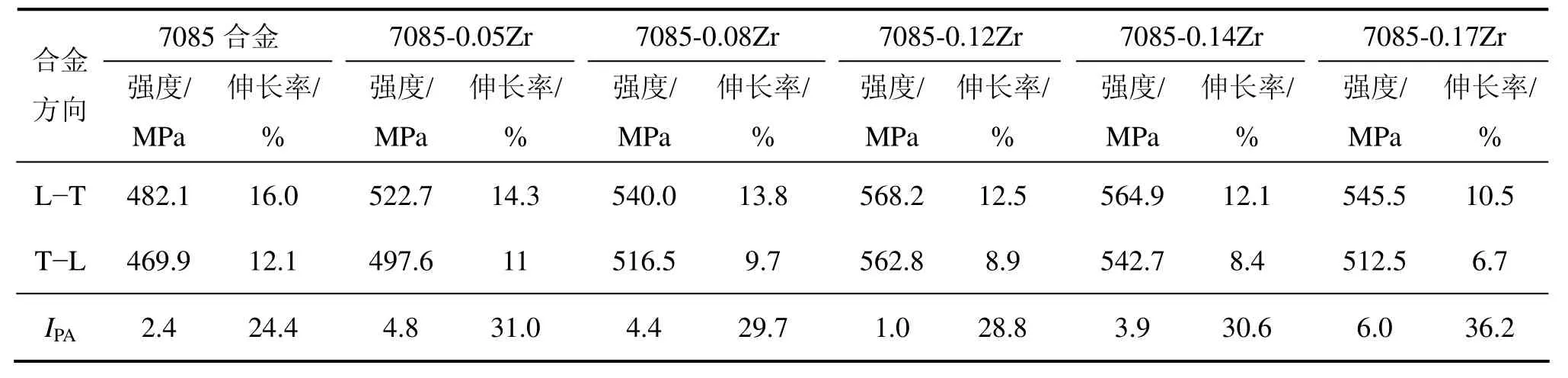

式中:Xmax为不同方向强度或伸长率的最大值;Xmin为不同方向强度或伸长率的最小值。合金室温拉伸力学性能及平面各向异性指数(IPA)如表2所示,从表2可知:随Zr质量分数增加,强度各向异性指数和伸长率各向异性指数先减小再增加,并在 Zr质量分数为0.12%时各向异性指数最小,所以7085铝合金为获得小的各向异性,Zr的添加范围应为0.12%~0.14%。

图3 合金不同Zr质量分数的室温拉伸力学性能Fig. 3 Room temperature tensile mechanical properties of alloy with different Zr contents

2.3 室温拉伸断口形貌

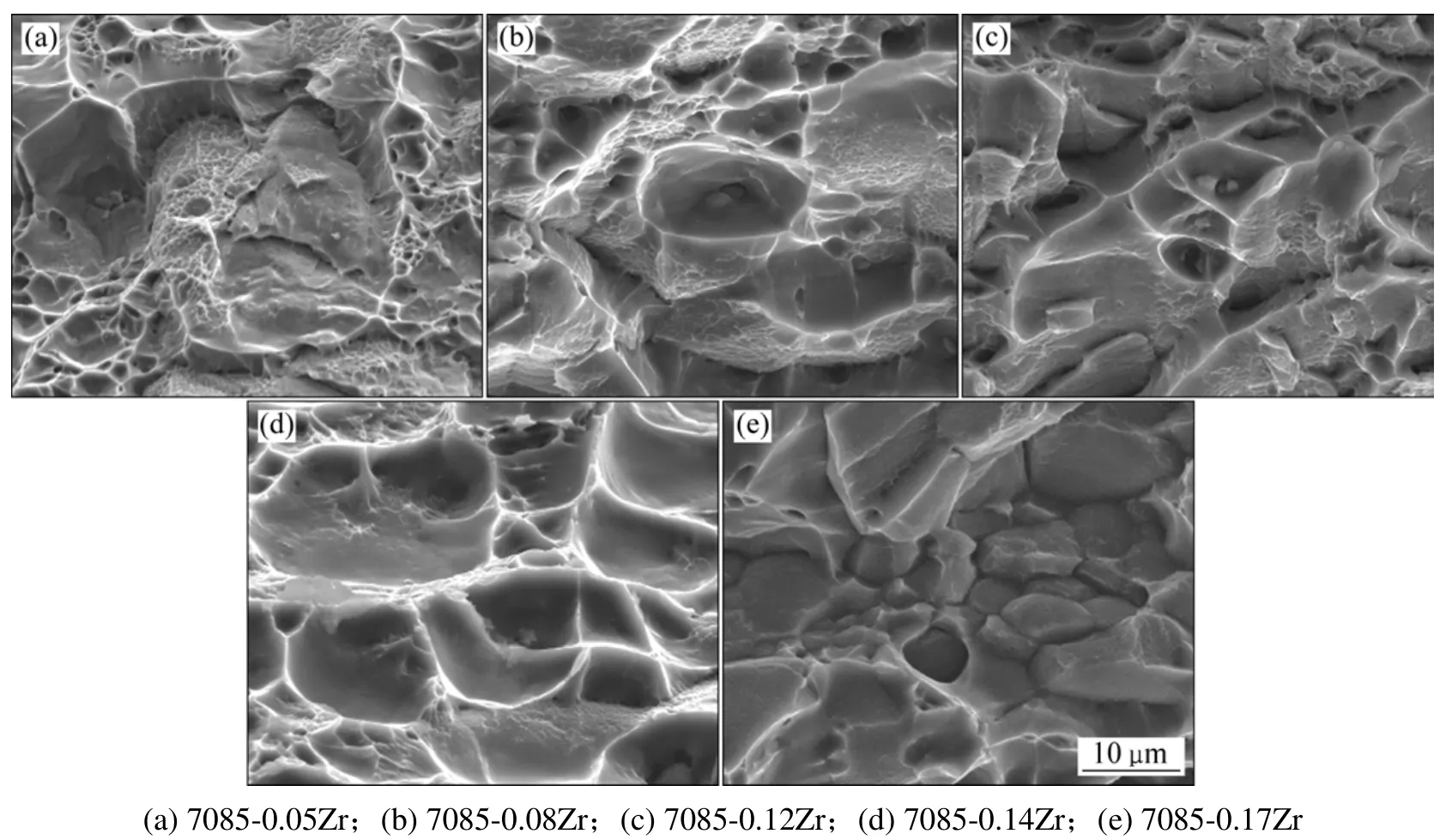

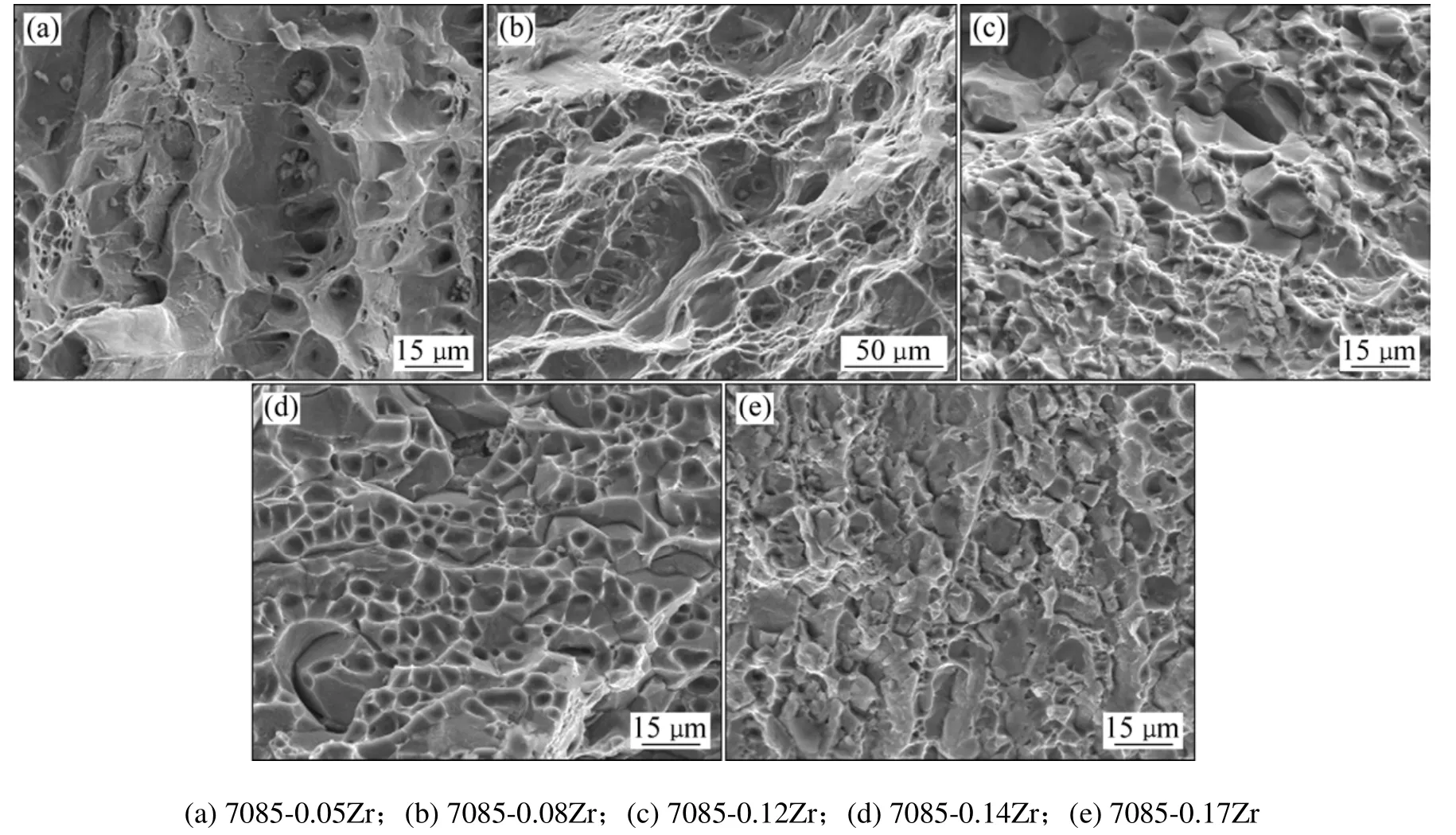

不同Zr质量分数7085铝合金挤压方向(L−T)和垂直挤压方向(T−L)室温拉伸样品断口SEM照片分别如图4和图5所示。从图4和图5可以看出:合金断口形貌存在明显差异,在力学性能表现出各向异性。值得注意的是,合金横向断口形貌韧窝排列具有一定的方向性,说明其断裂按一定的方向性进行,这与合金性能的各向异性存在一定的关系。与挤压方向断口形貌相比,横向断口韧窝少而浅,特别是 7085-0.17Zr合金横向断口韧窝少、断口平整。Zr质量分数为0.05%时,挤压向拉伸断口形貌以韧窝断口为主,横向拉伸断口形貌为韧窝型穿晶断裂与沿晶断裂混合型断裂方式,且韧窝排列具有一定的方向性,挤压方向与横向断裂机制存在一定的差异性;Zr质量分数为0.08%时,挤压向拉伸断口主要由穿晶断裂韧窝组成,存在部分沿晶断裂方式,断口表面分布着大而深的韧窝,韧窝直径不均,未见粗大的第二相粒子,表明具有良好的塑性,横向断裂方式为穿晶韧窝断裂与沿晶断裂混合方式,韧窝直径不均,韧窝排列具有一定方向性,沿晶断裂增加,塑性降低;Zr质量分数为0.12%时,挤压向拉伸断口形貌为穿晶断裂和沿晶断裂混合型断裂形貌,韧窝不明显,横向断裂机制是沿晶断裂和穿晶断裂;7085-0.14Zr和7085-0.17Zr合金挤压方向断口仍是混合型断裂方式,但是其横向转变成以沿晶断裂为主的断裂机制。随Zr质量分数增加,合金室温拉伸断口以韧窝型穿晶断裂为主,沿晶断裂比例增大。变形时,由粗大第二相粒子的钉扎作用,使位错大量堆积,造成应力集中,易在晶界粗大平衡相上萌生裂纹,导致沿晶断裂,大大降低合金的塑性[18−20];合金存在断裂方式的各向异性,这可能与析出相的大小、分布和数量有关[21]。

2.4 剥落腐蚀

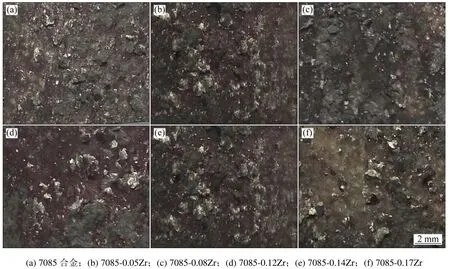

图6和图7所示分别为不同Zr质量分数7085合金在剥落腐蚀介质中浸泡48 h后长截面和横截面表面腐蚀形貌图。从图6和图7可知:经过48 h浸泡后,随Zr质量分数增加,抗剥落腐蚀能力提高,经过固溶态组织和时效态 TEM 显微组织结果认为,这可能与Zr元素抑制合金再结晶、细化晶粒以及Al3Zr粒子均匀弥散分布有关。7085合金长截面表面严重分层,穿入到金属深处,有大量腐蚀产物剥落,经评定剥落等级为EB+;7085合金横截面腐蚀表面严重点蚀,还有腐蚀产物剥落,并深入试样表面,经评定剥落等级为PC+。7085-0.05Zr合金长截面呈剥落现象,存在严重分层,有腐蚀产物剥落,腐蚀穿入金属,经评定剥落等级为EB;7085-0.05Zr合金横截面腐蚀表面严重点蚀,有少量腐蚀产物剥落,并深入合金表面,经评定剥落等级为PC+。7085-0.08Zr合金长截面表面明显分层,并穿入金属,有部分腐蚀面出现剥落,经评定剥落等级为EA+;其横截面严重点蚀,轻微的深入合金表面,经评定剥落等级为PC。7085-0.12Zr合金长截面腐蚀表面明显起皮,出现爆皮并穿入合金表面,经评定剥落等级为 EA;其横截面腐蚀表面严重点蚀,经评定剥落等级为 PB+。7085-0.14Zr合金和7085-0.17Zr合金长截面出现爆皮,并深入合金表面,溶液中存在剥落产物,经评定剥落等级分别为 PC、PC+;7085-0.14Zr合金和7085-0.17Zr合金横截面出现点蚀较严重,经评定剥落等级分别为PB、PB。Zr质量分数高于 0.14%的合金抗剥落腐蚀效果最好,长截面与横截面腐蚀等级相差最小。

表2 合金平面各向异性指数Table 2 IPA index of alloy

图4 不同Zr质量分数合金挤压方向的拉伸断口SEM照片Fig. 4 SEM images of tensile fractures of alloy extrusion direction with different Zr contents

图5 不同Zr质量分数合金横向的拉伸断口SEM照片Fig. 5 SEM images of tensile fractures of alloy transverse with different Zr contents

合金剥落腐蚀等级结果如表3所示。由表3可知:不同Zr质量分数合金剥落腐蚀程度不同,同合金不同腐蚀面呈现一定差异。Zr质量分数为0.14%时抗剥落腐蚀性能最好,腐蚀各向异性最小。剥落腐蚀产生各向异性在于合金组织的差异。由图1和图2可以看出:长截面组织晶粒呈层状分布具有明显的方向性,造成该面腐蚀坑之间相互连接演变成分层剥落;横截面组织晶粒无明显方向性基本为等轴晶,腐蚀坑之间相互独立,呈现为点蚀为主。剥落腐蚀是Al-Zn-Mg-Cu系局部腐蚀形式之一,优先在晶界粗大相腐蚀。试样晶粒与表面平行呈现扁平状,腐蚀产物体积膨胀产生应力而使腐蚀沿与表面平行的晶界发展演变成剥落腐蚀。Zr质量分数大于0.12%时抑制再结晶,未再结晶组织存在大量的亚晶粒,阻碍了腐蚀应力通道,从而提升了合金的抗腐蚀性能,这与金相组织和 TEM 显微组织结果吻合。

图8所示为合金腐蚀48 h后质量损失。由图8可知:合金长截面质量损失大于横截面质量损失,合金试样质量损失随Zr质量分数的提高而减少,即合金的抗腐蚀能力随Zr质量分数的增加而提高。合金质量损失结果与图6、图7和表3的结果相吻合。

表3 合金剥落腐蚀等级Table 3 Level of exfoliation corrosion of alloy

图6 合金长截面的剥落腐蚀形貌Fig. 6 Exfoliation corrosion appearances of alloy long section under different aging conditions

图7 合金横截面的剥落腐蚀形貌Fig. 7 Exfoliation corrosion appearances of alloy cross section under different aging conditions

2.5 显微组织

图8 合金腐蚀48 h后的质量损失Fig. 8 Mass loss of alloys after exfoliation corrosion for 48 h

图9 不同Zr质量分数7085合金长截面的TEM显微组织Fig. 9 TEM images of long section of 7085 alloy with different Zr contents

图9所示为不同Zr质量分数7085铝合金时效态长截面TEM显微组织。从图9可以看出:Zr质量分数为0.05%时晶内Al3Zr析出相数量少,晶界处分布连续的长条状析出相且存在一定宽度的晶界无沉淀析出带(PFZ);Zr质量分数为0.08%时,晶内Al3Zr颗粒增多分布不均;Zr质量分数为0.12%时Al3Zr颗粒数量多、尺寸细小、晶内晶界均匀分布,亚晶粒细小,晶界处分布不连续析出相且晶界无沉淀析出带(PFZ)变窄;Zr质量分数为 0.17%时,Al3Zr颗粒数量多但变粗大且尺寸不一、分布不均,椭圆状析出相在晶界离散分布,晶界无沉淀析出带(PFZ)较窄。随Zr质量分数的增加,晶内Al3Zr颗粒数量增多、晶界无沉淀析出带(PFZ)变窄,提高合金强度和抗腐蚀性能。对合金PFZ宽化在一定程度上限制共格Al3Zr粒子抑制合金再结晶能力,从而对合金最终的力学性能和腐蚀性能有害。在铝合金中加入一定量的Zr,在热处理过程中析出大量且弥散分布Al3Zr粒子,与基体共格能强烈钉扎位错与晶界,阻碍位错与晶界的迁移[22−23],从而抑制合金再结晶,使合金获得结构强化与析出强化,合金的强度大大提升,韧性仍保持在较高的水平,从而使合金具有较好的综合性能。这与7085铝合金的固溶态组织与时效态后力学性能的结果相吻合。

3 结论

1)在一定范围内,随Zr质量分数增加,7085铝合金强度先增大后降低、伸长率下降。Zr质量分数为0.12%时,强度达到峰值:合金挤压方向(L−T)强度为578.8 MPa、垂直挤压方向(T−L)强度为562.8 MPa。

2)7085铝合金性能各向异性随Zr质量分数的增加先减小后增大,Zr质量分数为0.12%时,合金各向异性最小;Zr质量分数为0.14%时,抗剥落腐蚀最佳,且长截面与横截面腐蚀等级差异最小;合金横截面比长截面抗剥落性能好。所以,7085铝合金Zr质量分数最佳添加范围为0.12%~0.14%。

3)随Zr质量分数的增加7085铝合金室温力学拉伸断口断裂机制由韧窝型穿晶断裂转变成沿晶断裂,塑性降低;Zr质量分数为0.12%时,合金弥散均匀分布细小的Al3Zr粒子很好地抑制合金再结晶细化晶粒,提高合金的强度和抗腐蚀性能。

[1]STALEY J T, LIU J. Aluminum alloys for aerostructures[J].Advanced Materials & Processes, 1997, 152(4): 17−20.

[2]LUKASAK D A, HART R M. Strong aluminum alloy shaves airframe weight[J]. Advanced Materials & Processes, 1991(10):46−49.

[3]王洪斌, 黄进峰, 杨滨, 等. Al-Zn-Mg-Cu系超高强度铝合金的研究现状与发展趋势[J]. 材料导报, 2003, 17(9): 1−4.WANG Hongbin, HUANG Jinfeng, YANG Bin, et al. Current status and future directions of ultrahigh strength Al-Zn-Mg-Cu aluminum alloys[J]. Materials Review, 2003, 17(9): 1−4.

[4]宁爱林, 刘志义, 冯春, 等. Al-Zn-Mg-Cu合金组织和电导率及抗应力腐蚀性能研究[J]. 材料热处理学报, 2008, 29(2):108−113.NING Ailin, LIU Zhiyi, FENG Chun, et al. Study of microstructure,electrical conductivity and stress corrosion resistance of Al-Zn-Mg-Cu alloys[J]. Transactions of Materials and Heat Treatment, 2008, 29(2): 108−113.

[5]SRIVATSAN T S. Microstructure, tensile properties and fracture behaviour of aluminium alloy 7150[J]. Journal of Materials Science, 1992, 27(17): 4772−4781.

[6]丛福官, 赵刚, 田妮, 等. 7×××系超高强铝合金的强韧化研究进展及发展趋势[J]. 轻合金加工技术, 2012(10): 23−33.CONG Fuguan, ZHAO Gang, TIAN Ni, et al. Research progress and development trend of strengthening-toughening of ultra-high strength 7 ××× aluminum alloy[J]. Light Alloy Fabrication Technology, 2012(10): 23−33.

[7]VAKHROMOV R O, ANTIPOV V V, TKACHENKO E A.Research and development of high-strength of Al-Zn-Mg-Cu alloys[C]//13th International Conference on Aluminum Alloys.Hoboken: John Wiley & Sons Inc, 2012: 1514−1520.

[8]WARNER T. Recently-developed aluminium solutions for aerospace applications[J]. Materials Science Forum, 2006,519/520/521: 1271−1278.

[9]LIU J. Advanced aluminium and hybrid aerostructures for future aircraft[J]. Materials Science Forum, 2006, 519/520/521:1233−1238.

[10]熊柏青, 李锡武, 张永安, 等. 高强韧低淬火敏感性7XXX系铝合金的发展[J]. 中国材料进展, 2014, 33(2): 114−119.XIONG Baiqing, LI Xiwu, ZHANG Yongan, et al. Development of 7XXX series aluminum alloy with highstrength high toughness and low quench sensitivity[J]. Materials China, 2014,33(2): 114−119.

[11]KARABIN M E, BARLAT F, SCHULTZ R W. Numerical and experimental study of the cold expansion process in 7085 plate using a modified split sleeve[J]. Journal of Materials Processing Technology, 2007, 189(1/2/3): 45−57.

[12]CHAKRABARTI D J, LIU J, SAWTELL R R, et al. New generation high strength high damage tolerance 7085 thick alloy product with low quench sensitivity[J]. Materials Forum, 2004,28: 969−974.

[13]肖代红, 巢宏, 陈康华, 等. 微量Sc对AA7085铝合金组织与性能的影响[J]. 中国有色金属学报, 2008, 18(12): 2145−2150.XIAO Daihong, CHAO Hong, CHEN Kanghua, et al. Effect of minor Sc addition on microstructure and properties of AA7085 alloy[J]. The Chinese Journal of Nonferrous Metals, 2008,18(12): 2145−2150.

[14]陈学海, 陈康华, 梁信, 等. 热变形温度对 7085铝合金组织和性能的影响[J]. 中国有色金属学报, 2011, 21(1): 88−94.CHEN Xuehai, CHEN Kanghua, LIANG Xin, et al. Effects of hot deformation temperature on microstructure and propertied of 7085 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(1): 88−94.

[15]陈送义, 陈康华, 董朋轩, 等. 双级时效对 7085铝合金组织和性能的影响[J]. 中国有色金属学报, 2015(10): 2688−2694.CHEN Songyi, CHEN Kanghua, DONG Pengxuan, et al. Effect of two-step aging on microstructure and properties of 7085 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals,2015(10): 2688−2694.

[16]高妍, 陈文琳, 郭震, 等. 微量稀土对 7085铝合金强度和腐蚀性能的影响[J]. 材料热处理学报, 2015, 36(11): 112−118.GAO Yan, CHEN Wenlin, GUO Zhen, et al. Effect of rare earth on strength and corrosion properties of 7085 aluminum alloy[J].Transactions of Materials and Heat Treatment, 2015, 36(11):112−118.

[17]LI J, GAO X, JIE Z, et al. Texture and magnetostriction in rolled Fe-Ga alloy[J]. Acta Metallurgica Sinica, 2008, 44(9):1031−1034.

[18]DESCHAMPS A, BRÉCHET Y. Nature and distribution of quench-induced precipitation in an Al-Zn-Mg-Cu alloy[J].Scripta Materialia, 1998, 39(11): 1517−1522.

[19]DUMONT D, DESCHAMPS A, BRECHET Y. A model for predicting fracture mode and toughness in 7000 series aluminium alloys[J]. Acta Materialia, 2004, 52(9): 2529−2540.

[20]DESCHAMPS A, BRÉCHET Y, NECKER C J, et al. Study of large strain deformation of dilute solid solutions of Al-Cu using channel-die compression[J]. Materials Science & Engineering A,1996, 207(2): 143−152.

[21]李红英, 欧玲, 郑子樵, 等. 2195铝锂合金的各向异性研究[J].材料工程, 2005(10): 31−34.LI Hongying, OU Ling, ZHENG Ziqiao, et al. Study on the anisotropy of 2195 Al Li alloy[J]. Journal of Materials Engineering, 2005(10): 31−34.

[22]YOSHIDA H, BABA Y. The role of zirconium to improve strength and stress-corrosion resistance of Al-Zn-Mg and Al-Zn-Mg-Cu alloys[J]. Transactions of the Japan Institute of Metals, 1982, 23(10): 620−630.

[23]杨守杰, 谢优华, 朱娜, 等. Zn对Al-Zn-Mg-Cu系超高强铝合金力学性能的影响[J]. 材料研究学报, 2002, 16(4): 406−412.YANG Shoujie, XIE Youhua, ZHU Na, et al. Effect of Zirconium on the mechanical properties of a super-high strength aluminum alloy[J]. Chinese Journal of Material Research, 2002,16(4): 406−412.