吸尘车除尘系统设计研究

2018-06-25刘洋周新文雷波董磊磊陈海龙

刘洋,周新文,雷波,董磊磊,陈海龙

(陕西汽车控股集团有限公司,陕西 西安 710200)

前言

吸尘车是在扫路车中发展而来,俗称干式扫路车,与传统湿式扫路车以及洗扫车等车型的区别是,它是无水作业,采用负压纯吸或者吹吸结合的吸尘原理,利用气流运动将路面的粉尘和垃圾收集到垃圾箱内,粉尘经过滤筒过滤后,洁净的空气排放到大气中。它包括有纯吸式、吹吸式、扫吸式三种类型,纯吸式是无盘刷,仅靠吸嘴作业的吸尘车;吹吸式是根据循环空气原理清洁路面的吸尘车,它将风机排风口的一部分空气通过吸嘴的吹嘴吹向路面,将路面垃圾送到吸嘴的吸风口,垃圾进入垃圾箱内,而过滤后的空气又进入风机从排风口排出,部分空气又进入吸嘴的吹嘴吹向路面,形成空气循环利用。扫吸式是在吸嘴前端增加盘刷,盘刷处有小吸管,将盘刷作业时产生的粉尘回收。盘刷的作用是有效回收路缘处的垃圾,弥补吸嘴无法紧贴路缘作业的不足。比较湿式扫路车,吸尘车的优点是利用滤筒除尘,过滤精度可以达到PM10,甚至PM2.5以上,无二次扬尘;以吸为主,路面作业洁净度高;并且无需洒水作业,可以在北方寒冷的冬季和广大缺水的地区使用。缺点是如果除尘系统除尘效果差,滤筒很快就会堵塞,影响作业效果;同时,如果路面有大量积水,比如洒水车洒过路面,易造成灰尘与水分结合板结,堵塞滤筒上细孔,导致滤筒失效。所以除尘系统是吸尘车设计的关键系统之一,是十分重要的。为此,本文提供一种吸尘车除尘系统的设计思路。

1 除尘系统研究

目前市场上吸尘车除尘系统大多采用重力除尘、惯性除尘、旋风离心除尘和脉冲滤筒除尘等除尘技术。下面就除尘系统介绍如下:

1.1 重力除尘

扫路车作业时,气流将路面的垃圾和粉尘,通过吸嘴和风筒带入到垃圾箱体内,由于箱体容积的突然增大,气流速度急剧下降,密度较大的颗粒在重力作用下,直接落入垃圾箱底部,这就是重力除尘;同时直径较大的轻飘物,如树叶、纸屑、塑料袋等则会被垃圾箱顶部的滤网阻挡,只有直径较小的粉尘颗粒通过滤网进入惯性除尘装置内,这就是第一级除尘系统。为了防止垃圾箱内部气流过高,导致垃圾箱内的粉尘被气流卷起带入下一级除尘箱内,就要保证内部气流流速为2m/S以下,这样重力除尘的效果才能明显。

1.2 惯性除尘

惯性除尘是指在除尘室内设置各种形式的挡板,含尘气流冲击在挡板上,气流方向发生急剧转变,借助尘粒本身的惯性力作用,使其与气流分离应用。当气体在惯性除尘装置内的气流流速为 10m/S以下时,压力损失控制范围一般为100~1500Pa之间,特别适用于净化粒径大于10~20μm的干燥粉尘,除尘效率为50%~70%之间。

1.3 旋风离心除尘

旋风除尘是指含尘气体从入口导入除尘装置的外壳和排气管之间,形成旋转向下的外旋流。悬浮于外旋流的粉尘在离心力的作用下移向器壁,并随外旋流转到除尘装置下部,由排尘孔排出。净化后的气体形成上升的内旋流并经过排气管排出。考虑旋风除尘器的除尘效果和经济性,进风口的气流速度控制在12~20 m/s之间,旋风除尘器压力损失控制范围一般为500~2000Pa之间,旋风除尘适用于净化粒径大于5~15μm的干燥粉尘,除尘效率可以达到80%以上。

1.4 脉冲滤筒除尘

滤筒是由一定长度挺括的滤料折叠成褶,首尾粘合而成的星形过滤筒,过滤材料采用覆膜处理聚酯纤维,覆膜材料为PTFE,具有防水、防油、阻燃等特点。滤筒无笼骨,安装简便,滤筒的安装方式有三种:垂直、倾斜、水平安装。滤筒垂直安装,脉冲清灰时,粉尘易清落沉降至灰斗,效果好。倾斜安装时,滤筒上下相叠,结构紧凑,占地面积小,便于换筒,但清灰时,上层滤筒清落的粉尘沉落于下层滤筒上,难以清除。水平安装,下层滤筒上部的粉尘更难清除,所以滤筒一般采用垂直安装。滤筒的过滤精度可以达到 0.1-1μ m,当滤筒入口含尘浓度在大于 15g/m³时,过滤风速不应大于 0.3~1m/min,滤筒除尘阻力的上限应维持在 1000~2000Pa范围内。粉尘穿过滤筒后净化的空气经风机排出,粉尘颗粒(直径0.1~50μm)被吸附在滤筒表面;当滤筒运行阻力达到一定压力时,脉冲阀开启,压缩空气(P=0.5~0.6Mpa)从喷嘴经过文氏管吹射入滤筒内部,使粉尘在瞬间高压气流作用下脱落,达到脉冲除尘的目的。最后,滤筒的过滤效率应大于99.9%。

1.5 总结

吸尘车经过这几级过滤除尘之后,从风机口排出的粉尘颗粒小于 PM1.0,避免了传统湿式扫路车作业时的二次扬尘污染。但是在吸尘车整车布置时,惯性除尘和离心除尘由于安装空间和使用成本以及除粉尘颗粒相近等原因,在吸尘车上一般只保留一种,在我们开发的吸尘车上我们保留了结构更为简单和紧凑的惯性除尘。

2 吸尘车除尘系统布置

如图1所示,吸尘车作业时,气流将粉尘和垃圾从吸嘴通过风筒进入垃圾箱内,由于气流速度急剧下降,大颗粒的粉尘和垃圾都将在垃圾箱内沉降到箱体底部。气流带动小颗粒粉尘,通过滤网从干湿转换门进入下一个惯性除尘箱。如果是雨、雪天作业,或者地面残留有洒水车作业后的大量积水,干湿转换门可以切换到湿风道箱,气流通过湿风道箱直接从风机的排风口中排出,这样避免含有大量水汽的气流,板结滤筒上的灰尘,堵塞滤筒。实现全天候作业。惯性除尘箱内部布置有惯性M流道,大颗粒的粉尘与惯性M流道挡板冲击后与气流分离,落入除尘箱底部。颗粒更小的粉尘随气流进入滤筒除尘箱。滤筒是垂直安装,并选择过滤精度达到1μm的覆膜处理聚酯纤维滤筒,能够有一定的防水、防油、阻燃等特点。脉冲除尘装置由空压机、过滤器、大气罐、安全阀、气管路、调压阀、负压传感器、脉冲阀、喷嘴等组成。为了保证除尘效果,脉冲阀与滤筒是一一对应;除尘过程由PLC可编程控制器自动控制,吸尘车作业时,设定每过一段时间,脉冲阀自动启动,每次开启一组,每组之间间隔3~5秒。并且在滤筒灰尘太多,导致阻力过大时,负压传感器显示负压达到预警值时,可以手动启动脉冲阀除尘。从滤筒除尘箱出来的气流从风机排风口排出,排放达到PM1.0以下,实现作业时无二次扬尘,洁净环保。

图1 吸尘车布置图

3 吸尘车除尘系统设计

3.1 吸嘴

3.1.1 吸嘴处颗粒的启动速度

为了满足吸尘车将路面垃圾吸取的能力,按照扫路车行业标准

其中,U为最小启动速度m/s,μ为颗粒与地面的摩擦系数,CD为总的阻力系数,CL为升力系数,ρs为颗粒的密度kg/m3,ρ为空气的密度kg/m3,V为颗粒的体积m3,A为颗粒的迎风面积m2,g为重力加速度m/s2,带入参数可得:

U=24.77m/s,所以吸嘴内部腔体的平均气流速度不得小于24.77m/s,为了方便计算取U=25m/s。

3.1.2 风管处颗粒的悬浮速度

为了将吸嘴内的颗粒从风管吸入垃圾箱内,气流速度需要提供大于颗粒的悬浮速度,计算直径30mm,密度2000kg/m³的石子的悬浮速度,参考文献2有如下公式:

带入已知参数可得:

颗粒的悬浮速度v=38.45m/s。

所以风筒内的气流速度不得低于38.45m/s,为了方便计算取v=40m/s。

3.2 风机参数确定

3.2.1 风量

参考文献1风筒内的最小风量公式:

其中风筒及风道管路系统漏风附加系数K1=1.1,垃圾箱漏风系数K2=1.15,A1风筒内径截面积m2;带入参数可得:

风机的风量Q1=10682m3/h

3.2.2 全风压

离心风机的全风压由网管总阻力与排气动压损失组成。下面就各个部分的压力损失。

3.2.2.1 吸嘴内压力损失

ξ1为局部阻力系数,取1.2,带入参数得:

P1=450Pa

3.2.2.2 吸嘴吸口处压力损失

ξ2为局部阻力系数,取0.4,带入参数得:

P2=384Pa

3.2.2.3 风筒处压力损失

ξ3为局部阻力系数,取0.3,带入参数得:

P3=290Pa

3.2.2.4 多种除尘形式压力损失

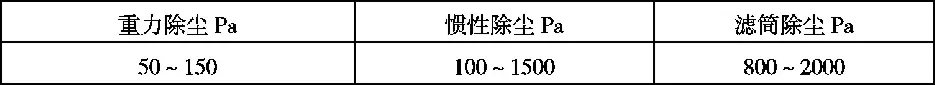

吸尘车多种除尘形式下的压力损失,参考文献1见下表:

表1 多种除尘形式下的压力损失

这里取各种除尘形式压力损失最大值,即有3650Pa。

3.2.2.5 出风口动压损失

根据出风口面积可以求得出风口排气风速v1=30.5m/s,可得:

P4=560Pa

综上分析吸尘车系统阻力合计即全风压:Pa= k3×5334

k3为管路系统阻力的附加系数取 1.15~1.2,这里取1.2;

Pa=6401Pa,即吸尘车全风压为6401Pa。

3.2.3 风机实际参数确定

风机实际选型中我们对风机的风量和全风压进行了修正,安全系数分别选择1.3~1.5。

风机作业时的最终参数是:Q1=14000 m3/h,Pa=10000Pa。

3.3 重力除尘

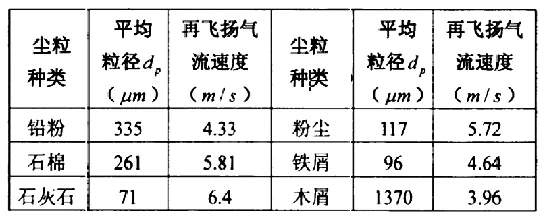

携带大量粉尘和垃圾的高速气流进入垃圾箱后,由于体积突然变大,导致气流速度急剧变小,这样大颗粒的粉尘和垃圾由于重力作用,自然沉降到垃圾箱底部。下表是不同颗粒物在堆积后的再飞扬所需气流速度:

表2 不同颗粒物在堆积后的再飞扬所需气流速度

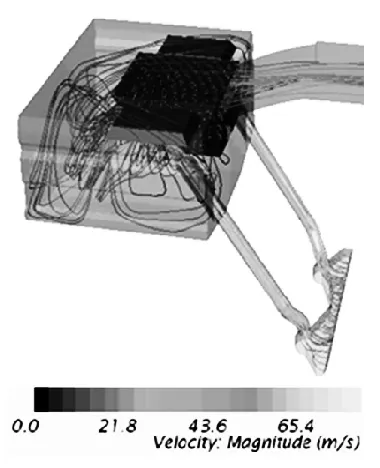

图2 垃圾箱气流分析

由表2可知,当垃圾箱内的气流降到3m/s及以下时,沉降在垃圾箱内的粉尘不会被气流带起,造成重力除尘失效。所以垃圾箱体设计时,应充分考虑结构尺寸对气流的影响;通过CFD分析,见图2所示。垃圾箱体内的平均气流基本满足条件。

3.4 惯性除尘

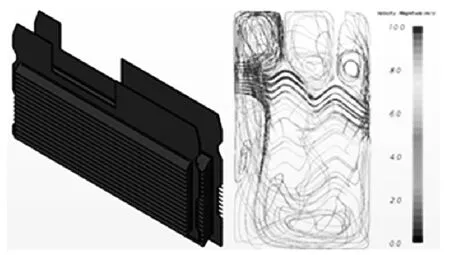

气流从垃圾箱进入惯性除尘箱后,与惯性除尘箱的挡板发生碰撞,导致大颗粒的粉尘因为惯性与气流分离,气流流速为10m/S以下时,除尘效果较好。经过设计分析,我们首创已获得专利授权的惯性M流道除尘装置,如图3所示。经过CFD分析,除尘效果良好。

图3 惯性M流道除尘装置

3.5 脉冲滤筒除尘

滤筒除尘箱内滤筒的数量是由风机的作业风量和过滤风速以及单个滤筒的有效过滤面积确定的。为了保证过滤效果,这里过滤风速设定为1m/min。

确定滤筒的数量后就可以确定气罐的有效容积以及空压机的参数;脉冲阀作业压力0.4~0.6MPa,按照文献3可知:脉冲阀的喷吹压力为0.6MPa,脉冲宽度为0.08s,采用喉径为φ16mm的诱导喷嘴,喷吹距离60mm时,清灰效果好。

4 结论

本文通过研究、计算和CFD仿真分析,介绍了吸尘车的重力、惯性、滤筒脉冲除尘系统的结构特点,以及设计研究思路。按照以上设计要求制作的吸尘车,目前使用良好。该车型设有干湿转换装置,能够实现全天候作业。风机排风口经过检测,平均颗粒物浓度为 28mg/m³,远低于国标《大气污染物综合排放标准》里面规定不超过150mg/m³的要求,为国家的环保事业做出了贡献。

[1] 王翔.城市道路吸扫车吸尘系统的结构设计和流场分析.武汉理工大学[D].2013.

[2] 徐慧超.新型吸扫车设计与仿真.山东农业大学[D].2015.

[3] 张情,陈海焱等.诱导喷嘴改进滤筒脉冲清灰效果的实验研究[J].环境工程,2012(1).

[4] 邹平,高隆炳等. QCT 51-2006 扫路车.中华人民共和国工业和信息化部,2006(3).