基于MFC的电动汽车整车下线检测设备的开发

2018-06-25张薇沈永辉王旭

张薇,沈永辉,王旭

(1.中机车辆技术服务中心,北京 100070;2.中国汽车技术研究中心,天津 300300)

引言

自 1886 年德国的 Carpentz 发明第一辆汽车以来,汽车工业的发展至今已有了100多年的历史。在这个世纪的发展过程中,汽车是促进现代文明进步的现代工业的产物,汽车给人们带来便利,但对自然环境恶化也有着不可推卸的责任,空气污染是环境问题的主要形式[1]。20 世纪六七十年代后,随着人们对环境保护及能源的重视,开始对因汽车排放的污染引发的环境问题也开始备受关注。于是,以石油等传统能源为燃料的内燃机汽车的发展轨迹也由此发生转折。目前,保守估计全球有10亿辆汽车,到2050年应该将剧增到30亿辆左右[2]。并且据保守估计,按现在的消耗规模,全球的石油资源只能使用40年左右[3]。由此可见新能源电动汽车汽车的研发与推广已迫在眉睫。

新能源电动汽车主要是指部分或全部依靠电能来驱动电动机的汽车[4],它目前分为纯电动的汽车(EV)、混合动力电动汽车(HEV)和燃料电池电动汽车(FCEV)[5]。未来,新能源电动汽车的方向是纯电能驱动的纯电动汽车。电动汽车与传统的汽车有所不同,电动汽车 ECU 控制器被广泛使用并设计汽车及人身安全,如通用马达控制器(MCU)、电池管理系统(BMS)、整车控制器(VCU)等,其质量是否可靠与乘员的人身安全直接相关。因此出厂前必须对所有电气设备,线束和控制器进行检查,以确保所有电气设备在出厂后都能正常工作。因此开发电动车故障诊断设备尤为必要[6]。根据生产新能源电动汽车下线检测系统的实际需求开发,并应用于新能源电动汽车生产线上。本文正是基于MFC的电动汽车整车下线设备研发。

1 国内外整车下线检测发展现状

1.1 整车下线检测的国内发展状况

中国汽车工业处于高速发展时期,品种和产量不断增加,质量逐步提高。从常规汽车(燃油喷射系统,安全气囊,防抱死系统)中的电子控制系统到电动汽车的电力系统,使用大量电子设备。基于现代汽车电子,汽车下线检测的技术也在不断的发展。电子产品的电路必须经过检测阶段,电路已经处于无限小型化的过程中,电路板上的区域越来越小,而功能则越来越强大,导致检测的难度也越来越大。目前电路检测的技术有下面的几种:

1)人工目测

在汽车发展的早期,人们对汽车的检测主要是通过眼睛、耳朵和手。对于高度复杂的表面安装板,手动视觉检测方法既不可靠也不经济。在使用微型球阵列封装,芯片封装和倒装芯片的表面安装板的情况下,手动目测检查实际上是不可能的。随着科技现代化的推进,特别是受计算机技术进步的影响的汽车检测技术取得了划时代的进步和发展。目前,人们已经能够通过各种先进的设备对汽车进行安全,方便,准确的检测[7,8]。

2)光学检测技术

不管它们是自动光学检测技术还是自动 X射线检测技术,他们的可靠性都不尽如人意,尽管他们可以帮助执行难以进行人眼视觉检查的任务。这些技术高度依赖于计算机图像处理,但是如果处理的不好可能会导致误判。

3)功能测试

功能的测试是表面贴封装器件还有电路板小型化的主要趋势。一旦任何系统太小而无法检测其内部,只有少数输入和输出通道与系统的外部世界打交道。这种情况在三十到四十年前,在功能测试开发的早期完全一样。如今功能所使用的测试仪器的国际标准日益成熟,标准的仪器模块还有虚拟的仪器软件的技术得到了广泛的应用。增加了功能测试仪器的通用性和灵活性,并有助于降低成本。

1.2 整车下线检测的国外发展状况

国外汽车检测技术的发展主要集中在一些发达国家,从20 世纪 50 年代开始,到了60 年代末,国外一些汽车检测技术在诊断技术方面才开始迅速发展,应用了物理,电子,光学等原理。20世纪70年代微处理器的诞生和计算机技术的发展,为 VCU控制单元打下了坚实的基础,已经开发了自动化车辆检测设备,如数据采集和处理,输出打印检测结果等、数据采集处理、输出打印检测结果等[9]。到20世纪80年代,计算机在这一领域得到了进一步发展,并逐渐集成了用于各种检测和数据处理功能的系统软件,实现了全自动车辆检测线。这种人为错误的判断已被避免,测试的准确性和效率也得到了提高[10]。

故障诊断基于对车辆的一些性能参数的检测,可以确定车辆的状况,并且可以识别和判断汽车障碍,从而为汽车的可靠性和安全运行提供保证的电子控制单元被广泛应用,汽车电气控制系统的故障诊断一开始转向基于车辆的诊断。到20 世纪 80 年代,除了能够在车辆使用过程中报告车辆的运行状态之外,车辆的检测过程还可以依靠车辆自身的故障自诊断功能来实现对该项目的更方便地测试。90 年代,随着车辆的诊断的系统进行完善,标准也随之统一。自2000年以来,汽车诊断的范围扩大了,诊断和预测复杂障碍的能力得到了提高,汽车检测和故障诊断技术不断发展。

一般来说,一些发达的国家汽车的检测已经“制度化”,基础技术检测已经实现“标准化”,检测技术正向“智能化、自动化检测”方向发展。未来,汽车检测技术的发展方向将会是通过开发预测障碍的系统来提高车辆的诊断和预测能力,从而使得车辆保持着良好的安全状态,并且能够和检测,预测和诊断达成统一[11]。

2 测试系统原理分析及总体方案设计

2.1 测试原理

新能源电动汽车下线检测设备通过上位机对每个 VCU信号进行仿真,分析和解包VCU的CAN总线报文,报出故障并连接驾驶室的OBD接口,形成可检测的闭环控制电路,以对整车需要进行测试的原件进行检测,最终将检测结果保存并传输到下线检测设备上。

2.2 CAN总线的接收和控制功能

CAN信号通过短帧结构传输,每帧有效字的节数是8,因此时间短,抗干扰性强。如果节点出现故障,可以自动关闭,来实现切断节点与总线之间的关联,这样就能够保证其他的节点就不会因此受到干扰,并且支持多主模式工作,它使用总线仲裁技术。那些较低优先级的节点能够主动停止发送,这样就能够避免发生总线冲突[12]。通过总线接收功能,接受高速的CAN线路上从低速CAN总线转换来的一起指示信号,发动机数据信号和诊断信号,可以设计出各种监测系统的监控程序。

2.3 硬件连接方式

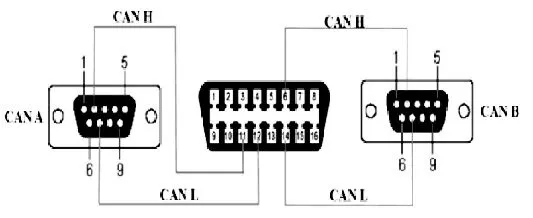

测试系统只需连接车体CAN总线,即可处理车体高速和低速CAN总线的有用信息,实现车体状态的检测。根据测试车辆的OBD接口定义,它们分别分为两个CAN,CAN A和CAN B,第6和第14个引脚为CAN A通道。第11引脚和第12引脚为CAN B通道,并且第6引脚和第14引脚为高速CAN High,第14引脚和第12引脚为低速CAN Low,引脚连线如图1,引脚定义如表1。

图1 引脚连线图

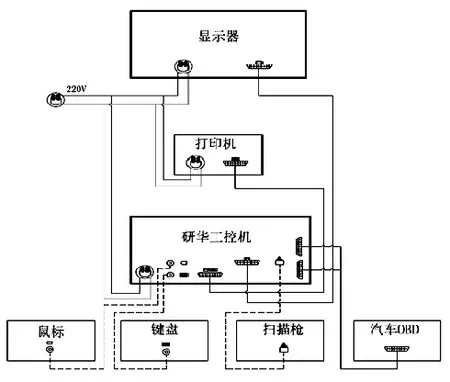

根据引脚定义制成诊断线,诊断线一端为OBD接口,另一端连接两个DB9接口,一端会连接到车辆上的 OBD接口,另一端连接到研华IPC的CAN0和CAN1通道。接线如图2所示,在研华IPC中附带一张CAN卡,这样整车离线检测设备就能通过诊断线的连接来控制和接收总线数据了。

图2 诊断线连线图

2.4 检测设备布置及测试总体流程

2.4.1 整车下线设备整体结构

整车下线检测设备专门用来实现新能源汽车的 VCU装配检测,整车 CAN线上的功能配置数据读取,故障分析读取和清除,动作测试,基本信息保存等,整车下线测试功能安装于总装车间整车下线工位,它用于所有车间生产及后续新增车型的电控系统诊断工作。设备将连接到车辆的整个车辆CAN线路,与车辆的VCU进行诊断通讯,并遵循模型配置和基本测试要求,实现车辆下线检测项目,并具备车型检测项目的一些拓展能力,下线检测设备整体结构图 3,整车下线检测设备连线示意图如图4所示。

图3 下线检测设备整体结构图

图4 整车检测设备连线示意图

2.4.2 下线检测设备测试总体流程

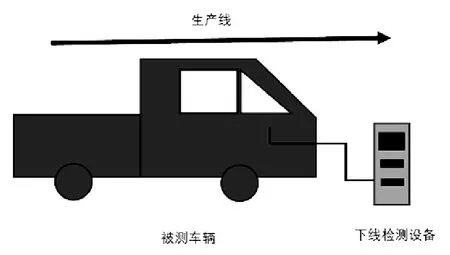

设计的整车下线检测设备设立在车辆生产线旁边,这样就可以方便对每一辆待测车辆进行流水线式测试,提高测试效率。整车下线检测设备测试步骤如下:

(1)测试人员将测试用的整车显现测试设备通过诊断线与被测车辆的 OBD诊断接口连接,如图5所示。将设备的通讯线束与整车CAN网络线束连接,接通设备220V电源。

图5 测试连接图

(2)按下电源按钮,计算机开启。打开“新能源电动车下线综合检测系统”,点击中可选的两个按钮,分别打开计算机的串口和CAN卡。

(3)将测试仪的CAN线连接到待测试车的“整车CAN”上,将车钥匙拧到 ACC档,设备开始自动化测试,测试过程与结果会显示在右侧的表格中,完成后点击将打印测试结果,待打印完毕后小心撕下打印结果。

(4)将 CAN总线接头接到下一辆待测试车的“整车CAN”上,重复“(3)”中的步骤。

所涉及的测试系统软件安装在计算机上,系统可分为三种检测模式:基本信息、数据显示及测试结果打印功能。

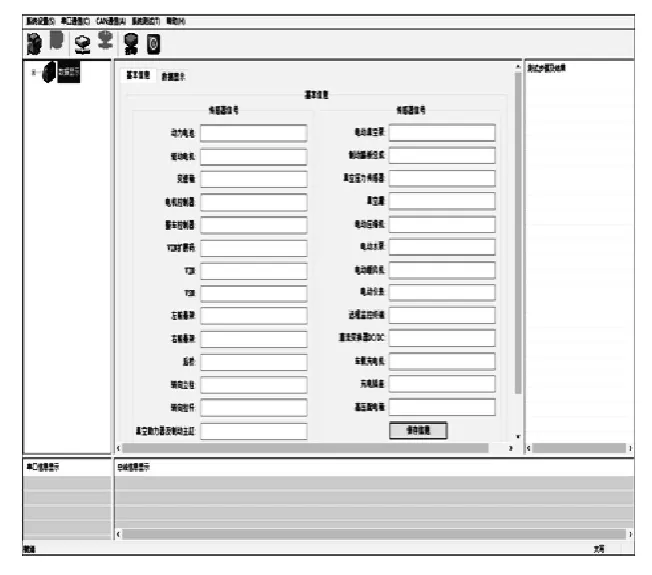

基本信息功能,打开“基本信息”页面。在进行基本信息录入时先将鼠标光标选择想要录入的基本信息项,如上图选中“电机控制器”,然后用无线激光扫描器扫描“电机控制器”对应的条形码,就可以将“电机控制器”相应的信息录入到设备中,其他选项方法一样。如果想对已经录入的基本信息保存,则点击右下角的,则可将已录入的基本信息保存至工控机D盘。

图6 基本信息界面

数据读取功能,打开“数据显示”页面,如图7所示,打开“数据显示”界面后,界面会出现相应的检测情况,如果检测项后面的“故障”前面的圆圈内显示白色表示该项无故障,如果显示为绿色表示该项有故障。

图7 数据显示界面

信息打印功能,待检测结果结束后可打印检测结果,点击界面左上角可将测试结果打印,待打印完毕后小心撕下打印结果。

3 测试软件设计

本测试系统在下线检测设备机柜的计算机上运行,通过CAN 卡和诊断线与车身 CAN 网络连接,主要是通过系统软件来完成下线测试[13]。本设备基于UDS协议来实现车辆的诊断,通过实现UDS数据通信来获取车辆的相应参数数据,最终通过这些计数方法实现车辆的在线诊断与分析。

3.1 UDS通信机制

UDS(Unified Diagnostic Services)[14-18]协议,即ISO14229[19-21]协议,它是一种统一诊断服务,是诊断服务的一种规范化的标准,它规定了诊断设备应该向车辆VCU发送什么样的报文,以及VCU应向设备回复什么样的报文。UDS诊断通信的机制相对来说比较简单,采集或者诊断工具发送 request报文,VCU在接收到request之后回复response报文,同时它也有自己的特点,诊断协议规定了 request和 response之间的格式,以及request和response的处理方式等。UDS定义的功能单元诊断服务主要有以下几个类型:诊断/通信管理、数据传送、存储数据传送、输入/输出控制、远程激活例程。

3.2 软件测试设计

4.2.1 故障码的清除与读取

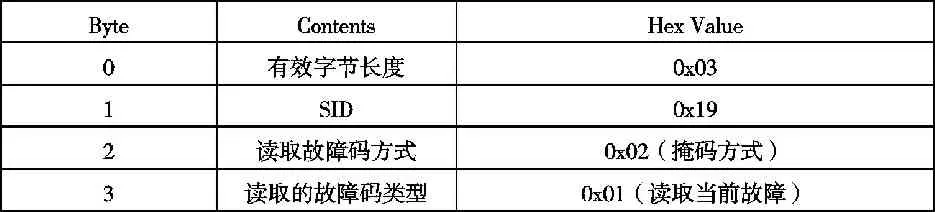

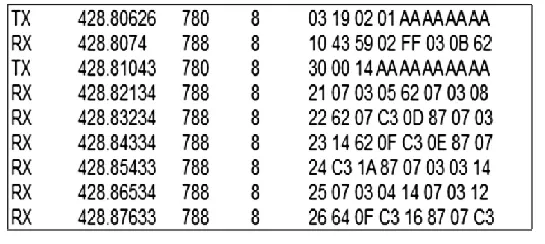

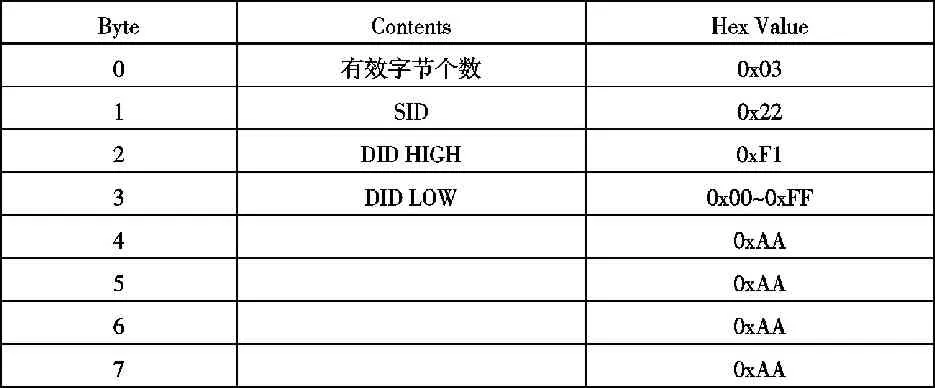

(1)首先是清除故障码:该服务请求被用于清除 VCU的存储故障码设备,发送的请求如表1所示,则VCU的响应为表2所示。

表1 设备发送的请求

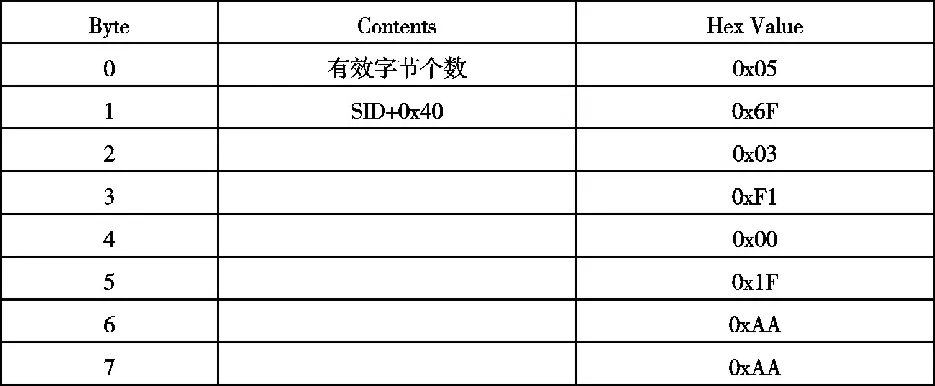

表2 VCU响应

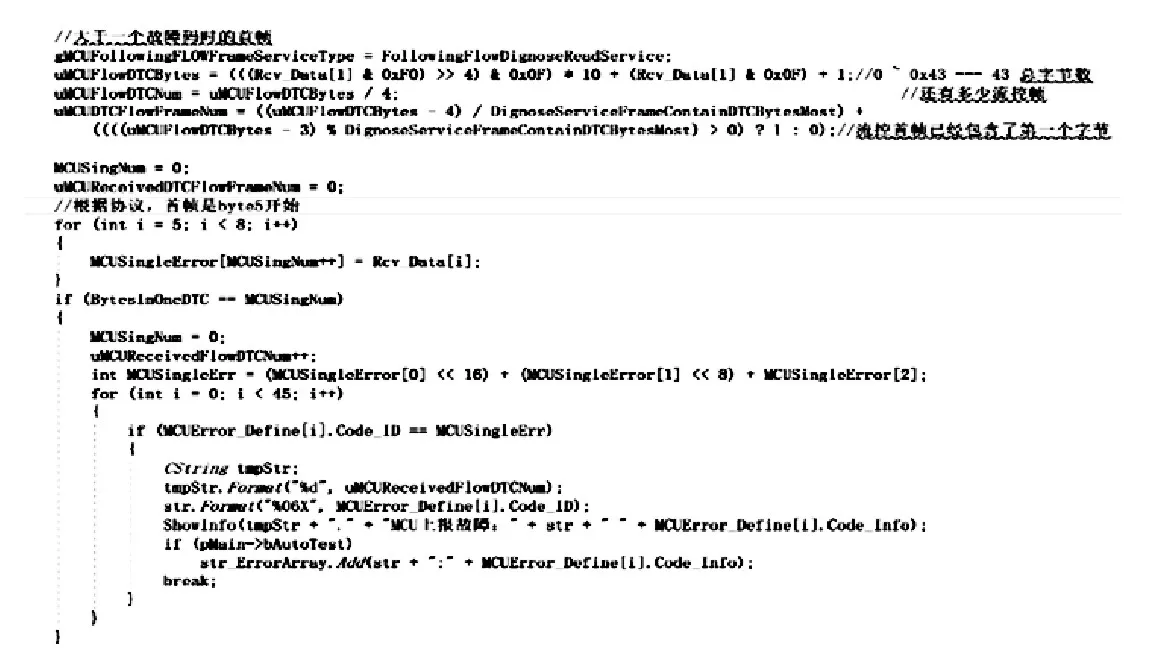

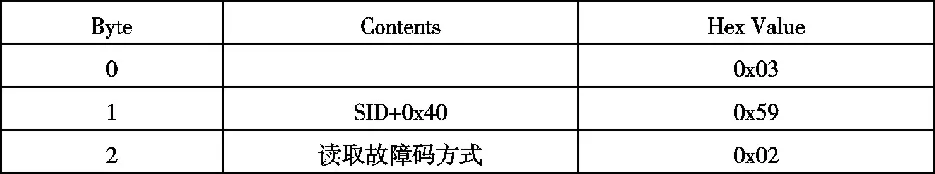

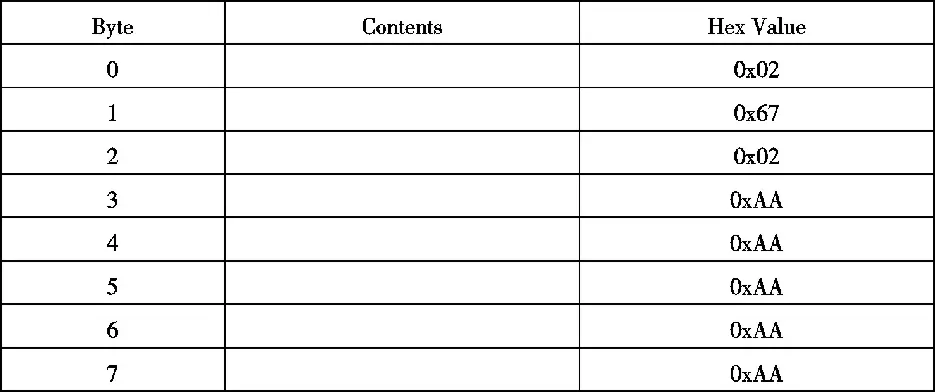

(2)故障码的读取,程序如图8,该服务请求被用于读取VCU存储的所有故障码DTC。当设备发送的请求请求如表3所示,这时就会出现不同的状况:

1)当VCU给予的回应如表4所示,则表示整个车辆检测正常,没有故障;

图8 故障码读取程序

表3 设备发送的请求

表4 VCU响应

表5 VCU响应

2)当VCU给予的回应如表5所示,则表示整个车辆检测不正常,存在故障,同时也告诉设备现在有多个故障码,紧接着设备就发送一帧如图9所示的报文。

图9 故障报文

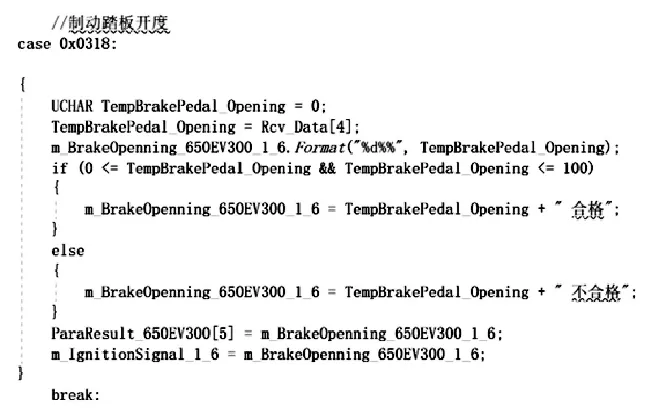

3.2.2 动作测试

表6 VCU响应

表7 VCU回应

图10 动作测试程序

动作测试需要在扩展模式下通过27H服务的安全校验才可以执行,因此设备需要先向 VCU发送扩展模式请求,进入扩展模式后每隔1s发送02 3E 00维持在当前会话模式下,否则VCU隔1~1.5s后收不到这帧报文会自动退出扩展模式。如果VCU回复结果如表6所示,表示同意进入扩展模式,否则为拒绝扩展模式,测试失败,然后设备需要通过27H的SID向VCU发送Level 1级别的安全校验请求,VCU会回复四个校验码(seed):并且设备需要回复VCU对这四个seed的校验,VCU会回复如表7报文,表示校验已通过,允许进入IO控制,否则IO测试失败:1s周期发送3E服务,保持在当前会话模式不退出。接下来设备接过 VCU的控制权,进行IO控制。测试完成后,需要返回控制权给VCU,设备发送如下字节,且不再发送请求进入扩展模式的字节,动作测试程序如图10。

3.2.3 读取VCU内部信息

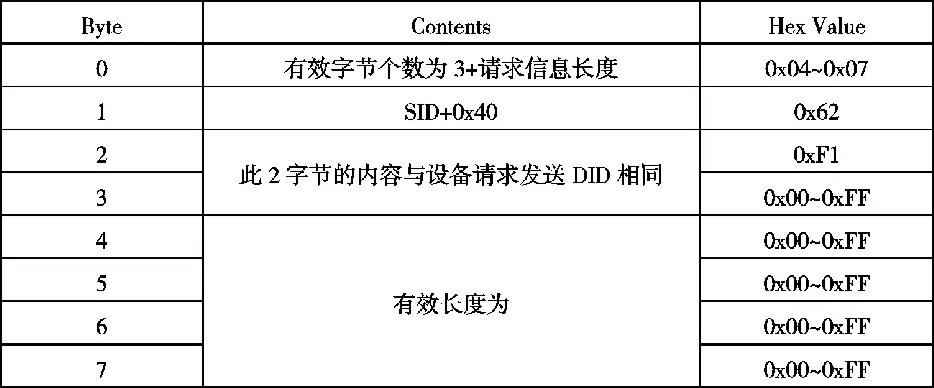

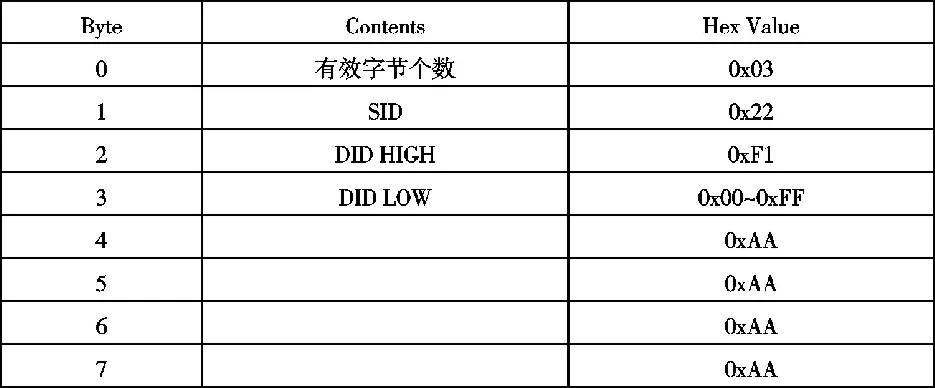

利用service $22读取VCU硬件、软件版本号生产日期和PCB编号等信息,信息读取程序如图11。如果请求读取的信息长度不超过4个字节(length≤4),按如下方式读取,设备请求如表8,VCU响应如表9。

图11 VCU内部信息读取程序

表8 设备发送的请求

表9 VCU响应

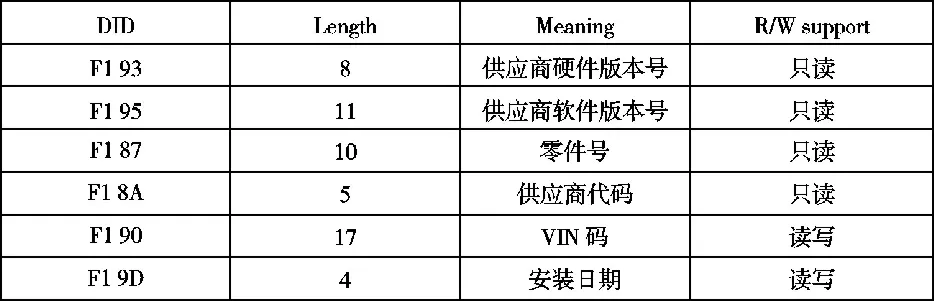

如果请求读取的信息长度超过4个字节(length>4),设备先使用$22服务请求信息如表10,然后接收到VCU的第一条肯定响应(表11)后发送一条固定报文,然后VCU响应连续 n条报文将请求信息发送给设备,表 12是各信息对应的DID和该信息的长度。

表10 设备发送的请求

表11 VCU响应

表12 各信息对应的DID和该信息的长度

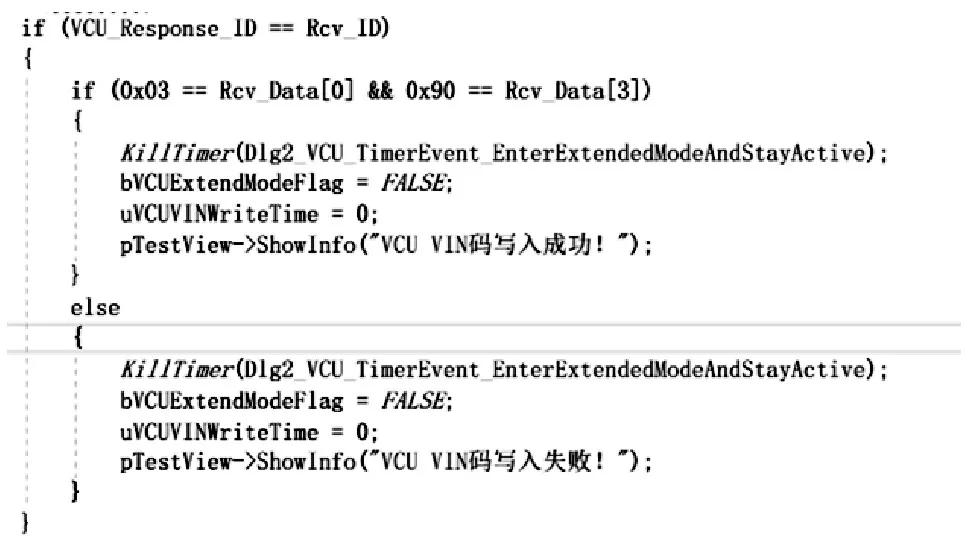

3.2.4 写数据到VCU

下线时需要使用service $2e向VCU写VIN码和安装日期信息,写数据之前需要先进入扩展会话模式,然后获取权限进行S&A校验($27服务),数据写入成功后需停止报文发送并将KL15下电(此时VCU将写入的数据存储到EEPROM中)。

写入数据过程中需要通过3E服务,保持在扩展服务模式下。写VIN的一般流程如下,VIN写入程序如图12:

图12 VIN写入程序

(1)进入扩展会话模式;

(2)通过S&A安全校验,获得写入权限;

(3)写入VIN数据;

(4)设备停止所有CAN报文发送,钥匙拨到OFF档,使VCU下电。为了确保VCU确实已经下电,设备可根据实际下线请求设计检测方法,如等待5S,检测总线上不再有VCU发送的报文等;

(5)钥匙上电重新读取VIN码,比较读取的VIN和之前写入的相同则写入成功。

4 结论

通过对电动汽车整车下线检测设备国内外发展状况做出调查分析,并对系统的原理进行分析及总体方案设计分析得到下线检测设备总体方案,测试系统最后实现了对故障码的读取与清除,动作测试,VCU内部信息的读取及将数据写入到VCU等功能,从而加快电动汽车检测速度,保证了产品质量。

[1] 姜海斌.纯电动车整车控制策略及控制器的研究[D].湖南:上海交通大学机械及动力工程学院,2010.

[2] 王绅荣.开发新能源汽车的思路和建议[J].汽车科技,2002(5).

[3] 钱伯章.世界煤炭学会重新肯定煤炭地位[J].煤炭加工与综合利用,2004(6),26-26.

[4] 易荣辉.电动汽车检测关键技术探讨与研究[J].科技与生活,2012,(5):186-186,139.

[5] 章桐,贾永轩.电动汽车技术革命[M].北京:机械工业出版社,2010.4.

[6] SAE-J1939/73-2001-06, Serial Control and Communications Vehi cle Network-Application layer-Diagnostics [S].

[7] 交通部公路司审定.汽车综合性能检测[M].上海科学技术文献出版社,1999,5 .

[8] 杨洋.汽车 ABS试验台整车测试技术及数据分析研究[D]西安:长安大学,2008.

[9] 韩伟.汽油发动机ECU综合性能检测系统的设计与实现[D].武汉:武汉科技大学,2008.

[10] 蔡健.关于反力式滚筒制动试验台检测制动力的探讨[J].交通标准化,2004,(5): 52~53.

[11] 蒋治成等.东风商用车整车检测制造技术研究与应用[A].见:2007中国汽车工程学会年会论文集[C].北京:机械工业出版社,2007.8:802~806.

[12] 李正军.现场总线与工业以太网及其应用系统设计[M].2006 .

[13] 王昉.车辆制动性能检测方法研究及其便携式检测仪设计[D].杭州:浙江大学,2006.

[14] Monica Salcianu, Cristian Fosalau.A New CAN Diagnostic Fault Simulator Based on UDS Protocol[C].2012 International Confer ence and Exposition on Electrical and Power Engineering.2012:820-824.

[15] Zhang H,Zhan D K, Lin C J.Design of Vehicle Fault Diagnosis System Based on CAN Bus[J].Automotive Engineering, 2008,30(10):934-937.

[16] Xu Aidong, Liu Lili,Song Yan,et al. Research and Development of Vehicle Fault Diagnostic Protocol ISO15765[C]. 2011 Internati-onal Conference on Transportation, Mechanical, and Electrical Engineering.2011:1241-1245.

[17] 张宏,詹德凯,林长加.基于 CAN 总线的汽车故障诊断系统研究与设计[J].汽车工程,2008,30(10):934-937.

[18] 刘丽丽,徐皑冬,宋岩,等.车辆通用故障诊断协议的研究与开发[J].计算机工程,2012, 38(16): 9-13.

[19] 王昌柏,翁惠辉.基于CAN总线技术的汽车空调测试系统设计[J].长江大学学报,2009, 6(1): 79-81.

[20] 宁涛.基于 CAN总线的汽车控制系统的研究[D].合肥:合肥工业大学,2013.

[21] 田晓川,王励明,闫厉,等.两种汽车诊断协议对比浅析[J].汽车电器,2008, (12): 6-8.