针对汽车螺旋弹簧端圈断裂进行的分析及改善

2018-06-25晁岳杰支春雷蔡建红

晁岳杰,支春雷,蔡建红

(长安马自达汽车有限公司,江苏 南京 211100)

1 问题现象

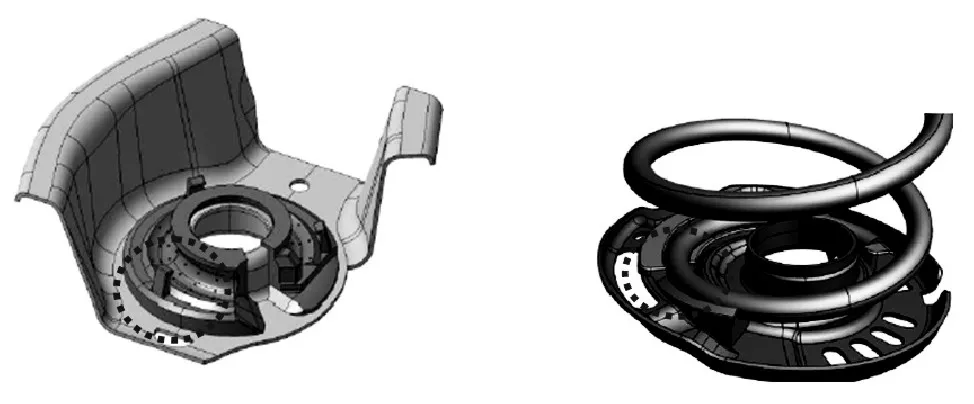

针对某行驶三万公里的车辆进行底盘检查时发现左后侧的螺旋弹簧断裂(图1)、弹簧座磨损异常(图2)。同时检查后悬架周边其它部件例如减震器、后桥、后摆臂等发现无外力损伤痕迹,同时查阅该车辆维修记录亦无相关事故维修史。

图1

图2

2 受损件调查

①断裂发生在螺旋弹簧下侧,端末数起 0.8圈的内侧位置;

图3

②断裂部位附近有多处逐步腐蚀的痕迹,可判断为疲劳耐久断裂;

③弹簧座在0.8圈处有严重磨损并且弹簧座内部金属已露出;弹簧与弹簧座的实车接触示意见。

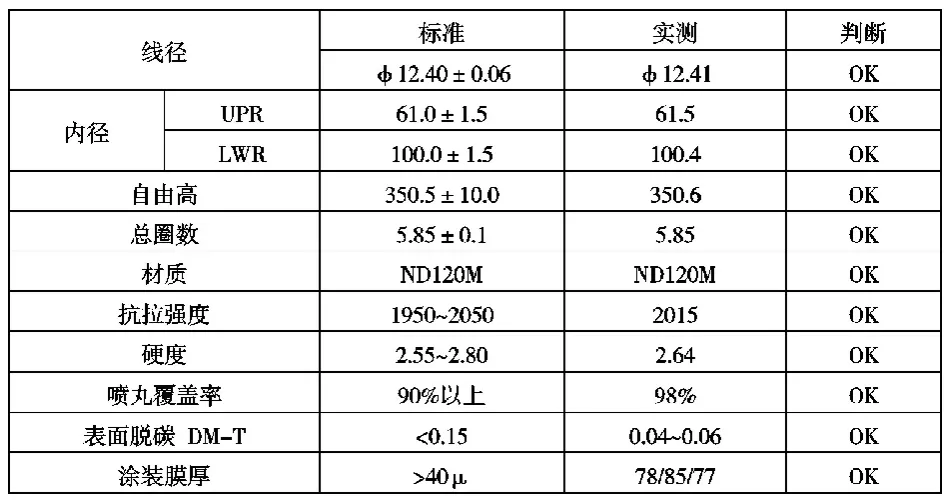

3 弹簧品质参数调查

3.1 弹簧基本产品制造参数测量

线径、内径、圈数、硬度、喷丸处理、表面脱碳、材质、表面涂装膜厚等进行了测量分析。结果OK。详见(表1)

表1

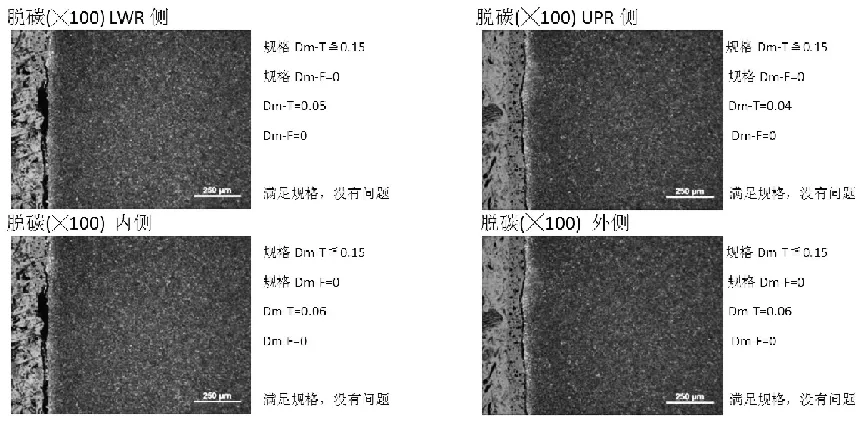

3.2 热处理品质调查

针对内外侧进行脱碳检测分析。结果OK。详见图4:

图4

3.3 内部组织调查

针对距离断截面 15mm处进行了内部组织(×400)调查,结果OK,详见图5:

图5

3.4 化学成分分析

对此弹簧化学成分进行了测量分析,结果OK,详见表2:

表2

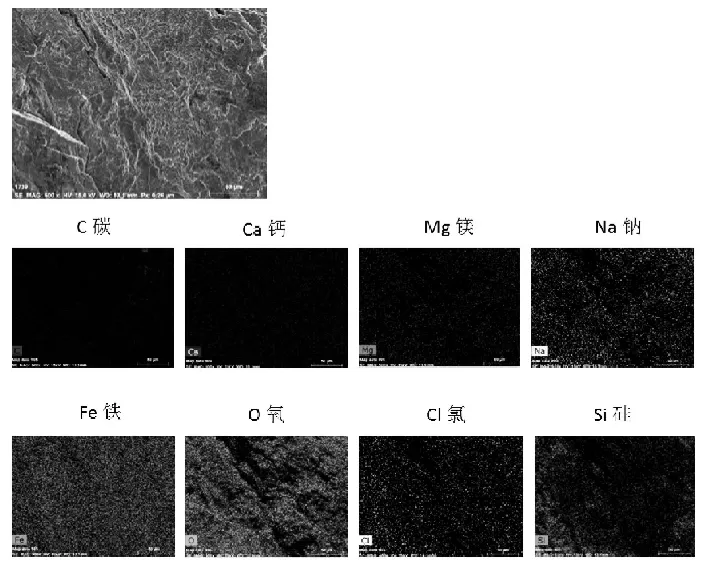

3.5 断裂部位元素分析

针对弹簧断裂部位进行了元素分析,结果OK,详见图6:

使用设备为:能量色散X射线光谱仪 Energy Dispersive X-Ray Spectrometer。

图6

4 断裂过程判定

4.1 除锈前后对比

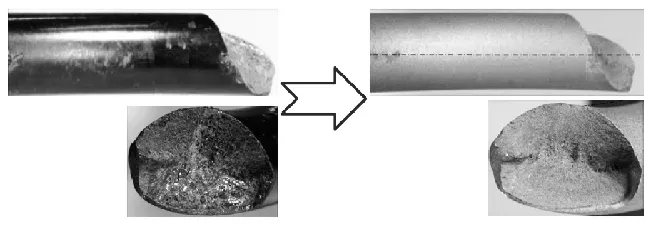

对弹簧断裂面分别进行除锈前后对比,结果 OK,详见图7:

图7

4.2 断裂过程判定

弹簧在载荷较大或接近满载状况下,受载向下压缩时端圈与下部弹簧座发生接触并磨损,伴随着相互间的磨损的加速,内侧接触部位涂膜剥离,产生腐蚀疲劳,伴随进一步的加深,应力的集中导致寿命下降,最终断裂。

4.3 CAE仿真验证

图8

如下图所示,通过仿真验证得知弹簧末端在接近极限下压位置时与下部弹簧座有发生接触磨损的风险。详见图8。

5 针对弹簧尺寸及曲率进行改善

经过技术论证及设计仿真,针对弹簧末圈形状/曲率进行了改善,将末端0.8圈处高度由5.04调整为14.3,详见图9:

图9

6 新设计状态模拟

针对曲率调整后的弹簧进行 CAE仿真模拟的结果显示内外侧的应力、间隙以及耐久性能均达标。满足设计要求。详见图10:

图10

7 实施措施及改善效果

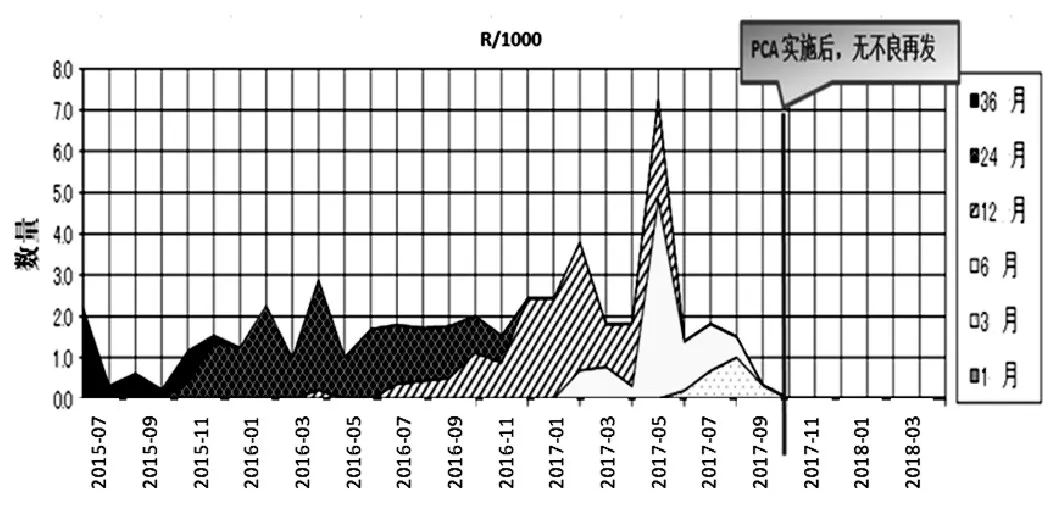

通过售后索赔数据威布尔分析,弹簧形状曲率改善之后售后市场弹簧问题R/1000降为0,改善效果明显。详见图11:

图11

8 结论

立足三现原则:“现象、现场、现物”在处理质量问题时的重要指导作用,通过运用材质成分分析、CAE仿真模拟、过程能力分析以及威布尔分析等有效工具,锁定了弹簧断裂问题的根本原因并加以改善,提高了用户满意度和品牌美誉度。

[1] 刘丹.汽车工程手册底盘设计篇.北京,北京理工大学出版社,2010.

[2] 汽车工程手册编辑委员会编.汽车工程手册:设计篇.北京:人民交通出版社,2001.

[3] 周长城.汽车悬架系统设计.北京:机械工业出版社,2012.