高含蜡原油外输管道清管探索

2018-06-23祁顺仁巩玉政朱明杰刘亚森丁洪坤张笑吟

祁顺仁,巩玉政,周 洋,朱明杰,刘亚森,丁洪坤,张笑吟

塔里木油田公司开发事业部,新疆库尔勒 841000

高含蜡原油外输管道,在清管作业过程中会遇到卡阻的情况。本文以某油田某原油外输管道清管工程为例,介绍了清管过程中遇到的问题处理、原因分析及改进措施建议[1-2]。

1 基本概况

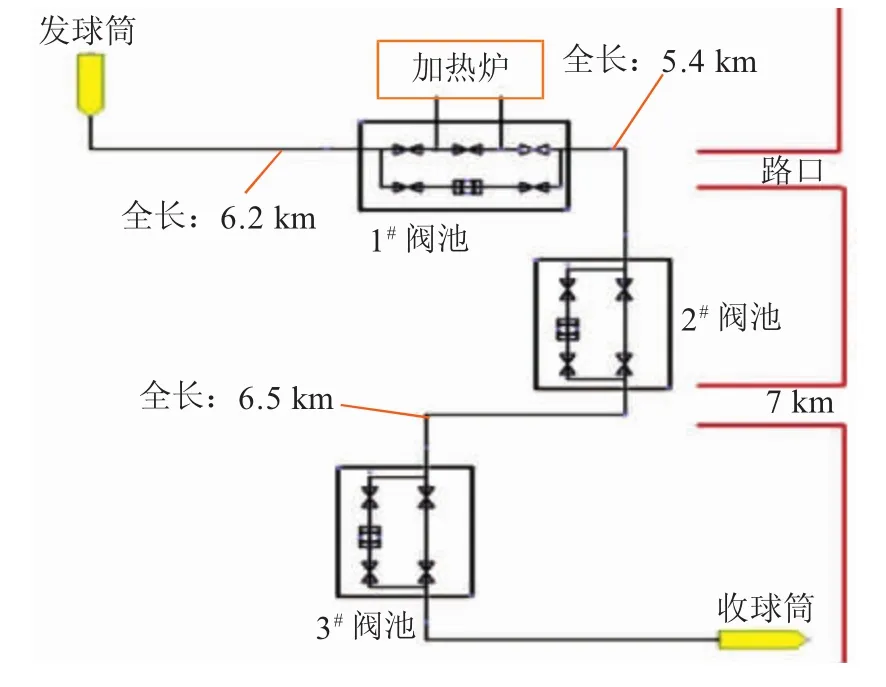

原油外输管道全长18.6km,规格型号D273mm×7 mm,20#钢,输送压力PN 4 MPa,采用泡沫保温,于1993年10月建成投运,设有3座阀室,见图1。由于产量及原油物性变化,2014年11月外输管道出现析蜡堵塞造成外输回压升高的问题,2015年1月结合沿线地面配套及电力线路,在1#阀室位置增加加热炉,进一步提高管输温度,2015年2月仍出现回压升高问题。2015年11月对原油外输管道增加了清管收发装置,考虑通过定期通球解决管道蜡堵问题。

由于各采油单井原油物性差异,不同时期开井状况变化较大,某联合站外输油油品物性不稳定,目前联合站外输原油约15~18 m3/d,外输压力0.6 MPa,原油析蜡点为21℃,外输温度75℃,中间加热温度75℃,末端接收温度35℃。

图1 某联合站外输管道示意

2 初期通球方案

初期通球方案是从起始点发球,在末端收球。通球前1个月就逐步建立1 800 m3原油库存,并提前1天大排量外输1 000 m3,对管道暖管。根据以往清管经验,对于液体管道,清管器过盈量选取1%~2%,以减少清管阻力。

2.1 初次通球过程

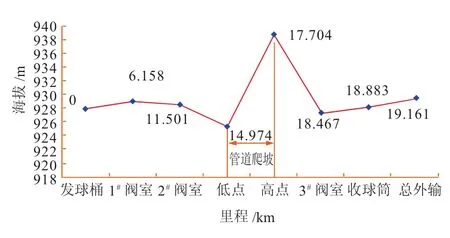

清管第1天将清管器放入发球筒,自发球筒至2#阀室清管工作较为顺利。在距离3#阀室3.5 km处出现卡堵,通过不间断向2#阀室加注热油,提高清管器动力,并在3#阀室加注热油对后级堵塞管道进行熔蜡,第5天到达收球筒,全程通球时间合计约116 h。清管作业计划用时24 h,实际用时116 h,解堵时间87 h。初次通球过程详细记录见表1。

表1 初次通球过程详细记录

2.2 卡堵原因分析

(1) 油品物性差。密度为0.83 g/cm3、含蜡质量分数13.7%、胶质质量分数2.56%、沥青质质量分数4.65%,凝点12℃,析蜡点21℃。

(2)原油外输量小。外输管道容积940 m3,日均外输量400 m3左右,原油需在管道内运行56.4 h,流速为0.094 m/s,导致沥青、蜡、胶质等重组分在管壁析出。

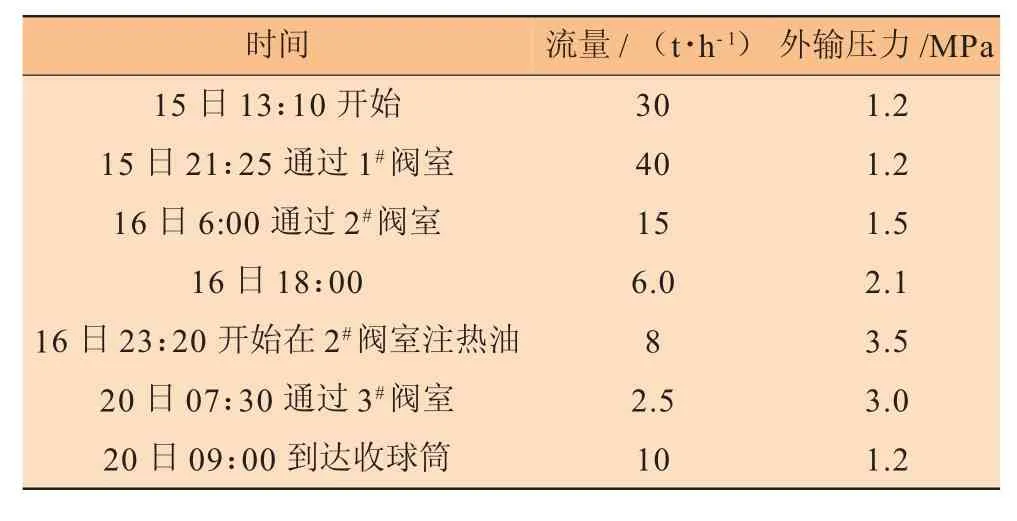

(3)管道地理走势曲折(见图2),导致原油析出重组分沉积,卡阻位置发生在管道爬坡位置。

图2 管道地理走势曲线

(4)首次清管。未进行系统全面的分析,应急处置准备不充分,清管通球前风险识别不全面,导致在采取临时措施时,特种车、罐车等机具组织滞后,影响了作业时间。

2.3 初次通球经验总结

使用后级掺稀法解决管道淤积问题,效果良好。液体管道通球阻力较大,采用1%~2%过盈量的清管器,降低了通球阻力。但对于高含蜡外输管道通球,应做好卡球准备,协调所需车辆达到备用状态,以缩短通球时间;应结合阀室位置实施分段排液,减少后级管道内固体蜡的含量;应考虑在通球前加入分散剂,以进一步减少管道内固体蜡的含量。

3 改进后的通球方案

3.1 技术思路

(1)采取分段排液的方式进行通球。分别在3个阀室预留头进行排液操作,以减少后级管道内固体蜡含量,排液定在清管器到达距离各阀室500 m位置时开始。

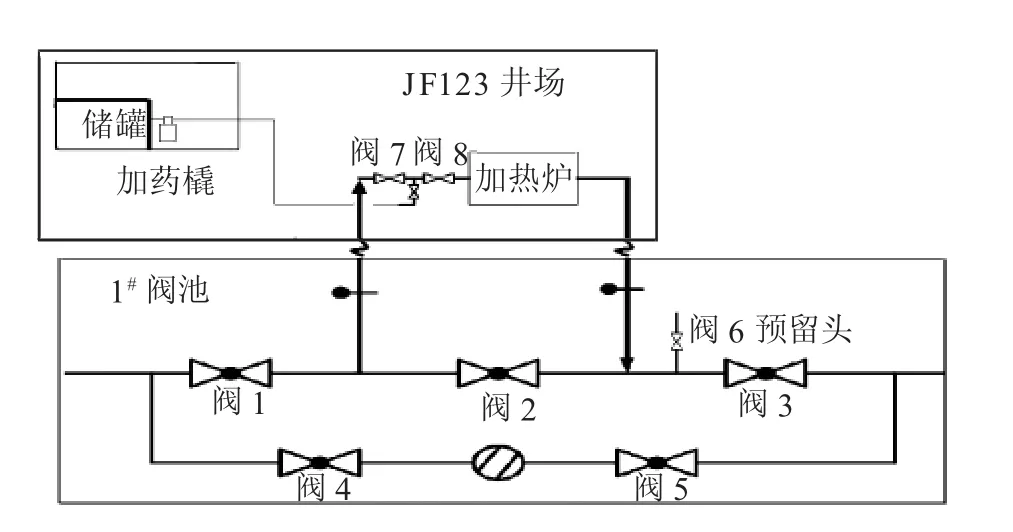

(2)鉴于1#阀室位置电力线路等设施较为完善,计划在1#阀室新增加药橇,连续加注采油解堵剂5 t,以进一步减少管道内固体蜡含量。

3.2 通球前准备工作

(1) 通球前1个月逐步建立1 800 m3原油库存,并提前1 d大排量外输1 000 m3,对管道进行暖管。

(2)两辆罐车在1#阀室就位,并且已从排液甩头完成接液管道连接,完成2#、3#阀室排液接口甩头流程,保证罐车到位后可以直接排液。联系泵车1辆,用于在发生堵塞时解堵。

(3)通球开始后,同时在1#阀室加热炉进口处加注采油解堵剂,加注量为3 m3/h,加注1.5 h,见图3。

图3 1#阀室加药示意

3.3 第二次通球过程

(1)第一段排液。清管器发出后到达距离1#阀室500 m位置,关闭下游流程,导通进罐车流程进行排液。第一段用时9 h。

(2)第二段排液。待清管器到达1#阀室位置,导通流程,下游继续进行通球作业,由于夜晚人员疲劳、跟球疏忽,在2#阀室位置排液未按计划执行,在清管器距离2#阀室200 m位置开始排液。第二段用时8 h。

(3)第三段排液。待清管器到达2#阀室位置,导通流程,下游继续进行通球作业,在2#阀室位置排液按计划进行,但管道回压明显升高,外输量由最初30 m3/h降至18 m3/h。清管器到达3#阀室用11 h。导通下游流程后在距离收球筒300 m位置卡球。通过不间断向2#阀室加注热油,提高清管器动力,并在收球筒位置加注热油对后级堵塞管道进行熔蜡,解堵成功,解堵用时18 h。见表2。

表2 第二次通球过程详细记录

3.4 第二次通球经验总结

在本次通球过程中,根据外输量定位和根据现场清管器跟踪仪器跟踪定位,两者数据基本吻合,定位效果较好。分段收液、加注沥青分散剂减少了管道内的淤积物,保证了通球顺畅,但2#阀室未及时收液,导致在最后约300 m的距离内卡球。提前考虑了卡堵风险,准备了解堵车辆,整个解堵过程相比第一次节约了69 h。

第二次通球方案的实施尽管取得了上述良好的效果,但也仍然存在以下需要进一步改进之处:

(1)堵球发生在夜晚,人员跟球也在夜晚,人员疲劳,视线不良,且夜晚操作风险较高,造成2#阀室未及时排液。可通过流程切换,尽可能保持在白天通球,减少夜晚通球作业。比如可在1#阀室或2#阀室检测到清管器后,通过让原油走过滤器流程保持正常外输,以便第二天再组织继续通球。

(2)采用分段收液虽然产生了一定效果,但排出物黏稠,进入罐车后卸车困难,DN50排液管道阻力大,造成外输回压高,排量降低。以后可考虑采用分段通球方式,依次为:2#阀室发球至收球筒,1#阀室发球至收球筒,联合站发球至收球筒。这样可进一步减少蜡在管道内的积聚,减少清管器的阻力,避免分段排液产生的风险。另外还应考虑完善1#、2#阀室流程。

(3)对清管器后流程的压力关注不够,未及时判断清管器出现卡堵的趋势。当收球筒压力升至0.5 MPa或3#阀室压力升至0.75 MPa时,可提前准备在3#阀室或收球筒位置注热油,以预防在清管器后管道至总外输管段发生堵塞。

4 结束语

通过本工程实践,得到了以下经验体会:

(1)具备分段通球条件的管道最好选择分段通球,并优先考虑从后级开始通球,完成后再对前一级通球。

(2)通球作业时间最好安排在白天进行,避免白班、夜班工作人员交接,这样便于固定各小组作业人员,并让作业人员保持良好的精神与体力状态,减少通球过程的人力投入。

[1]刘凯,马丽敏,邹德福,等.清管器应用技术的发展[J].管道技术与设备,2007(5):41-42.

[2]胡明,胡剑,谭力文.北内环清管过程中清管球滞留问题研究[J].管道技术与设备,2010(5):48-51.