应变时效对大口径X80管线钢拉伸性能的影响

2018-06-22,,,,

,, ,,

(湖南华菱湘潭钢铁有限公司技术质量部,湘潭 411101)

0 引 言

钢的应变时效是指经冷塑性变形后在室温下长期放置或经100~300 ℃短时保温后,钢的强度和硬度增加、塑性降低、屈强比明显升高的现象[1]。产生应变时效的主要原因是塑性变形引起位错增殖,使钢产生加工硬化,同时引起晶格畸变,使碳、氮、硼等间隙固溶原子的固溶能力下降,在随后的室温长期放置或100~300 ℃保温过程中,加工硬化还未发生回复,而间隙固溶原子向位错偏聚形成Cottrell气团钉扎位错,导致钢的力学性能发生变化[2]。应变时效现象主要发生在低碳钢中,钢中的氮、氧、铜等元素能显著提高其应变时效倾向,而镍元素会降低应变时效倾向[3]。

采用直缝埋弧焊(LSAW)工艺制管时,其成型、扩径以及静水压过程都会使管线钢产生应变,制管后又要在200~250 ℃下进行防腐涂层处理[4],因此管线钢将不可避免地产生应变时效。近年来,大口径、大壁厚、大输送压力的输送条件对高钢级管线钢的性能提出了更高的要求。然而随着管线钢强度的提高,应变时效对其拉伸性能的影响越发明显[5],但目前有关应变时效对拉伸性能影响程度的量化或半量化的研究报道并不多。

为掌握高钢级管线钢发生应变时效后的拉伸性能变化情况,作者以大口径X80管线钢为研究对象,对其进行应变为0.5%~3.0%拉伸加载,卸载后分别进行室温放置120 h和200~250 ℃保温30 min的时效处理,再进行拉伸试验,研究了拉伸预应变和时效温度对拉伸性能的影响;采用LSAW工艺将X80管线钢制成钢管,研究了制管扩径率对该钢拉伸性能的影响,并确定了适宜的制管扩径率。

1 试样制备与试验方法

试验材料为φ1 422 mm大口径管线用X80管线钢板,厚度分别为16.3,25.7,30.8 mm,由湖南华菱湘潭钢铁有限公司提供,其化学成分(质量分数)为≤0.08%C,≤0.3%Si,1.6%~2.0%Mn,≤0.012%P,≤0.002%S,0.25%~0.45%(Cr+Mo),0.25%~0.45%(Cu+Ni),0.06%~0.08%(Nb+V+Ti),≤0.05%Al,≤0.000 5%B,0.002 9%~0.003 4%N,0.000 9%~0.001 2%O,余Fe;该管线钢采用热机械轧制(TMCP),显微组织主要由铁素体、贝氏体和马氏体-奥氏体(M/A)岛组成。

按照ASTM A370标准,在不同厚度试验钢板上分别截取矩形和圆棒形拉伸试样。矩形试样为全厚度试样,宽度为38 mm,标距为50 mm;圆棒形试样的取样位置在钢板1/2厚度处,厚度为25.7,30.8,16.3 mm钢板上截取的试样直径分别为12.7,12.7,6.4 mm,标距均为50 mm。在WAW-2000D型微机控制电液伺服万能试验机和WDW-300KN型微机控制电子万能试验机上分别将矩形和圆棒形试样以应变速率为0.000 5 s-1拉伸至预应变为0.5%~1.2%,立即卸载,在室温时效120 h左右,再在上述两种设备上进行拉伸试验,拉伸加载过程为:屈服前进行等速应力加载,拉伸速度为3 mm·min-1;屈服后采用等速应变加载,应变速率为0.002 s-1,当屈服后位移增至1 mm时进行快速拉伸,最大拉伸速度为30 mm·min-1。在相同条件下对未进行拉伸预应变的试样进行拉伸试验。

在厚度为16.3 mm的钢板上横向截取矩形拉伸试样,尺寸同上,在WAW-2000D型微机控制电液伺服万能试验机上拉伸至预应变为0.5%~3.5%,应变速率为0.000 5 s-1,立即卸载,分别在室温,200,230,250 ℃进行时效处理,室温时效时间为120 h,加热时效时间为30 min,再在试验机上进行拉伸试验,拉伸加载过程同上。

在某钢管厂对不同厚度的X80管线钢进行工业化LSAW制管,主要工艺流程为板探→铣边→预弯边→成型→预焊→内焊→外焊→超声波探伤/X射线探伤→扩径→静水压试验→倒棱→再次超声波探伤/X射线探伤→管端磁粉检验→防腐和涂层,扩径率分别为0.5%~0.6%和0.7%~0.8%。在钢管上横向截取圆棒形拉伸试样,尺寸同上,在EDL-300KN型液压万能试验机上进行拉伸试验,拉伸加载过程同上。

试验钢经拉伸预应变和时效处理后,将发生应变时效,因此后文将此过程简称为应变时效。

2 试验结果与讨论

2.1 拉伸预应变和时效温度对拉伸性能的影响

由图1可见:未应变时效试样的拉伸曲线呈连续屈服的拱顶形;室温应变时效后试样的拉伸曲线出现一加工硬化变缓的屈服段,但整体上仍为拱顶形;对比可见,室温应变时效后试样的屈服强度明显增大,抗拉强度变化较小,屈强比增大。

图1 室温应变时效前后25.7 mm厚矩形试样的真实应力-应变 曲线(预应变为0.9%)Fig.1 True stress-strain curves of 25.7 mm thick square specimen before and after strain aging at room temperature (at pre- strain of 0.9%)

(1)

(2)

(3)

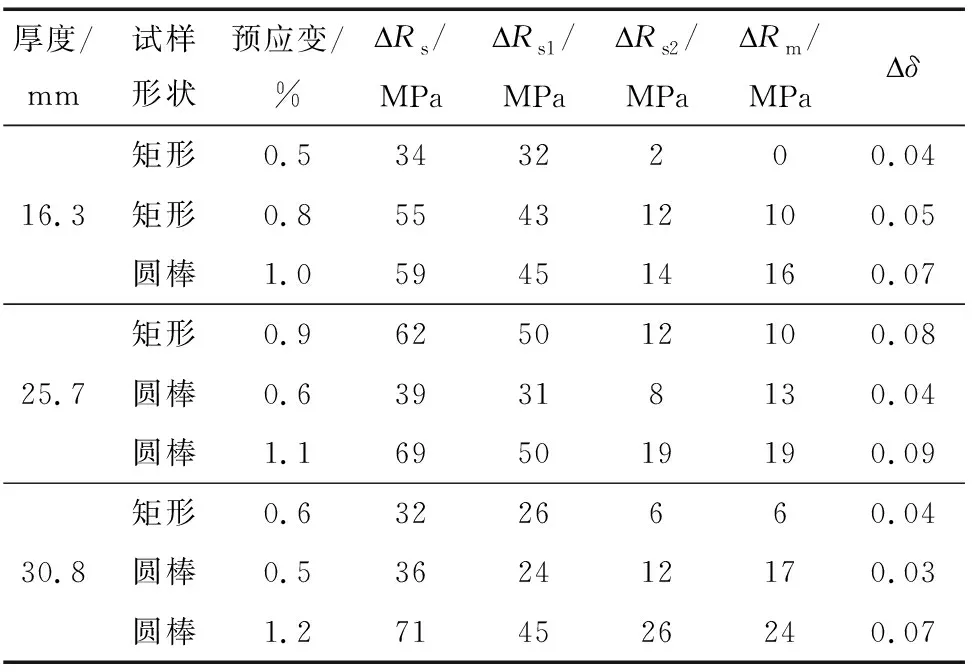

表1不同拉伸预应变下不同试样室温应变时效前后拉伸性能的变化

Tab.1Tensilepropertychangesbeforeandafterstrainagingatroomtemperatureofdifferentspecimenswithdifferenttensilepre-strains

由图2可知:应变时效后试样的屈服强度增量、抗拉强度增量和屈强比增量均随预应变的增加而增大;200~250 ℃应变时效对拉伸性能的影响比室温应变时效的大,尤其是在预应变为0.8%以上时更加明显,这是因为在加热条件下,间隙固溶原子的扩散和偏聚能力更强,导致其应变时效程度更大;但是当时效温度由200 ℃升至250 ℃时,屈服强度增量、抗拉强度增量和屈强比增量并未表现出明显增大的变化趋势,甚至当拉伸预应变较大时反而出现了减小的变化趋势。

图2 不同温度应变时效后试样的拉伸性能变化随拉伸预应变的变化曲线Fig.2 Change curves of tensile property variation vs tensile pre-stain of specimens after strain aging at different temperatures:

图3 不同温度应变时效后试样的Rs-Rm随拉伸预应变的 变化曲线Fig.3 Change curves of Rs-Rm vs tensile pre-strain of samples after strain aging at different temperatures

2.2 制管扩径率对拉伸性能的影响

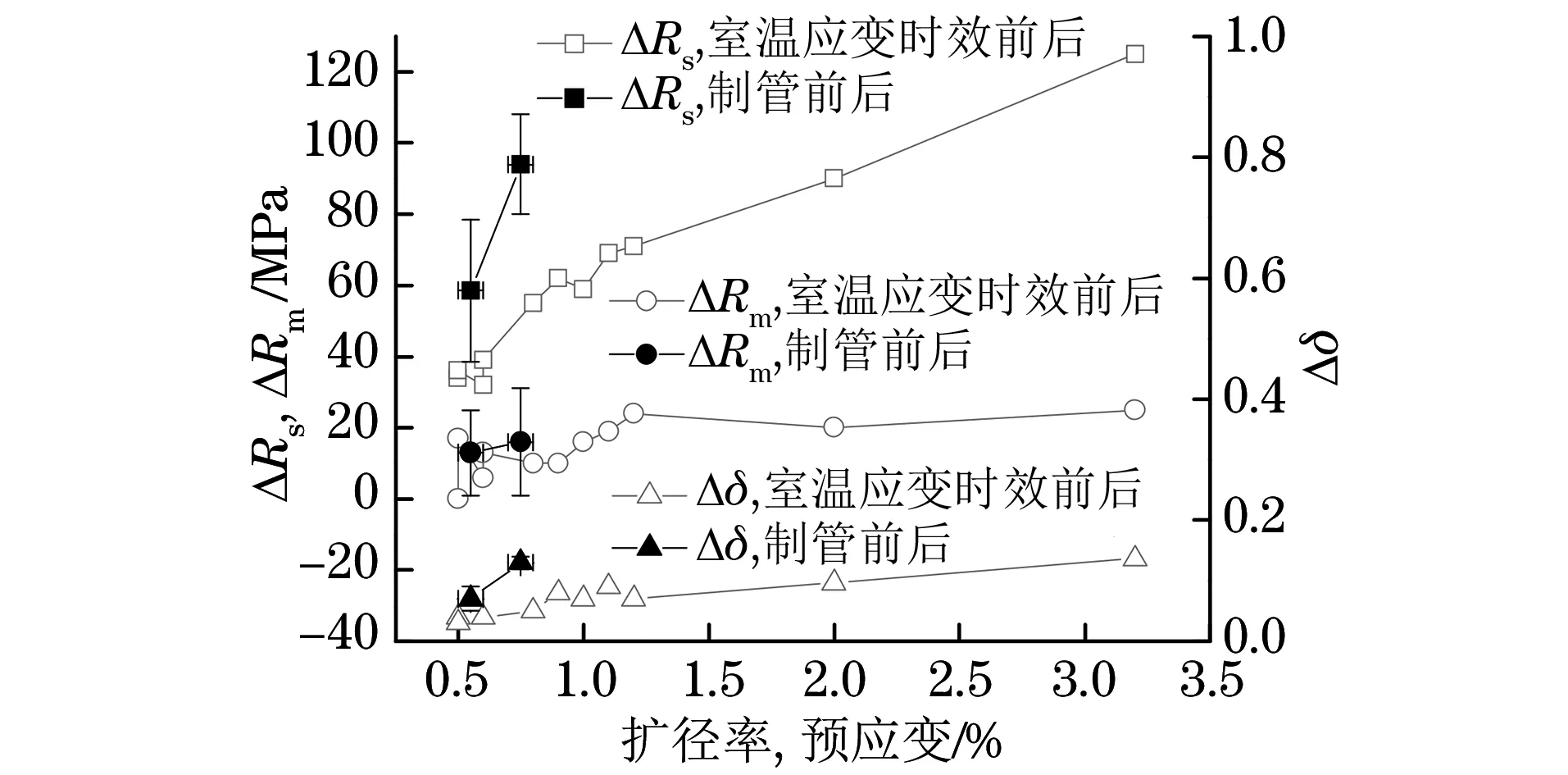

为保证钢管的管径、圆度、直度等精度,同时降低钢管局部不均匀变形程度和残余应力,制管扩径率应在0.5%~1.5%[9]。试验测得:当制管扩径率为0.5%~0.6%时,试验钢制管前后的平均屈服强度增量为58 MPa,平均抗拉强度增量为13 MPa,平均屈强比增量为0.07;当制管扩径率为0.7%~0.8%时,平均屈服强度增量为94 MPa,平均抗拉强度增量为16 MPa,平均屈强比增量为0.13。由此可见,制管扩径对试验钢拉伸性能的影响非常明显。由屈强比增量的大小,并考虑到扩径后的涂层工序会使试验钢的应变时效变得更为严重,因此其制管扩径率宜设定在0.5%~0.6%。

由图4可知,当拉伸预应变与制管扩径率相同时,抗拉强度增量的变化不大,但制管后的屈服强度增量和屈强比增量较大,制管扩径率为0.5%~0.6%时的屈服强度增量和屈强比增量与拉伸预应变为1.0%时的相近。因此,在钢厂采用拉伸预应变的方式探索高钢级管线钢制管扩径率时,要充分考虑二者的差别。此外,尽管提出了诸多改善管线钢应变时效的措施,如降低钢中氮含量、降低屈强比和提高抗拉强度、控制钢中各相比例、优化钢管涂层温度和时间等[10-13],但是制管扩径工艺对高钢级管线钢拉伸性能的影响还是很大。为此,开发消除或降低制管后加工硬化和残余应变的后续处理工艺,是改善高钢级管线钢应变时效的一个研究方向。

图4 拉伸预应变与制管扩径率对试验钢拉伸性能的影响Fig.4 Effects of tensile pre-strain and pipe-making expanding ratio on tensile properties of tested steel

3 结 论

(1) 进行拉伸预应变+时效处理或制管扩径后,试验钢出现应变时效现象,其屈服强度增大,抗拉强度变化较小,屈强比增大。

(2) 室温应变时效后,拉伸预应变是影响试验钢屈服强度和屈强比提高的主要因素,室温时效的影响较小;试样的形状和尺寸对屈服强度增量和屈强比增量的影响很小。

(3) 与室温应变时效相比,200~250 ℃应变时效对试验钢拉伸性能的影响更大,但在200~250 ℃间时效温度的改变对拉伸性能影响不大,在200~250 ℃应变时效后,试验钢屈服强度增量和抗拉强度增量的差值比室温应变时效后的大。

(4) 当拉伸预应变与制管扩径率相同时,制管扩径率对试验钢屈服强度增量和屈强比增量的影响更加显著,根据屈强比增量的大小,适宜的制管扩径率在0.5%~0.6%。

参考文献:

[1] 干勇, 田志凌, 董瀚, 等. 中国材料工程大典:第3卷 钢铁材料工程(下)[M]. 北京: 化学工业出版社, 2006.

[2] 余永宁. 金属学原理[M]. 北京: 冶金工业出版社, 2000.

[3] 章守华, 吴承建. 钢铁材料学[M]. 北京: 冶金工业出版社, 1992.

[4] 刘栋池, 张晨鹏, 王晓香, 等. 内外涂层防腐工艺对高等级管线钢管力学性能的影响[J]. 焊管, 2007, 30(1): 38-41.

[5] 李鹤林, 吉玲康, 田伟. 高钢级钢管和高压输送:我国油气输送管道的重大技术进步[J].中国工程科学,2010,12(5):84-90.

[6] 张伟卫, 齐丽华, 李洋, 等. X100管线钢应变时效行为研究[J]. 焊管, 2013, 36(2): 14-18.

[7] 雍歧龙. 钢铁材料中的第二相[M]. 北京: 冶金工业出版社, 2006.

[8] 崔忠圻. 金属学与热处理[M]. 北京: 机械工业出版社, 2000.

[9] 高惠临. 管线钢与管线钢管[M]. 北京: 中国石化出版社, 2012.

[10] ZHAO W G, CHEN M, CHEN S H, et al. Static strain aging behavior of an X100 pipeline steel[J]. Materials Science and Engineering: A, 2012, 550: 418-422.

[11] FUJITA S, TAKEUCHI I, SHITAMOTO H, et al. Strain capacity of X80 grade UOE pipe for strain based design in seismic area[C]//Proceedings of the 18th2008 International Offshore and Polar Engineering Conference. Vancouver:[s.n.], 2008.

[12] 高建忠, 马秋荣, 王长安, 等. 国产X80管线钢的应变时效行为及预防措施[J]. 机械工程材料, 2010, 34(1): 5-8.

[13] 夏佃秀, 王学林, 李秀成. X90级别第三代管线钢力学性能与组织特征[J]. 金属学报, 2013, 29(3): 271-276.