基于磁保持选针器的驱动控制方式

2018-06-21吴振辉彭来湖胡旭东

吴振辉,彭来湖,胡旭东

(浙江理工大学 浙江省现代纺织装备技术重点实验室,浙江 杭州 310018)

近年来,随着针织技术的发展以及编织工艺的革新,圆纬机应用越来越普及,国际上目前的针织品纤维用量已经超过了整个纺织品纤维用量的百分之五十.针织产品的快速发展,使针织机技术获得了质的飞跃.而影响针织机性能发挥的关键性因素就是选针器.选针器技术全世界最先进的是德国和日本,尤其是日本WAC公司.WAC选针器的接口定义更是成为了亚太区域选针器接口的标准[1-3].选针器一般分为两类,即压电陶瓷选针器和电磁铁选针器.压电陶瓷选针器的先进技术均由国外公司所掌握,国内工艺技术比较落后,而且压电陶瓷选针器造价较高,工艺复杂,容易损坏,因此国内市场大都采用电磁铁选针器.电磁铁选针器又分为两种:一种是电保持选针器;另一种是磁保持选针器.电保持选针器需持续通电,但其长时间高速工作容易发热,性能不稳定且功耗较大.这些缺点限制了针织机整体性能的发挥,而且随着针织机速度的不断提升,这种弊端越来越明显.针对电保持选针器的不足,为了完善选针器的功用,市场上先后出现了几款磁保持式选针器[4-5].本文对市场上流行的磁保持选针器进行分析,并基于该选针器提出一种新的驱动控制方式.

1 磁保持选针器

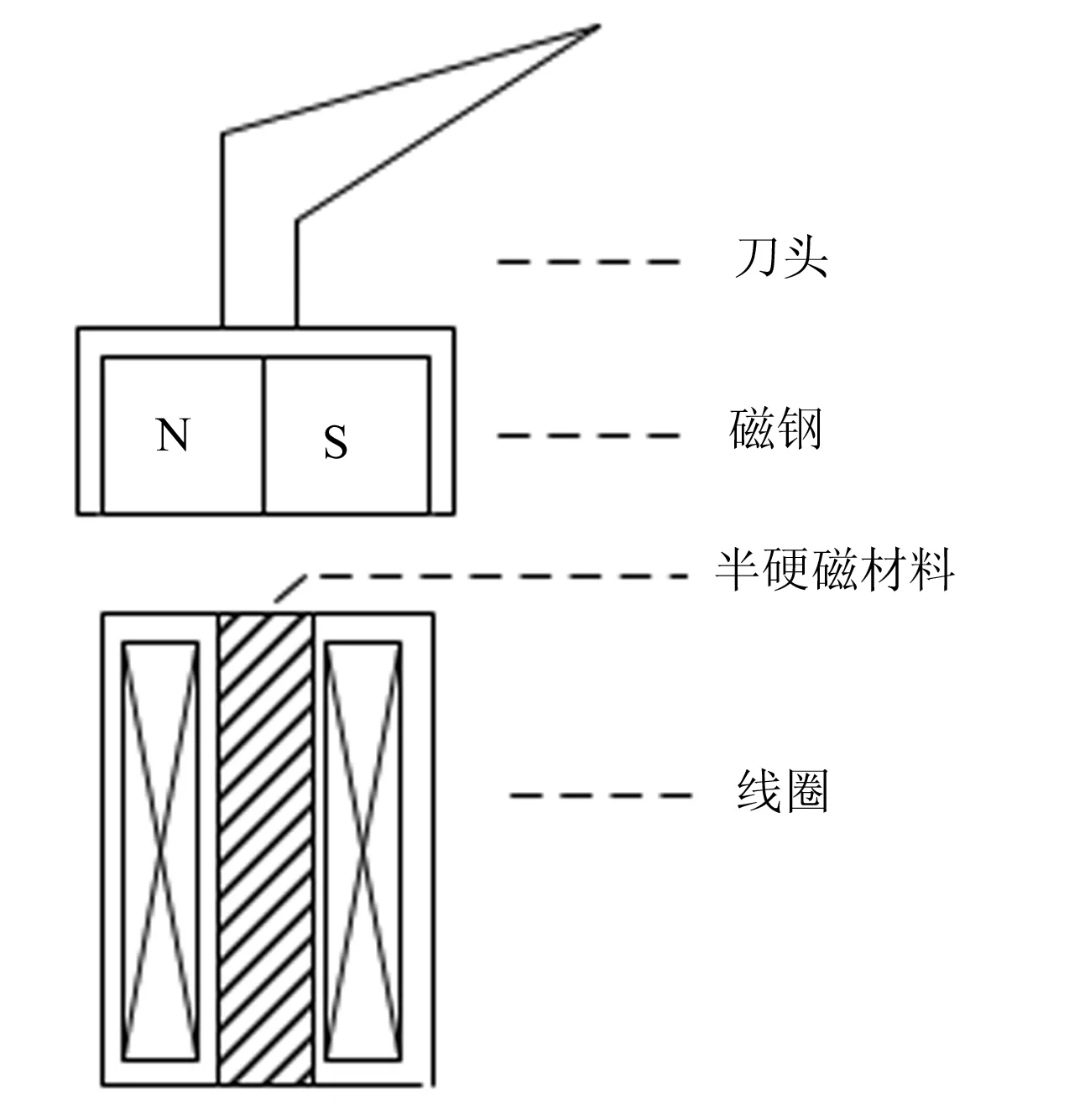

图1 磁保持选针器结构

半硬磁材料的磁性介于硬磁和软磁之间,其矫顽力大约在1~20 kA/m.与永磁体不同,半硬磁材料不用直接通电,只需外加磁场便能被磁化.磁保持选针器由装配磁极的刀头、半硬磁材料以及线圈三部分组成(图1).由于其线圈内阻一般为2.5 Ω左右,阻值很小,再加上驱动电压是24 V,因此选针器不能长时间通电,否则大电流会烧坏保险丝,甚至击穿电路板.选针器驱动板为线圈两端断续供电,若供电时间过短则选针器刀头打动就不到位.因此,合适的供电时间决定着选针器的工作性能.

线圈断续通电,其内部就会产生变化的磁场,线圈内部的半硬磁材料因磁场作用而带有磁性,进而吸引或排斥刀头的磁极,从而完成刀头的摆动.给线圈施加相反的电压,可以完成半硬磁材料的消磁和充磁过程,给其附上不同的磁性.半硬磁材料的磁性即使在不通电的时候也很难消去,可以保持数月或者是几年.因此,磁保持选针器在功耗方面要优于电保持选针器.而在控制方面,通电时间的长短只需要保证半硬磁材料在消除原有磁性之后带上相反的磁性即可[6].

2 选针器驱动板

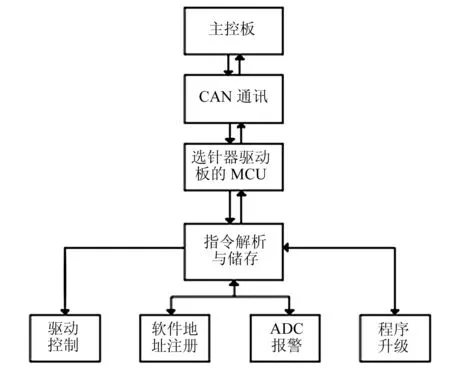

本文所提出的磁保持选针器驱动板包括:选针器MCU(Microcontroller Unit)、地址设置模块、CAN(Controller Area Network)通讯模块、驱动模块、ADC(Analog-to-Digital Converter)报警模块以及电源模块.作为该驱动板的核心,MCU单元控制着其他各部分并有效实现各自的功能.驱动模块是系统整个电路的重要部分,它决定了选针器的打动方向和刀头的保持力度.驱动板地址设定不再是传统的8位拨码开关,取而代之的是软件地址设置.利用该模块可完成驱动板地址设置,而且高效、可靠.通讯模块能够完成选针器驱动板和主控板之间的信息交互.报警模块能够实时检测电路板中出现的故障,如过流、断刀等问题.当故障出现后,报警模块将问题信息反馈给MCU,使其切断驱动工作,然后将问题信息上传至主控系统,系统可在当前状态下判断是否需要停止圆纬机工作,以避免不必要的损失.电源模块可将输入的电源转换为各部分需要的电压.选针器驱动板结构如图2所示.

图2 选针器驱动板结构

3 硬件驱动控制

3.1 串行总线驱动电路

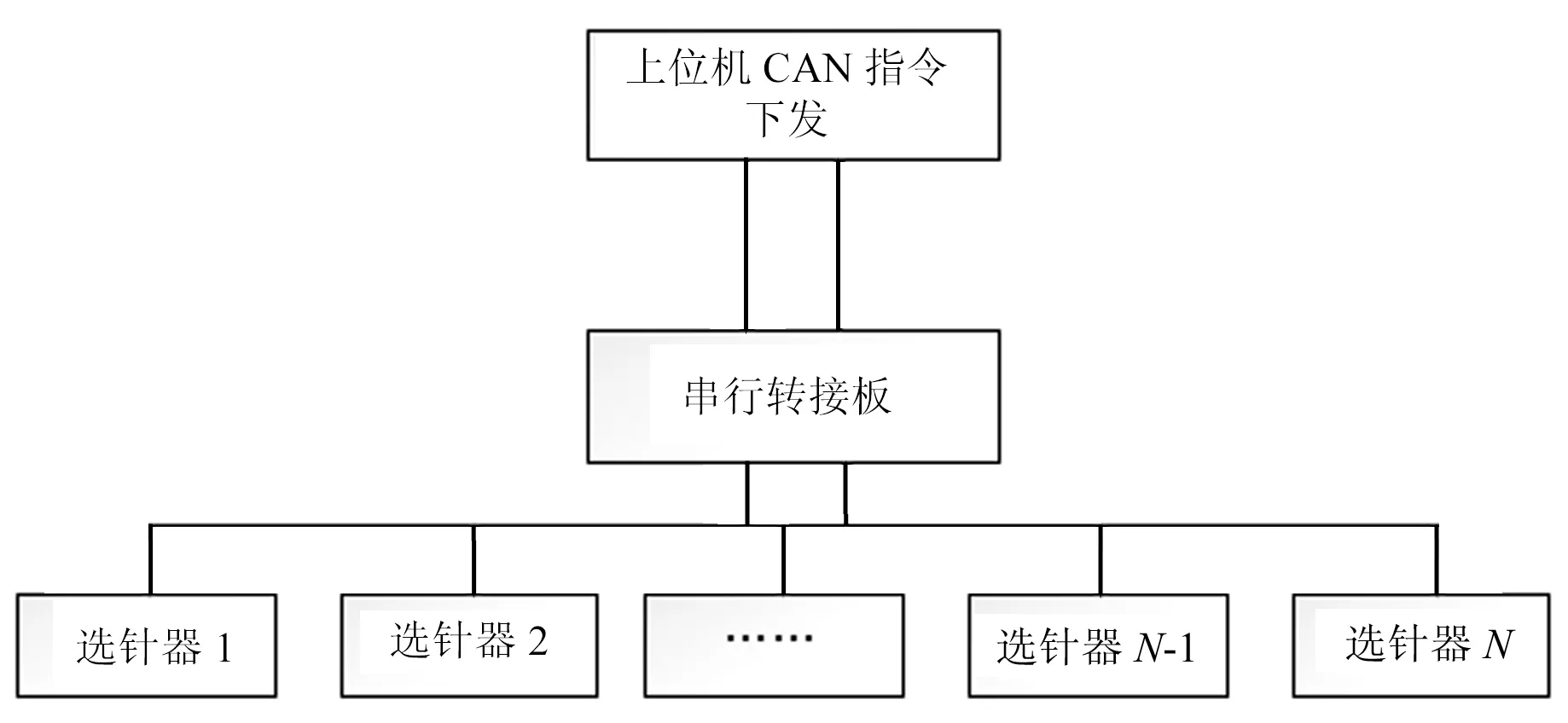

一台圆纬机上选针器的使用个数一般是1~144路.为了可靠、稳定地控制选针器驱动板,系统以CAN串行总线方式与驱动板高速通讯.这与并行模式不同,在提花过程中,驱动板常常需要实时与主控板进行双向通讯.在该模式下,只需一个主控板便可控制多个选针器驱动板.CAN通讯结构如图3所示.驱动板的CAN通讯模块选用飞思卡尔的MC34901芯片,其通讯速度可以达到1 Mbps.通过解析CAN通讯指令,驱动板能够控制选针器测试、提花、驱动板程序升级、软件地址设置以及报警反馈.

图3 CAN通讯结构

3.2 磁保持选针器驱动电路

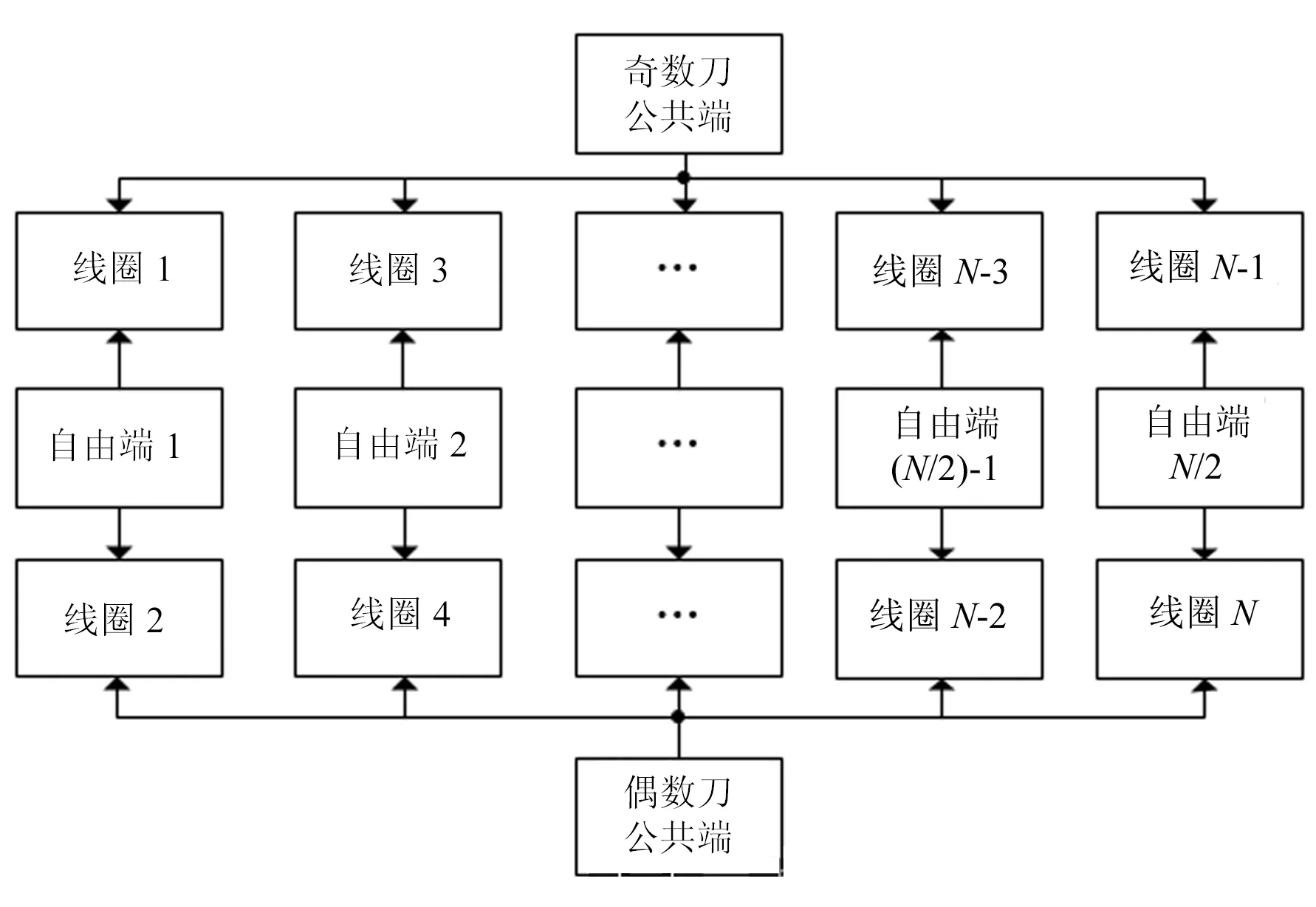

图4 “自由端”结构

选针器驱动模块是整个驱动部分的执行机构,它由若干MOS管及三极管组成的半桥结构组成.MCU的两个I/O口控制两个不同的输出端口,这种结构被称为“自由端”(图4).用MCU的两个I/O口控制一个输出口,这种结构称为“公共端”,其结构为“自由端”的一半.输入1和输入2同时控制输出1和输出2时,输出1和输出2的输出状态是相同的.然而,选择输出1还是输出2则需要依靠“自由端”.因此,线圈两端的输入需要一个“公共端”和一个“自由端”共同完成.通过二者输出的电势差给线圈提供需要的电压.

选针器刀号分为奇数刀号和偶数刀号,每一个“自由端”控制相邻的一个奇数刀号和一个偶数刀号的一边,而该奇数刀号和该偶数刀号的另一边则由“公共端”控制.驱动板上有两个“公共端”,一个“公共端”控制所有奇数刀号的一边,另一个“公共端”控制所有偶数刀号的一边.其结构如图5所示.该驱动方式可大大地节省MCU的I/O口数量和硬件电路数量.驱动一个具有N个刀头的磁保持选针器工作,就需要电路数量为(N/2+2)的硬件驱动控制电路.

图5 驱动电路结构

3.3 软件地址注册模块

软件地址注册需要借助独立按键以及系统灯来实现.按下按键后,MCU通过识别I/O口的电平变化来点亮系统灯,并向主控板请求新地址下发指令,以此表示进入软件地址注册等待状态.用户一旦在界面上成功下发指令,驱动板便会解析并储存新的地址信息.更改地址成功后,系统灯会灭掉,表示地址修改完毕.在整个过程中,驱动板一旦读取连接独立按键的I/O口电平变化,将立刻给主控板发送请求新地址指令.主控板可按此识别需要修改地址的选针器驱动板.

3.4 ADC报警检测电路

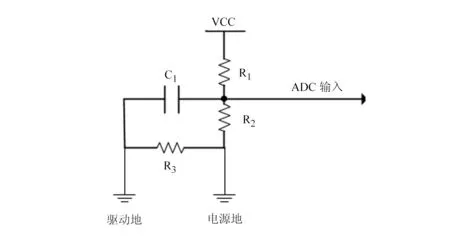

ADC报警模块的检测电路如图6所示.该电路中采样电阻R3可以将驱动地流入电源地的电流转化为电压.由于反向电动势的存在,ADC检测的地信号有一部分是负值,为了能够正常检测,驱动地信号需要进行适当的电平移位.电路中的电容C1起耦合作用,因为,电容能够通交流阻直流,所以可以防止VCC上电流流入驱动地而造成的移位偏大,最终影响测试结果.报警检测时,将叠加后驱动地信号送入ADC管脚,可用于检测电路异常.

图6 ADC报警检测电路

3.5 电源模块

由于CAN通讯芯片和MCU的工作电压都是5 V,而驱动选针器线圈需要24 V电源供电,因此驱动板需将24 V转换成稳定的5 V电压.驱动板的电源模块为MP2451开关型芯片.该芯片输入电压为3.3 ~36 V,可将24 V转换为5 V,提供不超过0.6 A的输出电流.该芯片内部开关管的开关频率高达2 MHz,且其关闭电流只需要3 μA,静态工作电流为230 μA,功耗极低.使用MP2451芯片时,只需配置反馈端和使能端的电阻分压即可达到调整输出电压值的目的.

4 软件设计

基于磁保持选针器的驱动方式软件设计流程如图7所示.选针器驱动板在软件上主要实现以下4个功能:控制驱动以完成选针器测试和提花,软件地址注册,ADC报警检测以及选针器程序升级.

图7 基于磁保持选针器的驱动方式软件设计流程

4.1 选针器驱动控制程序

圆纬机正常启动后,选针器驱动板的MCU首先初始化程序模块配置,如GPIO(General Purpose Input Output)、Timer定时器、CAN、ADC等,然后读取Flash中存储的软件地址信息,并等待随时接收主控板下发的动作指令.

程序驱动的动作包括3个部分:复位、测试和提花.用户在人机界面上执行相关的操作后,主控板将对应的指令下发至各个选针器驱动板,而MCU会根据CAN协议对指令进行解析,然后依照解析内容执行相关的动作指令[7-8].

4.2 软件地址注册程序

软件地址注册流程如图8所示.驱动板的MCU识别出连接独立按键的I/O口上电平变高后,会降低控制系统LED灯上的电平,以此来点亮LED灯并通过CAN通讯模块向主控板反馈求址信息以及当前地址信息.主控板通过CAN通讯模块将新的地址信息下发至对应的选针器驱动板后,驱动板的MCU把新的地址信息存储在片内Flash中,供下次上电开机时读取调用.

图8 软件地址注册流程

驱动板的MCU将地址信息存储成功后便将控制系统灯的I/O口电平升高,LED灯熄灭(代表地址信息已存储成功),同时反馈新的地址信息至主控板.通过这种“一来一回”的操作方式,选针器驱动板的MCU可完成对新地址的信息修改.

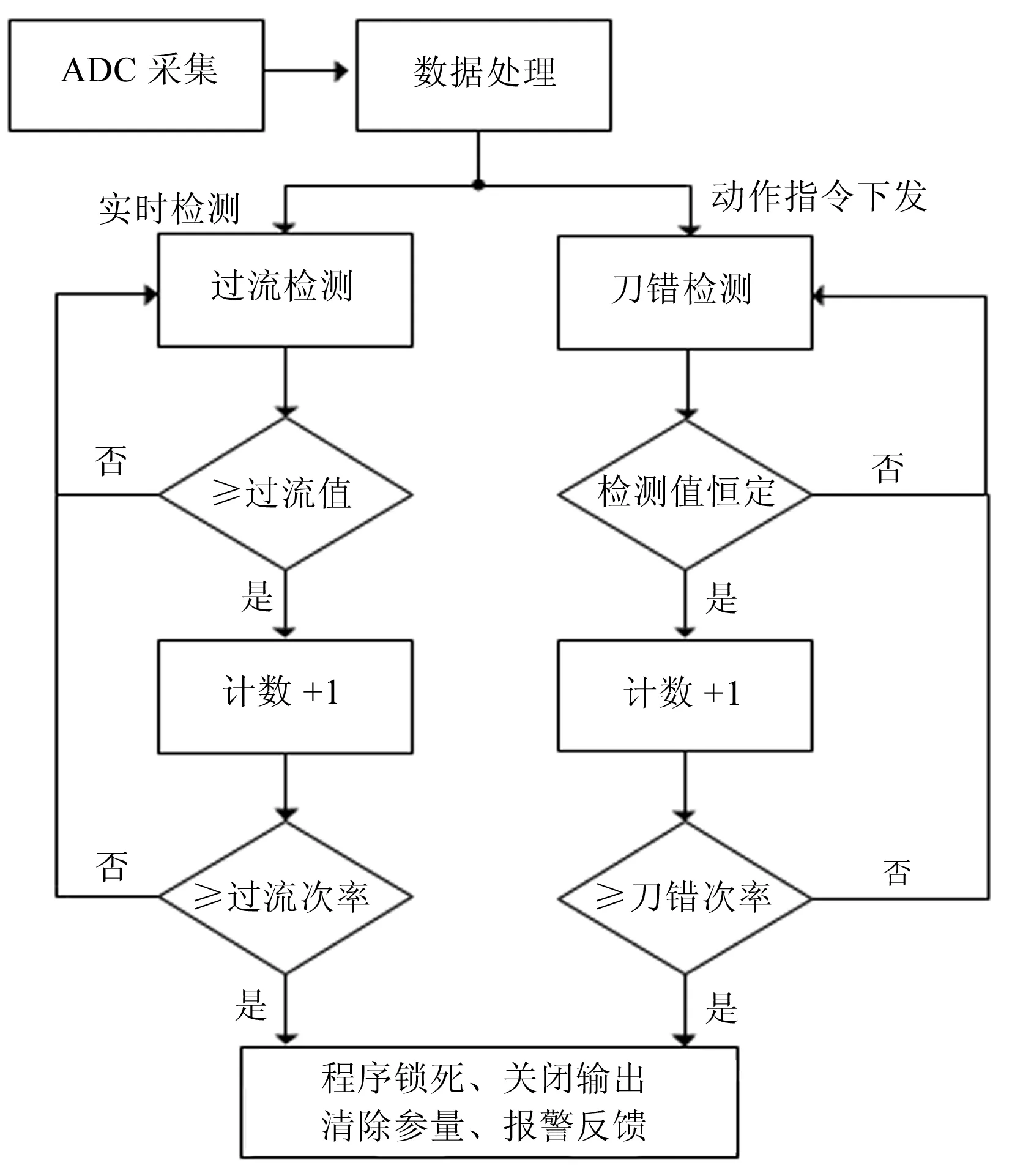

4.3 ADC报警检测程序

ADC报警模块包含过流检测和刀错检测两部分,其流程如图9所示.ADC信号采集和计算均放在每10 μs一次的定时器中断里,并且二者交替进行.在固定时间内,过流报警实时检测,当检测到的值大于过流值时,驱动板的MCU进行计数累加,当累加值超过一定值后,驱动板的MCU会关闭主程序,并向主控板反馈报警信息.同时,LED灯呈闪烁状态,代表驱动板进入报警状态.刀错报警程序用于检测选针器每个线圈对应的驱动电路是否有电信号输出.当某个驱动电路存在故障时,驱动板的MCU在执行相关动作过程中不会检测到大幅度变化的电信号.因此,在动作指令下发后的某时间段内,ADC检测到的电压值变化率不大于设定值时即认为驱动电路发生了故障.

图9 ADC报警检测流程

4.4 程序升级功能

程序升级功能使选针器驱动板无需借助烧写器便可更新程序.针对选针器装在圆纬机上不宜拆卸这一情况,用户可以通过程序升级功能来解决更新程序的问题.将C编译器IAR Embedded Workbench生成的工程bin文件拷入U盘,主控板通过液晶板的USB读取接口便可识别U盘里的bin文件信息.当主控板识别、解析bin文件信息后,bin文件由主控板按CAN指令协议打包发送给驱动板的MCU.在当前包存储成功之后,驱动板的MCU会反馈请求指令,请求主控板下发新的升级包指令.在bin文件被存入MCU的片内Flash中之后,驱动板程序会在Flash中用该部分逐步搬移并替换掉驱动板原程序[9-10].替换结束后,主控板会收到MCU发送的反馈指令,这表示选针器驱动板程序升级成功.

通过该功能,用户能够实现对单个或者多个选针器驱动板的程序升级.

5 性能测试及分析

在实际测试中,磁保持选针器线圈通电80 μs,使其半硬磁材料的磁性消除;通电100 μs,使其半硬磁材料带有相反磁性并控制刀头打动到位.考虑到选针器刀头打动提花片时会受到一定的阻力,而且不同线圈及相关材料在工艺上存在差异,因此选针器线圈通电时选择“二次通电”方案,即首先单次通电120 μs,然后关断MOS管,断电40 μs,第二次再通电40 μs,最后关断.

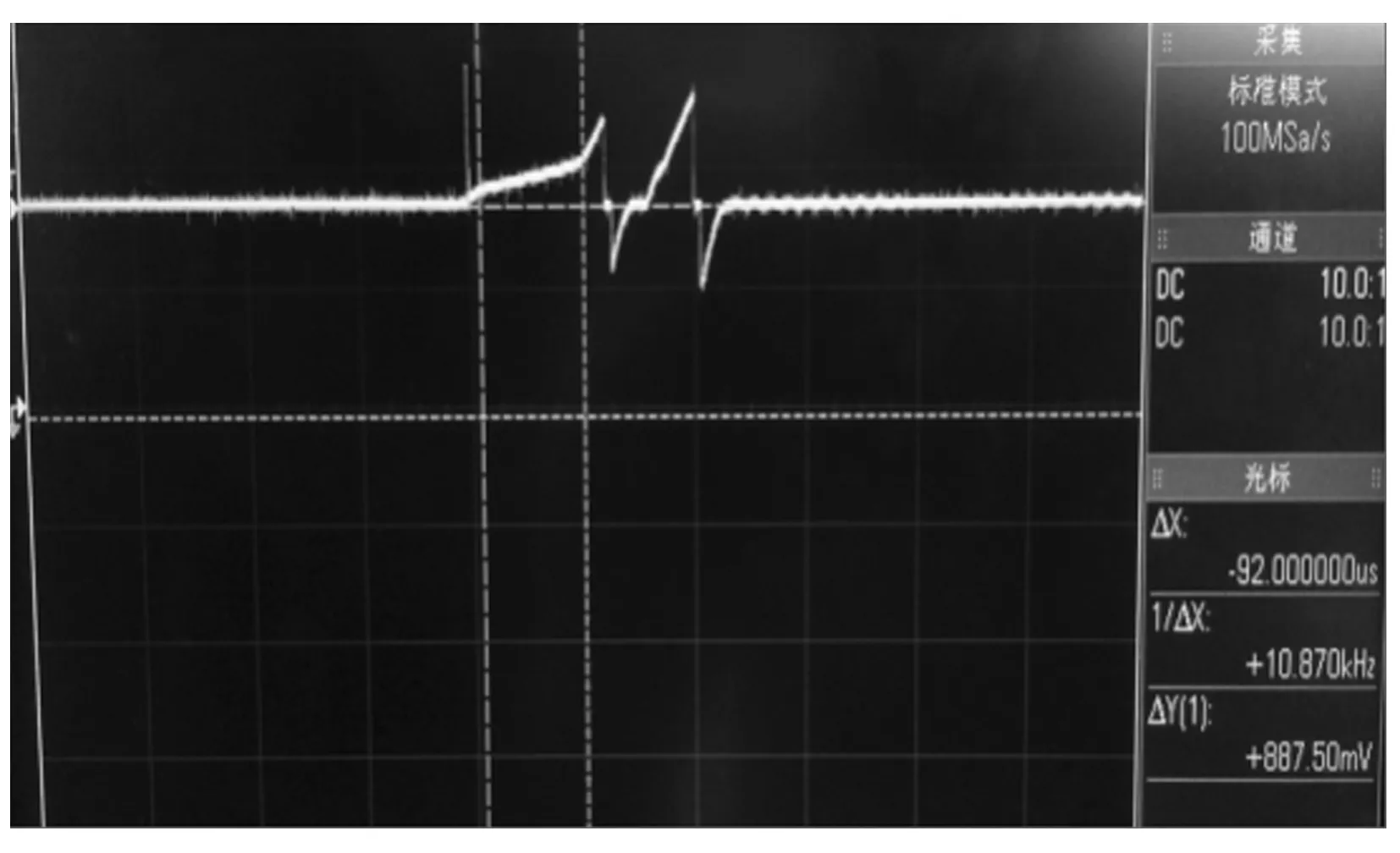

在图10所示的驱动端输出波形中,第一个高电平时间是120 μs,第二个高电平时间是40 μs.由于反向电动势的存在,选针器线圈通电被关断时,出现了电压极性相反的信号.但这并不会影响半硬磁材料充磁的质量.

图10 驱动端输出波形

图11所示为采样电阻两端的信号波形,即驱动地的电压波形.由于反向电动势的存在,该波形有正有负,然而,驱动板上的ADC检测模块只能采集正的电压值,因此应当根据该波形的负峰值以及正峰值,为其叠加电平移位信号,使驱动地信号的整体波形电压大于0 V,而其最大正峰值不超过5 V.

图11 采样电阻两端电压信号波形

图12所示为叠加后驱动地电压信号波形.通过电阻分压给驱动地叠加了0.85 V,原本不容易检测的驱动地信号达到了检测要求.当出现过流时,驱动地信号的电压值会持续大于图12中峰值电压.当电路驱动存在问题时,ADC检测模块只能持续检测到0.85 V的分压,而检测不到变化的驱动地信号.利用这些特点,驱动板的MCU便可完成过流检测和刀错检测.

图12 叠加后驱动地电压信号波形

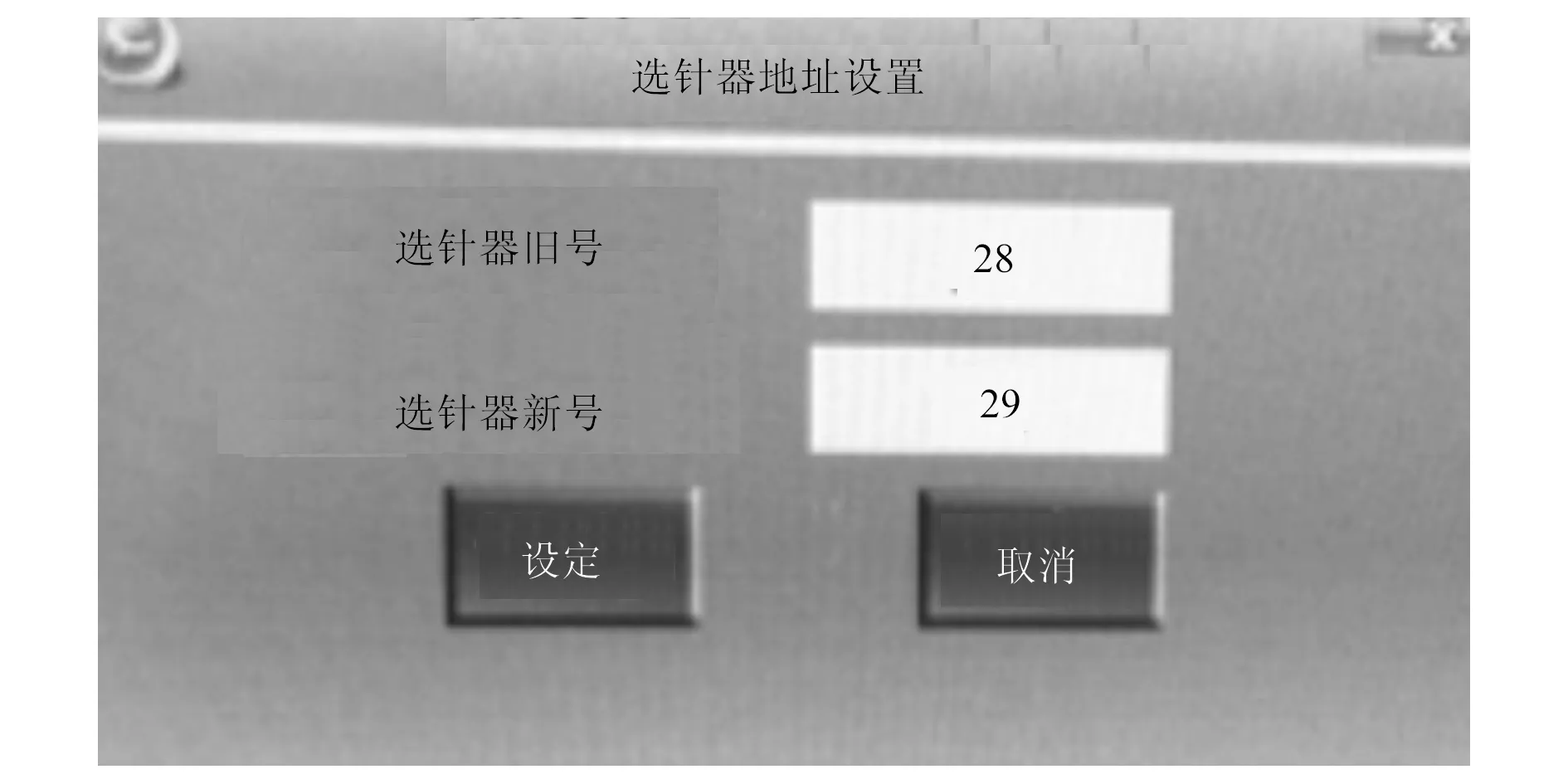

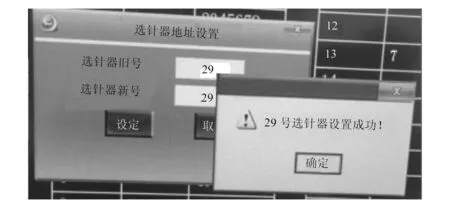

图13所示为选针器软件地址测试界面.从图中可以看出,该选针器驱动板当前地址为28.用户通过人机界面可将其修改为29(图14).

图13 软件地址测试界面

图14 软件地址设置界面

6 结束语

本文设计的选针器驱动板比传统选针器驱动电路显著减少了器件数量,改变了传统的软件地址设置方式.用软件注册方式设置驱动板地址信息代替8位拨码开关设置地址信息,不需要用户了解繁琐的二进制码,方便了挡车工操作.此外,独有的ADC报警检测模块大大提高了选针器使用的安全性,有利于维修人员直接排查故障.新的磁保持选针器驱动板投入生产应用后获得了用户的一致好评.

参考文献:

[1] 雷宝玉. 针织圆纬机的技术发展回顾[J]. 针织工业,2013(12):8-11.

[2] 张建钢.针织提花关键技术及发展趋势[J].武汉纺织大学学报,2008,21(8):20-25.

[3] 汤文宏.2010中国国际纺织机械展览会暨ITMA亚洲展览会针织机械述评[J].针织工业.2010(8):1-8.

[4] 王宝华,陈祥勤.2010中国国际纺机展圆机新技术[J].针织工业,2010(8):60-61.

[5] 肖宏年,张建钢,吴晓光,等.圆纬机电脑提花的花型数据准备[J].东华大学学报,2005,31(1):101-104.

[6] 孙志宏,陈 明,赵伯诚.HARTING电磁选针器[J].针织工业,1997(3):23-24.

[7] 黄栋明.基于Cortex-M4的总线架构提花袜机控制系统研发[D].杭州:浙江理工大学,2015.

[8] 未 印.提花圆纬机实时控制系统设计[D].杭州:浙江理工大学,2012.

[9] 张 萍.针织大圆机控制器的设计与实现[J].江南大学学报,2011,10(6):658-661.

[10]吴晓光,张 弛,张成俊,等.电子选针器下位机控制系统在大圆机上的应用[J].针织工业,2005(11):4-6.