装配类小微的流水线价值流分析与精益改善研究

2018-06-21苏志强彭广州江平宇

苏志强 许 磊, 彭广州 郭 威 江平宇

(1.西安交通大学 机械制造系统工程国家重点实验室,陕西 西安 710054;2.合肥海尔空调制造有限责任公司,安徽 合肥 230601)

当前,大规模定制、灵活多变的市场机制对企业的生产柔性和响应速度带来了巨大挑战[1].传统的大型制造企业正逐步进行业务重组、资源整合与组织再造,以提升其生产柔性和动态响应能力[2].“企业集团小微化”已成为企业集团组织模式的演化方向[3].本文所关注的正是这种大型企业通过模块化业务重组、小微化生产组织变革,形成扁平化企业架构,以快速响应动态用户需求的小微.企业集团小微化后,企业内部小微团体自主负责不同业务,这就产生了以产品装配和调试为核心业务的装配类小微.

产品装配是企业的最终生产环节,也是检验产品零部件可用性的关键阶段,产品的装配质量直接决定了产品能否实现预期的设计功能[4].对于传统的生产制造企业,其产品生产过程中约有1/3的劳动力从事与装配相关的生产活动[5].而对于装配类小微而言,所有成员均不同程度地参与装配生产活动.因此,提高产品装配效率对于装配类小微降低成本和增强企业竞争力更为关键.而对装配过程进行精益改善以降低装配中的非增值时间,提高装配线物料和信息流动速度是提升装配效率的有效途径.

装配类小微倡导“人人都是小微主”的理念,鼓励小微团体内部成员参与工厂运营和生产改善,期望不断提高产品的装配效率.但由于小微团体内部成员能力与经验参差不齐,且现有的精益改善过程量化分析能力较弱,对人工经验的依赖性较强,因此内部成员往往不能正确把握改善方向,导致改善的效率并不高.显然,这种经验式主观改善模式很难适应灵活多变的小微化生产单元,因此迫切需要建立完整且有效的精益改善流程来指导改善过程.

1 价值流分析

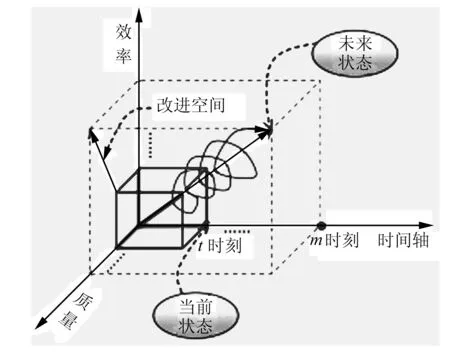

一般而言,面向制造过程的价值流是指从原材料投入到产品交付顾客的生产流[6].价值流图(Value Stream Mapping,VSM)是解析整个价值流中物流和信息流的工具.在生产改善过程中充分融入节拍、连续价值流、拉动、持续改善等精益思想,可以实现生产系统的持续化改进[7].缪周等利用价值流图实现了生产线的再设计,用生产现场改善来提高生产效率与产品质量,但缺少对改善效果的量化分析[8].Atieh A M等将价值流图分析与生产线的建模和仿真相结合,分析了玻璃生产线的制造现状,并借鉴以往经验进行生产线平衡与布局改善[9].荆全忠等以价值流图为工具分析生产线存在的问题,并设计了基于价值流图的生产线平衡重组方案[10].总之,价值流分析技术作为重要的精益改善工具已被广泛应用于生产制造过程,但现有的价值流分析方法大都聚焦于绘制价值流图,却未建立系统且有效的改善流程来指导改善过程.而且,在利用价值流图分析生产过程时,缺少对生产过程的量化评估.因此提出融合DMAIC(Define,Measure,Analysis,Improve,Control)过程的价值流分析流程模型,实现从当前价值流到未来价值流的状态演变(图1),以达成对装配流程的快速持续改善.

图1 价值流分析的状态演变

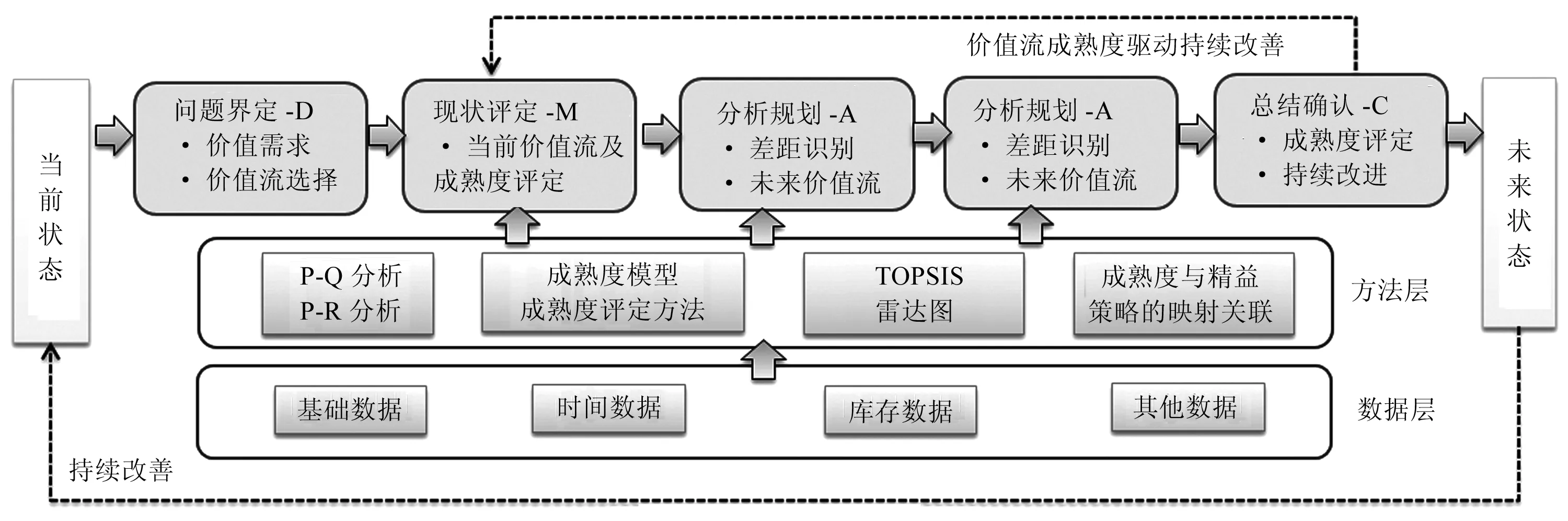

2 融合DMAIC过程的价值流分析模型

价值流分析本质上是确定当前与未来两种状态,在评定当前状态的基础上确定改进空间,实施精益策略以期达到未来状态的一种生产改善方法.在价值流分析中,当前价值流与未来价值流可以相互转变,同一阶段的未来价值流是当前价值流的改进目标,也是下个价值流循环的起点.因此,从当前生产状态到对未来规划的蓝图是一个不断改善循环、螺旋上升的提质增效过程.

价值流分析的循环往复导致分析中过分关注当前与未来两种状态,而弱化了当前到未来的过程,造成分析效果不理想.而DMAIC是对现有流程进行定义、测量、分析、改进、控制,从而降低成本,提高质量和服务的一套流程改善工具[11].价值流分析与DMAIC流程进行有机结合,能增强价值流分析的流程性与系统性,弥补现有价值流分析的不足.本文建立的融合DMAIC过程的价值流分析模型(DMAIC-VSM)如图2所示.该模型按照问题界定(D)、现状评定(M)、分析规划(A)、实施改进(I)、总结确认(C)的改善流程,以价值流成熟度为驱动,实现当前价值流到未来价值流的状态演变,使价值流成熟度成为DMAIC-VSM的核心驱动.因此,价值流成熟度也是本文分析与研究的重点.

图2 融合DMAIC过程的价值流分析模型(DMAIC-VSM)

2.1 问题界定

问题界定(D)的目的是选择价值流分析的对象.价值的需求不同,其选择逻辑也不同.若产量需求较高,则可利用P-Q分析(产品-产量分析)从众多产品中选择产量较高的分析对象进行价值流映射;若质量需求较高,则可依据产品不合格率等质量数据来确定价值流的描述对象.

2.2 现状评定

在现状评定(M)阶段,主要收集所选价值流的相关数据并绘制当前价值流图,综合评定当前价值流所处的成熟度等级(作为精益改善的出发点),并将更高级成熟度设定为价值流进化的目标.

2.3 分析规划

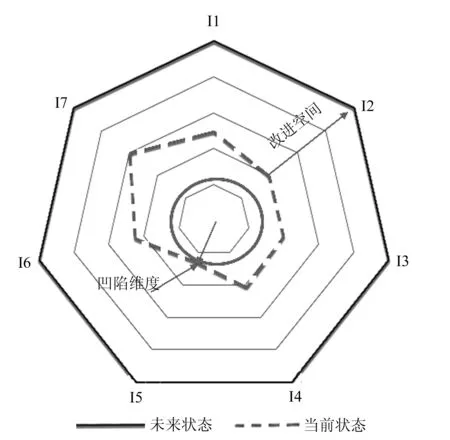

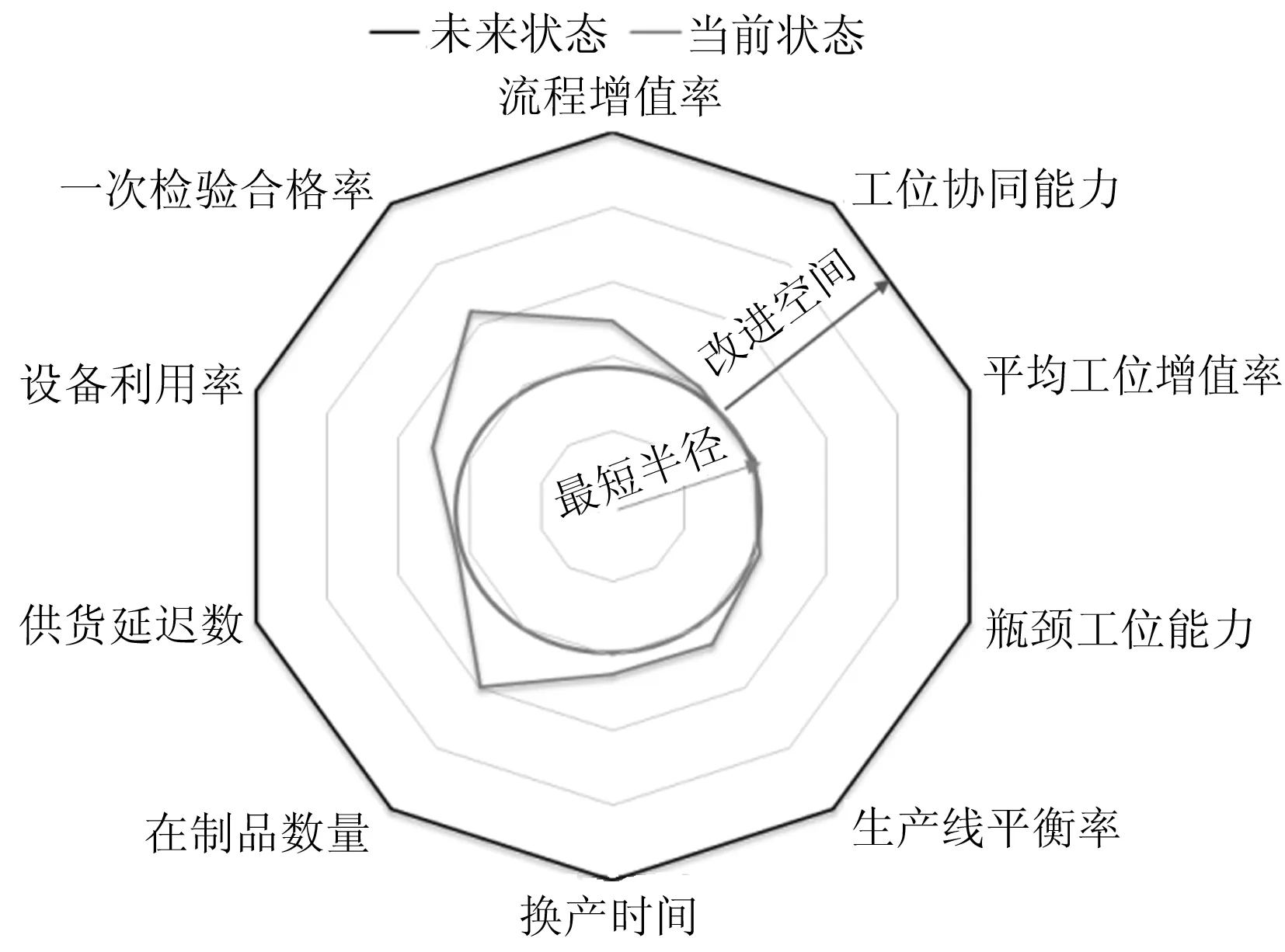

分析规划(A)的目的是以更高等级的成熟度为导向进行未来价值流规划.本文运用TOPSIS原理[12]量化当前成熟度与未来成熟度之间的差距以确定改进空间,利用雷达图使成熟度各维度的距离可视化,并识别凹陷维度(图3).

图3 价值流成熟度雷达图

2.4 实施改进与总结确认

优先选择雷达图的凹陷维度进行优化改进,通过补充、完善和持续改进其凹陷维度,雷达图一是走向正圆,表征价值流趋向均衡;二是半径扩大,表征价值流成熟度逐步提升.

在总结确认环节重新对价值流成熟度进行评定,确认是否满足预定成熟度目标.如果未达到目标则进入价值改善小循环即重新识别瓶颈维度进行持续改进;否则,寻找新的价值流分析对象并进行改进.

3 价值流成熟度的模型与评定方法

价值流成熟度评定既可评定价值流现状,又能为价值流的进化提供方向引导,它是整个价值流分析流程模型的核心.小微团体中的成员只有准确了解当前价值流的状态,评估当前价值流的成熟度,才能科学地设立成熟度进化路线、长远规划.

3.1 价值流成熟度模型

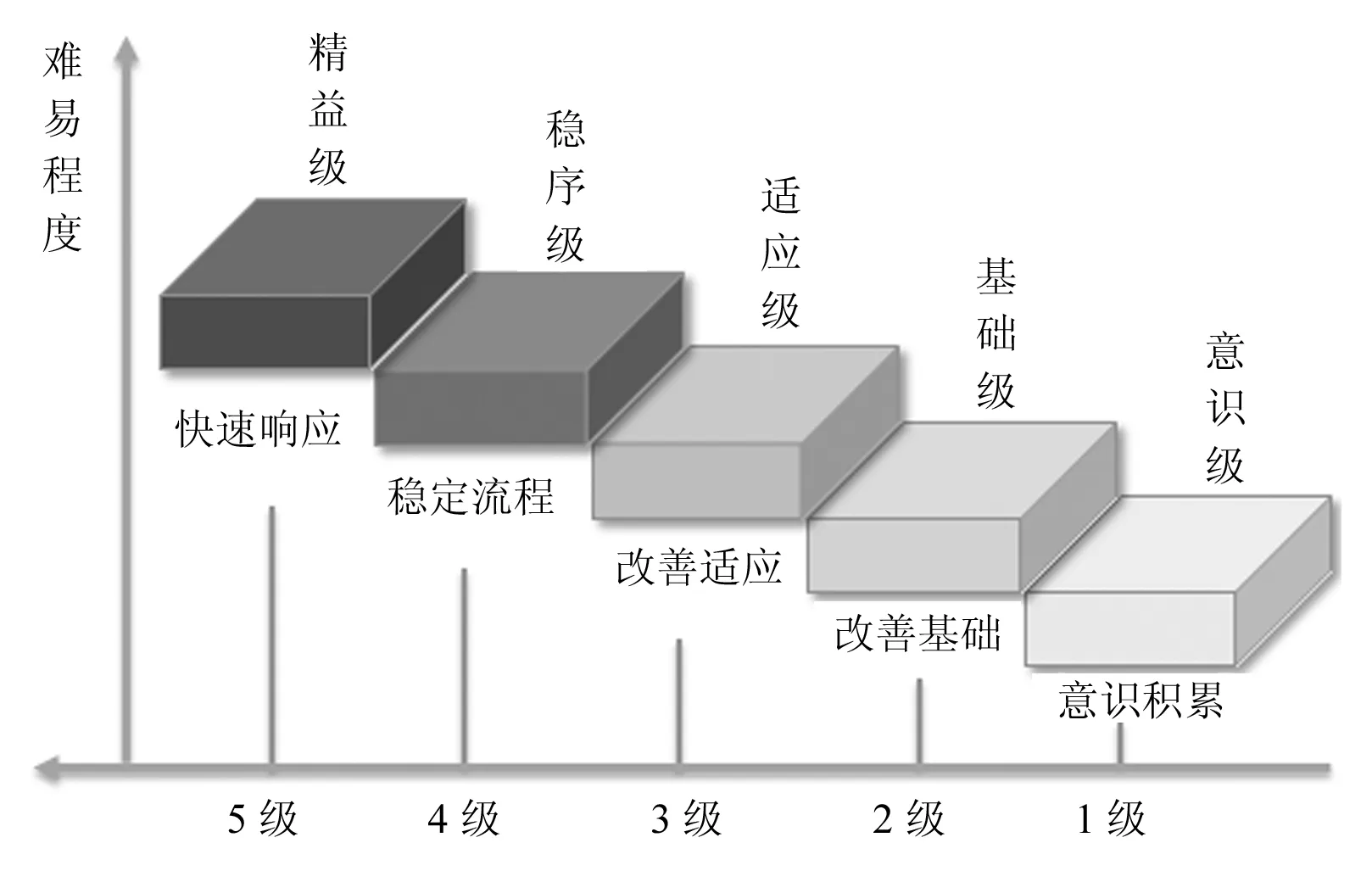

工厂小微化以快速响应用户需求为终极目标.因此,本文将快速响应定义为价值流成熟度的最高等级.在图4所示的价值流成熟度模型中,根据实现的难易程度将价值流成熟度分为5级(由低到高分别是意识积累、改善基础、改善适应、稳定流程以及快速响应).意识积累级处于个人意识的积累阶段,改进活动属于偶发行为,处于精益改善的起步阶段;改善基础级处于组织意识的积累阶段,5S等基础改进活动取得一定效果;改善适应级应用适当的精益策略,取得关键性成果,并能得到长期维持;稳定流程级建立系统的精益改进流程,持续获得改善收益;快速响应级在小微团体内形成一种文化,并可扩散到整个价值链而快速响应需求波动.

图4 价值流成熟度模型

3.2 价值流成熟度评定维度

价值流成熟度评定的目的是通过成熟度模型和评定方法来量化企业当前的生产状况,明确企业进行精益改善所处的阶段,以价值流成熟度驱动企业持续改进.实现成熟度的准确评定需要综合考虑成熟度评定的目的,确定合理的指标集,使评定指标精准、全面地反映评定对象.本文在进行企业调研的基础上,结合国内外制造企业有关生产系统评价指标的文献资料[13-14],分析并建立了价值流成熟度评定指标体系.价值流成熟度评定的维度如表1所示.

3.3 基于BP的价值流成熟度评定方法

价值流成熟度评定是一项系统工程,具有较强的非线性和时变性.传统的专家评价法在实际评定过程中工作量大,可重复性差.价值流成熟度的评定从本质上讲是一种分类问题.目前,神经网络(Artificial Neural Networks,ANNs)在解决工程分类问题中具有良好的使用性能.与传统方法相比,采用ANNs不需要构建精确的数学模型,只需通过历史评定数据自主学习就可建立黑箱评估模型.由输入层、隐藏层、输出层组成的三层神经网络,具有强映射能力、易训练等优点[15],是目前应用最广泛的网络模型之一.本文在构建价值流评定指标体系的基础上,提出了一种基于BP(Back Propagation)神经网络的价值流成熟度评定方法.

表1 价值流成熟度评定维度

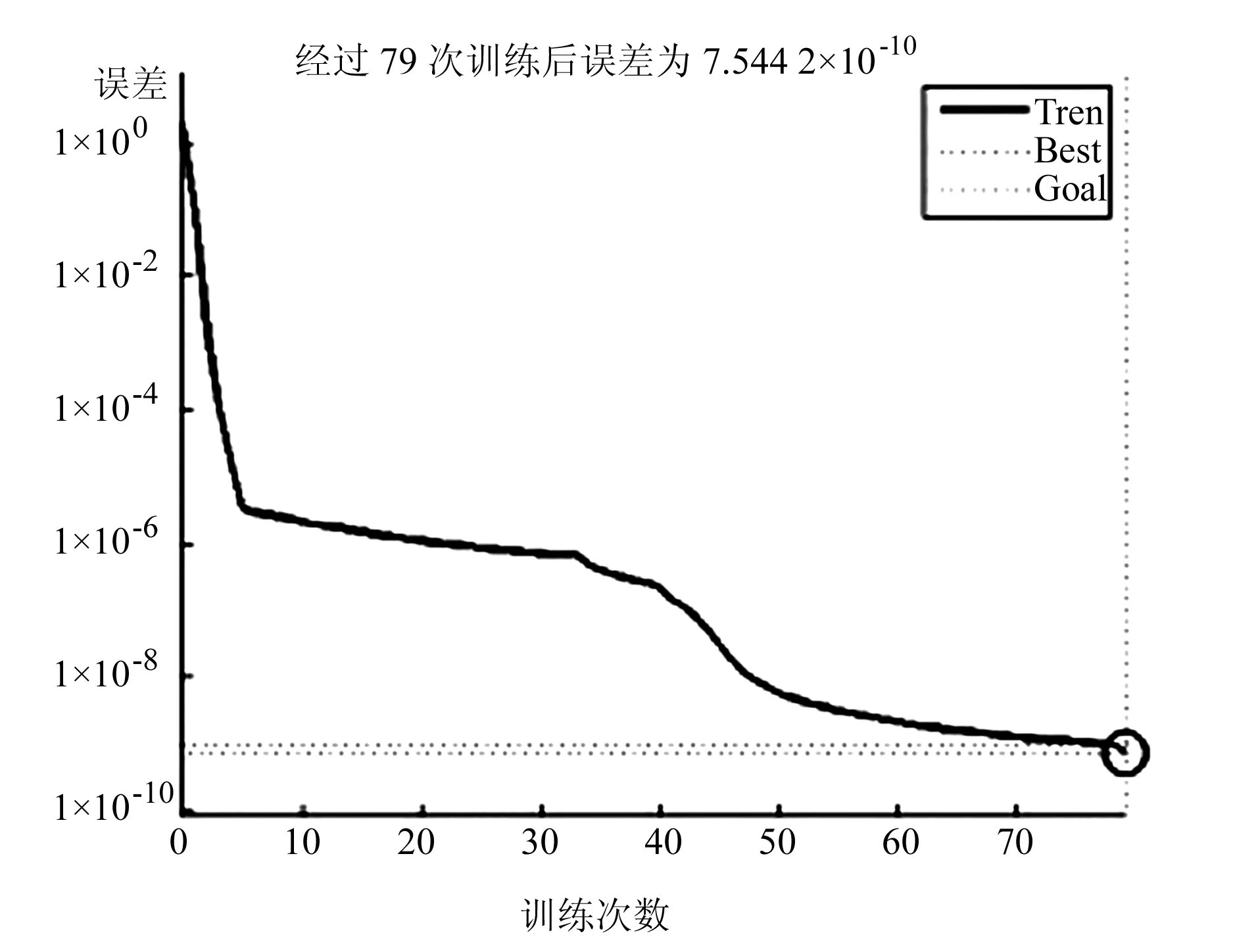

基于BP神经网络的价值流成熟度评定包括两个主要阶段:第一阶段为网络创建与训练,即由具体问题确定网络的输入、输出节点数,根据经验公式或实验法确定隐含层节点数之后,以历史价值流评定数据作为训练样本,进行权值训练;第二阶段,使用训练好的网络模型进行成熟度评定,即以价值流评定数据集作为模型的输入,将价值流成熟度代表值输出后转化成价值流成熟度等级(图5).

图5 基于BP神经网络的价值流成熟度评定逻辑框架

4 应用实例

本文以某装配类小微利用价值流图分析改善产品装配过程验证价值流分析模型的可行性. 在数字化、智能化技术推动下,该装配生产线实现了部分自动化升级,自动化水平逐步提高,但装配人员不足、装配工位负荷不均以及设备故障等因素导致新线生产效率不及老线.为此,有必要利用价值流图从精益角度出发对该新装配生产线进行分析,提升其生产效率,降低生产成本.

4.1 问题界定-D

利用P-Q分析法,选择X型产品作为价值流分析的对象,详细调研其生产过程,以获取的生产数据支撑后续决策分析.

4.2 现状评定-M

4.2.1 价值流现状图

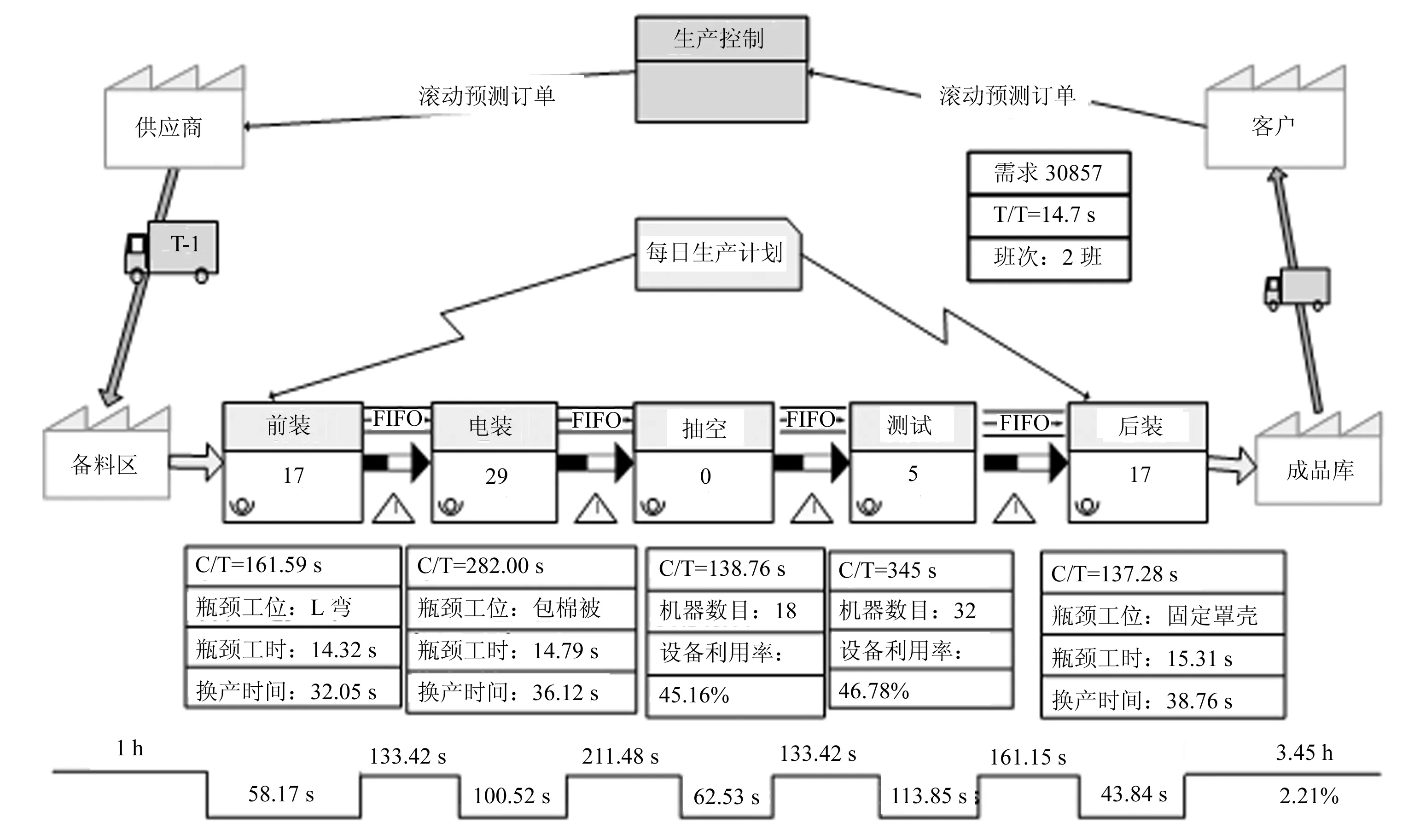

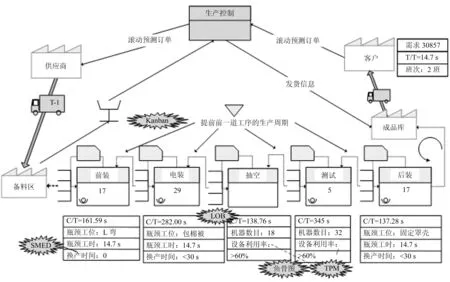

在详细调研某装配类小微X型产品装配过程的基础上,搜集相关生产数据,绘制了图6所示的价值流现状图.

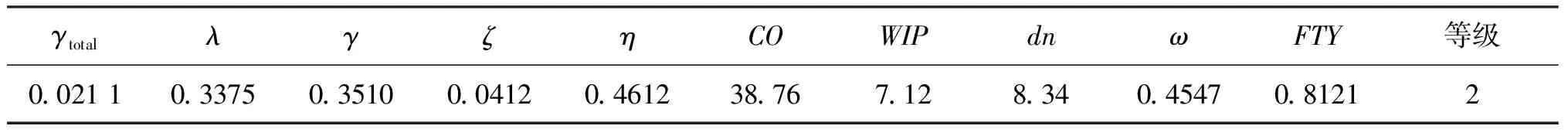

4.2.2 当前价值流成熟度评定

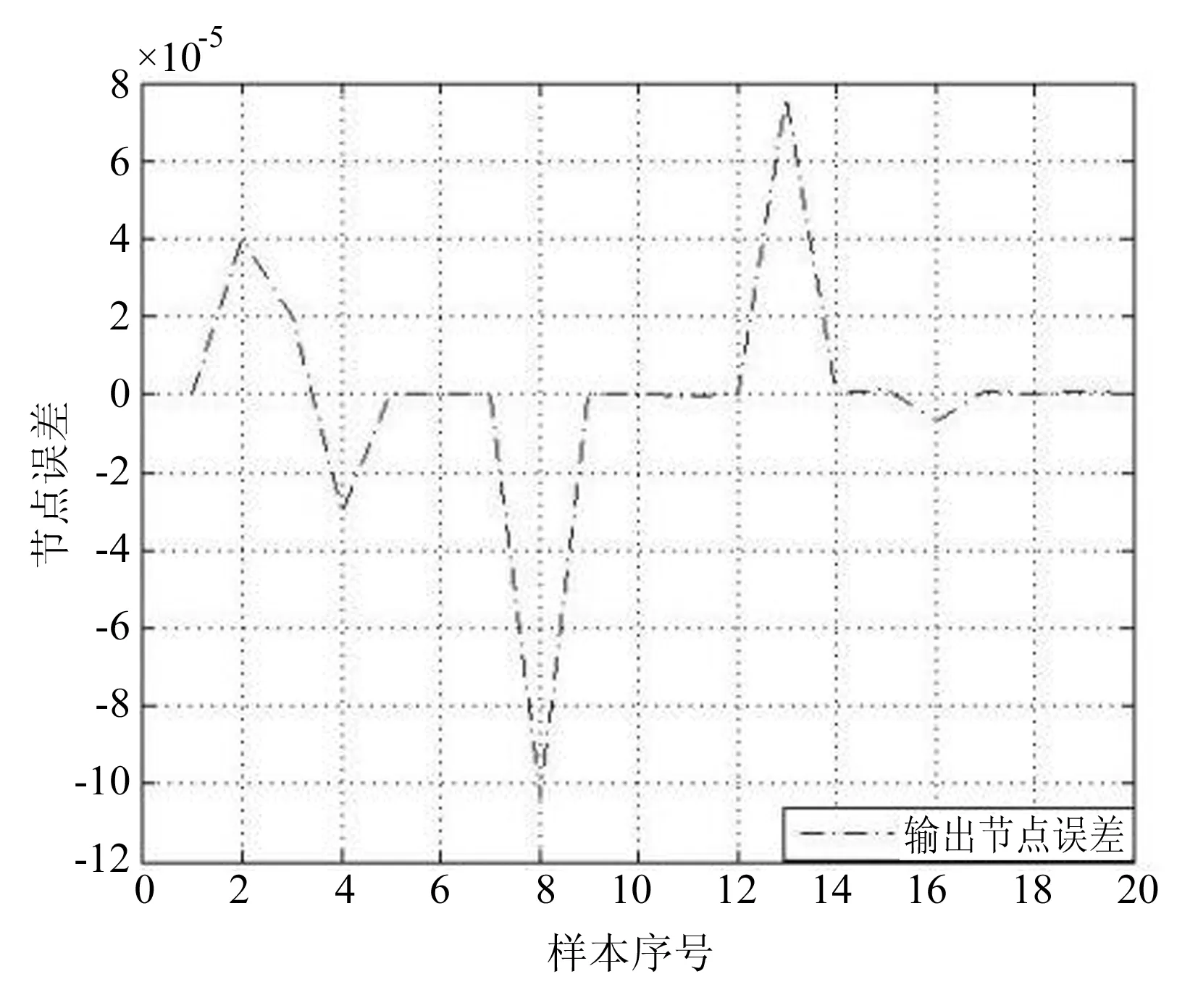

首先进行神经网络模型的创建与训练.神经网络的输入为10个评定指标值,输出为成熟度等级代表值.网络的输入和输出神经元个数分别设置为10和1.经过试验,该神经网络的隐含层节点数为7时,网络性能最佳.因此,可确定网络结构为10-7-1,采用L-M算法,设置误差精度为10-9. 选择表2中20 个样本进行训练, 经过79 次训练便达到了目标精度.图7所示为误差收敛过程.图8所示为输出节点的误差曲线.

图6 某装配类小微X型产品的价值流现状图

然后,根据表1中各评定维度计算方法,得到当前价值流成熟度评定指标值(表3).将这些评定指标值输入训练后网络进行训练,可得出当前价值流成熟度为2级.

表2 样本数据

注:表中均为无量纲量.

表3 当前价值流成熟度评定指标值

注:表中均为无量纲量.

4.3 分析规划-A

当前价值流成熟度等级为2级,表明当前价值流处于改善基础阶段.将3级成熟度设为未来价值流进化目标,运用TOPSIS法确定各维度在1级成熟度与3级成熟度之间的位置,并将结果用雷达图表示出来(图9).该雷达图中当前状态与未来状态之间即为改进空间.

图7 误差收敛过程

图8 输出节点的误差曲线

图9 改进空间雷达图

优先选择雷达图中较短半径维度进行改善.在图9中,较短半径维度包括平均工位增值率、供货延迟数、瓶颈工位能力和生产线平衡率.由此可见,当前价值流存在的主要问题为:工位增值率较低,存在较多的浪费与非增值活动;供货延迟数较大,准时化生产程度不高;瓶颈工位能力低,瓶颈工时与客户需求节拍不匹配;生产线平衡率较低,工位负荷不均.

结合当前价值流中存在的问题,本文设计了某装配类小微X型产品的未来价值流图(图10).其改善目标主要集中在以下两个方面:一是降低由工位负荷不均、换产、停线等造成的时间损失,以提高生产线平衡率和工位增值率;二是从客户需求端出发,采用看板拉动方式实现准时化生产.

4.4 实施改进-I

本文按照未来价值流图(图10)中规划的方向对不同节点进行了持续改进.

(1) 针对装配过程中因工位负荷不均、人员配备状况不佳而影响装配周期的瓶颈工序,运用5W1H(Why,What,Where,When,Who,How)提问技术,结合ECRS(Eliminate,Combine,Rearrange,Simplify)原则对部分子工序进行合理拆分与合并,以实现均衡生产.

(2) 通过鱼骨图、故障树分析发现,停线问题的主要原因在于人员(操作慢、不熟练、操作不良).因此,制定相应的标准操作程序并加强人员培训,以减少人员问题造成的停线.此外,开展TPM(Total Productive Maintenance)活动来降低设备故障率,从而进一步降低停线造成的时间损失.

(3) 在换产方面,结合生产实际,尽量将内部作业转化成外部作业(包括物料的及时更换、设备参数的提前调整等),并设计合理的工装以缩短换产时间.

(4) 对于物料配送不及时问题,建立JIT(Just In Time)拉动看板来保证物料的准时化配送,确保瓶颈工位时间与客户需求时间一致,并最终达到在需要的时间按需要的量生产需要的产品.

4.5 总结确认-C

通过实施精益改善方案,采用看板拉动方式实现线边物料的准时化配送,从备料区到总装线的物料配送周期缩短了一半.经过装配线平衡,各工位周期有不同程度的缩短,瓶颈工时由原来的15.31 s 降至14.53 s,换产时间由原来的38.76 s降至28.00 s.改善前后部分指标对比如表4所示.

按照规划的未来价值流对现有的装配流程进行持续改进,在不增加投入的情况下,提高了生产效率,满足了市场的需求.

将改进后的价值流各指标输入成熟度评定网络模型,得出的改进后价值流成熟度为3级.总结确认后,可进入价值流分析改善的下一循环.

图10 某装配类小微X型产品的未来价值流图

表4 改善前后部分指标对比

5 结束语

价值流分析有利于发现装配流程中的浪费与非增值环节.目前,小微企业面临激烈的市场竞争,通过降低成本来增强其竞争力一直是诸多小微企业追求的目标,而利用系统性价值流分析实现提质增效的成功案例并不多.本文构建了融合DMAIC过程的价值流分析流程模型,以价值流成熟度为驱动,对装配线进行持续改进;将DMAIC-VSM应用于某装配类小微的生产实际,取得了理想的效果.这也可以为其他生产类小微降低成本,提高效率提供借鉴.

参考文献:

[1] Alptekino A,Lu A,Corbett C J. Mass customization vs mass production: Variety and price competition[J]. Informs Institute for Operations Research and the Management Sciences,2008,10(2):204-217.

[2] 江平宇,丁 凯,冷杰武. 社群化制造:驱动力、研究现状与趋势[J]. 工业工程,2016,19(1):1-9.

[3] Dahlgren E,Gocmen C,Lackner K,et al. Small modular infrastructure[J]. The Engineering Economist,2013,58(4):231-264.

[4] 周思杭. 产品装配质量设计、预测与控制理论、方法及其应用[D]. 杭州:浙江大学,2013.

[5] 杨建国,李蓓智. 面向并行工程的DFA理论与实践[J]. 成组技术与生产现代化,1994,11(4):30-32.

[6] Rother M,Shock J. Learning to see: Value stream mapping to create value and eliminate muda[M]. Cambridge: Lean Enterprise Institute,2009.

[7] Rahani A R,Al-Ashraf M. Production flow analysis through value stream mapping: A lean manufacturing process case study[J]. Procedia Engineering,2012,41:1727-1734.

[8] 缪 周,徐克林,李振飞. 基于价值流图的生产线再设计:案例研究[J]. 工业工程,2009,12(5):115-119.

[9] Atieh A M,Kaylani H,Almuhtady A,et al. A value stream mapping and simulation hybrid approach: application to glass industry[J]. The International Journal of Advanced Manufacturing Technology,2016,84(5):1573-1586.

[10] 荆全忠,杨 晶. 基于价值流图的抽油杆生产线平衡优化研究[J]. 工业工程与管理,2014,19(5):18-23.

[11] Sokovic M,Pavletic D,Pipan K K.Quality improvement methodologies——PDCA cycle,RADAR matrix,DMAIC and DFSS[J].Journal of Achievements in Materials & Manufacturing Engineering,2010,43(1):476-483.

[12] Jang W,Hong H U,Han S H,et al.Optimal supply vendor selection model for LNG plant projects using Fuzzy-TOPSIS theory[J].Journal of Management in Engineering,2016,33(2):1-10.

[13] 李中阳,齐二石,安景玲.制造企业生产系统效率评价体系研究[J].制造业自动化,2004,26(8):47-50.

[14] 朱 理,苏宏业,沈清泓.基于关键性能指标的流程行业制造执行系统评价体系[J].计算机集成制造系统,2012,18(12):2643-2649.

[15] 刘智辉,陈洪立,江先志.基于OpenCV的人工神经网络字符识别研究[J].成组技术与生产现代化,2017,34(1):53-57.