基于ANSYS对GV180隔膜压缩机缸套配合方式的优化

2018-06-21邹昌利

王 健,巴 鹏,王 浩,邹昌利

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

隔膜压缩机是一种特殊结构的压缩机.在隔膜压缩机中,电动机的旋转运动由曲轴、连杆机构转换成活塞的往复运动,活塞的移动驱动液体在腔内流动,使膜片颤动,完成气体的吸气—压缩—排气运动过程.由于压缩机膜腔不需要润滑,密封性良好,腔内气体不与任何润滑剂接触,压缩气体的纯净度极高,因此它特别适用于稀有气体的压缩、输送和装瓶,也可对腐蚀性强、有毒、易爆的气体进行压缩.但是,隔膜压缩机的缸套工作环境比较恶劣,承受着液压油施加的交变载荷,在强度满足设计要求的情况下仍经常发生断裂,造成压缩机的非正常停机,严重影响工作效率,甚至造成巨大的经济损失.随着科学技术的发展,CAD/CAE/CAM 软件仿真分析方法被不断改进,联合仿真技术的应用已十分广泛.CAD 软件具有强大的三维建模功能,CAE 软件为模型的有限元分析及优化建立了技术平台.

为了研究隔膜压缩机缸套断裂的原因,找到相应的解决方法,本文拟基于ANSYS软件对该型压缩机缸套进行有限元分析,以改进并优化缸套的配合方式.

1 缸套的受力分析

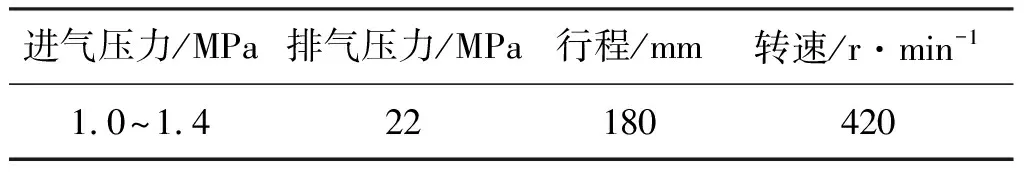

GV180隔膜压缩机基本参数如表1所示.

表1 GV180隔膜压缩机基本参数

图1所示为GV180隔膜压缩机气缸组件.缸套法兰与缸体之间用螺栓紧固.缸套内壁承受液压油的压力、活塞的侧向力和摩擦力的作用.其中活塞的侧向力与摩擦力可忽略,主要考虑液压油的压力对缸套的作用.在工作过程中,缸内液压油的压力随着活塞的往复运动而周期性变化,活塞向上运动时,缺内压力不断升高,最高压力为排气压力的1.1倍;活塞向下运动时,缺内压力不断降低.由此可知,缸套受液压油交变载荷的作用.缸内液压油压力的变化如图2所示.

图2 液压油压力的变化

2 缸套的有限元分析

2.1 有限元分析模型的建立

根据GV180隔膜压缩机缸套的实际结构,利用Solidworks建立三维实体模型,然后将建立的缸套三维模型导入ANSYS中,对缸套进行静力学分析.静力学分析前,需要完成材料属性赋予、模型网格设置与划分、边界条件的设定等[1-3].缸套的材料属性如表2所示.

表2 缸套的材料属性

采用ANSYS的自由网格划分功能划分模型网格.划分后网格共 251 647 个节点,156 212 个单元.有限元网格划分模型如图3所示.

图3 有限元网格划分模型

2.2 工作载荷的加载

缸套与缸体由4个螺栓紧固连接.根据缸套的实际工作状况施加边界条件,在缸套法兰的4个光孔面施加固定约束.缸套外径与缸体内径的配合方式为间隙配合.缸套外径的尺寸公差为φ100f8,上偏差为-0.036 mm,下偏差为-0.090 mm;缸体内径为φ100H7,上偏差为+0.035 mm,下偏差为0.缸套外壁与缸体内壁间隙为0.036~0.125 mm,单边间隙为0.018~0.0625 mm.因此,缸套外壁无约束.缸套的内表面和上表面与液压油接触,在两个表面施加压力载荷,油压随活塞的往复运动而周期变化.取油压的最大值进行加载,油压大小为排气压力的1.1倍.P排=22 MPa,P油=1.1×P排=24.2 MPa.油压按均布载荷作用于缸套表面.缸套施加载荷情况如图4所示.

图4 缸套施加载荷情况

2.3 有限元静力分析

第四强度理论表达式为:

(1)

式中:σ为等效应力;σ1为第一主应力;σ2为第二主应力;σ3为第三主应力.

通过ANSYS有限元软件分析计算,可得到Equivalent Stress应变云图和Equivalent Strain应力云图.当缸内压力达到24.2 MPa时,缸套的等效应变云图和应力云图如图5所示.

图5 缸套在最大载荷下的等效应变与应力云图

由图5(a)应变云图可知,缸套外壁在最大载荷下的位移为0.015 4 mm;由图5(b)应力云图可知,缸套最大等效应力出现在台肩处为248.9 MPa.安全系数取2.5,可计算出缸套材料QT600-3的应力许用值[σ]=145 MPa,结合应力云图分析可知,在缸套台肩处存在应力集中现象,应力超过了许用值.

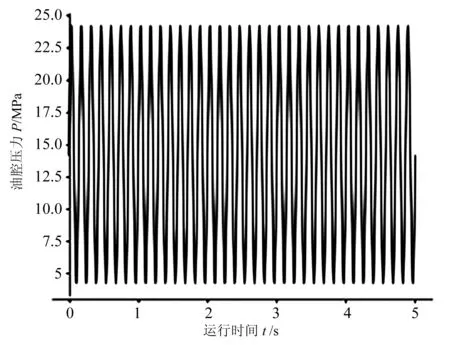

2.4 有限元疲劳分析

受力分析可知,在压缩机的工作过程中,缸套受到交变载荷的作用,足够多的循环扰动之后容易形成裂纹或者断裂.可基于疲劳分析设计理论的总寿命法对缸套疲劳寿命进行分析[4-5].QT600-3材料的S-N曲线如图6所示.在静力分析的基础上,可对缸套进行疲劳分析[4].缸套的疲劳分析结果如图7所示.

图6 QT600-3材料的S-N曲线

图7 缸套的疲劳寿命与安全系数云图

有限元分析结果显示,缸套受循环变载荷作用时,整体上能够满足总寿命法的疲劳设计要求,但是在局部存在缺陷.对图7分析可知:缸套台肩处最大循环次数为89 004次,根据实际工况计算,缸套的寿命为15 d左右,与实际缸套断裂的时间基本相符;局部的安全系数不满足设计要求,存在设计缺陷,缸套的疲劳寿命达不到实际使用要求.

3 对缸套配合方式的优化

基于ANSYS软件对缸套进行有限元分析可知,缸套的设计存在缺陷,不能保证其使用寿命.加大缸套壁厚,提高缸套强度,可以提高缸套的使用寿命,但是如果加大壁厚,缸体的结构就会发生改变,机组的整体改动较大,制造成本会提高,设计周期会变长,不利于生产.对原设计方案进行静力分析可知,缸套外壁在最大载荷下径向位移为0.015 4 mm,缸套的最大径向位移值小于单边间隙(0.018~0.062 5 mm),缸套外壁处于无约束状态[6].因此,在不改变缸体结构的前提下,将缸套外径与缸体内径的配合方式由间隙配合改为过盈配合,配合公差由φ100H7/f8改为φ100H7/p6,过盈量在0.002~0.072 mm之间,利用缸体的内壁对缸套进行约束,可防止径向位移,进而避免台肩处的应力集中,提升缸套的使用寿命.针对这一改进方案,再次进行ANSYS有限元分析,以验证其合理性及可靠性[7].

缸套与缸体配合方式优化前后的其他约束条件不变,并在添加约束条件时根据优化后配合方式对缸套的外壁进行固定约束,限制缸套的径向位移.优化后的分析结果如图8所示.

图8 配合方式优化后的缸套等效应力云图与疲劳寿命云图

由图8(a)可知,改进配合方式后缸套的整体应力明显降低[8],虽然其台肩处仍存在应力集中现象,但是该处应力远小于许用值,静强度可满足设计要求;由图8(b)可知,缸套的疲劳寿命与载荷的循环次数相等,属于无限寿命,能够满足实际工作要求.

4 结 论

(1)在原设计方案中,缸套的台肩处存在应力集中且应力超过了许用应力值,经过一定时间的循环加载,损伤不断积累会导致缸套的疲劳断裂.

(2)基于ANSYS软件对缸套进行有限元计算,确定了缸套的断裂原因.将原设计方案中缸套与缸体的间隙配合方式改为过盈配合,缸套的静强度增大,疲劳寿命提升.

(3)在压缩机产品设计过程中,针对零部件受到的交变载荷作用,在满足材料静强度要求的情况下,应当充分考虑其疲劳寿命.

参考文献:

[1] 郝 强,朱梅林.内燃机气缸套受冲击载荷时的有限元分析[J].华中理工大学学报,1995,23(9):58-62.

[2] 马庆镇,姜树李,郭晨海,等.基于有限元方法的YZ4DE柴油机气缸套变形分析研究[J].内燃机工程,2008,29(4):59-63.

[3] 姜 玲.压缩机气缸套静力有限元研究[J].煤 矿 机 械,2011,32(8):73-75.

[4] 莫 丽,黄 岗,黄崇君,等.液氮泵内缸套有限元强度与疲劳分析[J].石油机械,2012,40(9):96-99.

[5] 张庆华,李宗义.基于ANSYS的BW380/8泥浆泵缸套有限元分析[J].河北省科学院学报,2015,32(2):39-42.

[6] 杜玉浩,刘大鹏,柳海涛,等.基于有限元的某船用柴油机缸套变形分析[J].内燃机与动力装置,2017,34(4):49-52,63.

[7] 赵 斌.基于有限元技术气缸套的模态分析与可靠性优化[J].压缩机技术,2006(5):8-11.

[8] 焦 圳,盖永庆,王晓冬,等.M型氧气压缩机气缸套有限元分析及参数化设计[J].工具技术,2015,49(1):41-43.