迷宫压缩机高速轴系优化设计分析

2018-06-21邹昌利张秀珩

邹昌利,张秀珩,薛 佳,王 浩,王 健

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

随着制造业的发展,近年来压缩机被广泛应用于民用、国防等领域,新型压缩机不断涌现.迷宫压缩机依靠高效率、低能耗和低噪声等优势已成为性价比很高的一种动力设备,被广泛使用.

压缩机根据工作原理的不同,可以分为容积式和动力式.迷宫往复式压缩机就是容积式压缩机的一种,其曲轴连杆在机体内做往复运动,活塞在气缸中压缩气体,改变气体容积,使动能转变为气体能.在压缩机曲轴转动过程中,其轴系受到大小和方向都在变化的周期性变载荷作用.曲轴是其核心部件也是主要的受力部件,极易发生扭转共振.振动会导致轴系疲劳破坏,降低疲劳强度,也会加剧其连接部件的磨损,直接降低压缩机的可靠性及寿命[1].

本文以新型6列迷宫压缩机为研究对象,运用ANSYS Workbench有限元分析软件对曲轴轴系进行扭转振动分析,在保证压缩机正常工作效率的同时,通过改变曲轴的结构参数,对其进行优化设计,并从理论上分析结构的变化对曲轴轴系扭转振动的影响.

1 轴系力学分析及其建模

1.1 轴系力学分析

往复式压缩机的主要驱动机构是曲柄连杆机构.压缩机整个轴系在工作过程中主要承受驱动力矩载荷、惯性力、气体压力和摩擦力的作用.其中,惯性力由两部分组成,即曲轴旋转产生的旋转惯性力和连杆活塞运动产生的往复惯性力;摩擦力也包括两种,即部件接触表面间相对运动产生的旋转摩擦力和往复摩擦力.在实际工况中,摩擦力相对于其他力来说很小,计算时常把它视为定值,通过摩擦功率值推算即可.

1.2 轴系建模

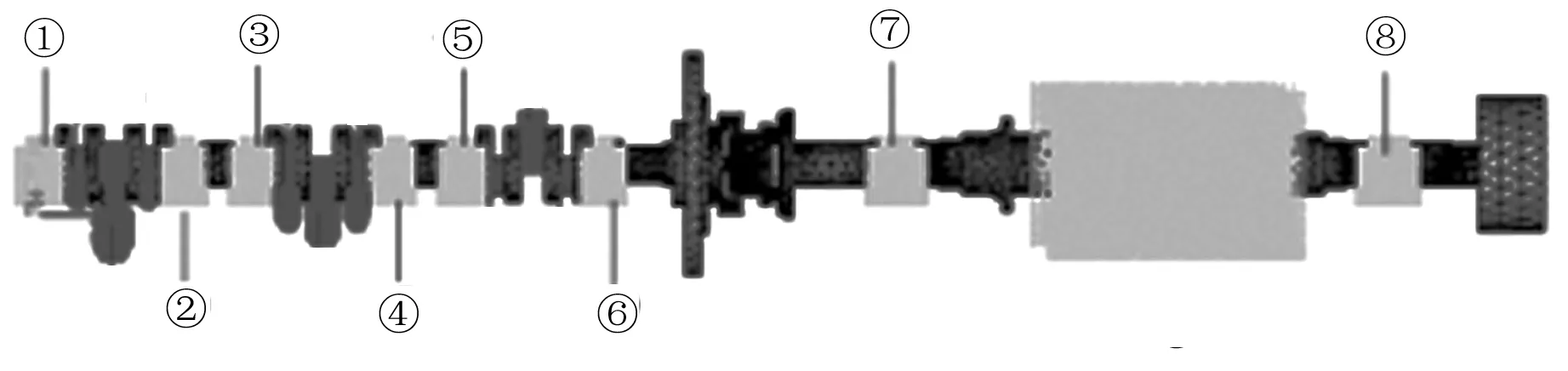

按照有限元分析方法的基本步骤,简化对动力学影响小的结构,利用Pro/E三维软件建立曲轴轴系的实体仿真模型,主要包括曲轴、飞轮、驱动电机、联轴器等.

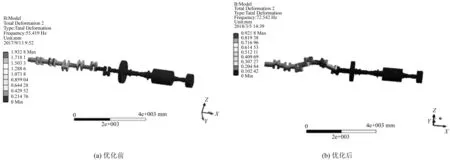

本文主要讨论曲轴结构设计参数优化对轴系扭转振动的影响.为了提高迷宫压缩机曲轴轴系的强度,减轻振动对高速轴系的影响,减少可能产生的扭转共振次数,同时提高压缩机轴系的工作转速,对轴系设计方案进行了优化(表1).轴系的主要材料属性如表2所示.因压缩机曲轴不属于简单结构,应采用适合不规则结构的网格划分节点单元类型,故选用自由网格划分法对其局部进行细化.网格划分后高速轴系的有限元模型如图1所示.

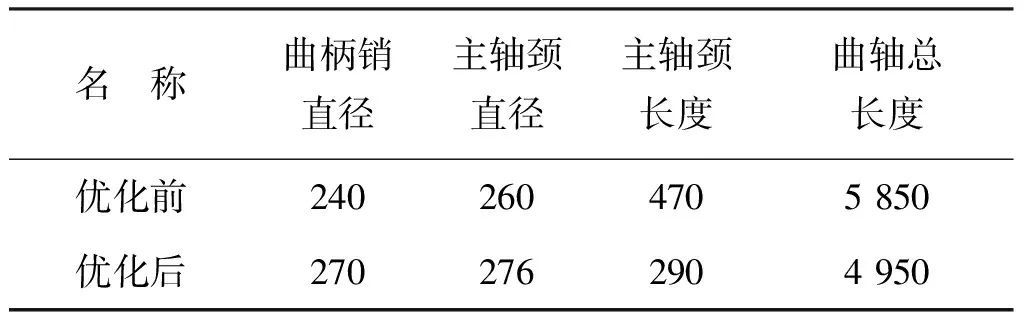

表1 优化前后轴系设计方案 mm

表2 轴系的材料属性

图1 高速轴系的有限元网格划分模型

2 轴系静力学分析

曲轴轴系静力学分析是校核及判断轴系强度的有效方法,只有在满足静强度和疲劳强度要求的前提下,才可进行有效的动力学分析[2].在进行力学分析之前,需要对实体模型施加约束和载荷边界条件,即在曲轴轴承处施加径向轴承约束,对曲轴右端和电机转动轴施加轴向位移约束.将计算出的轴系承受载荷与已知的电机驱动力矩分别加载到轴系实体模型各处,完成载荷边界条件的施加.设压缩机列数从左侧向右侧排列,则轴系8个轴承施加的径向位移约束如图2所示.

图2 轴系8个轴承的径向位移约束

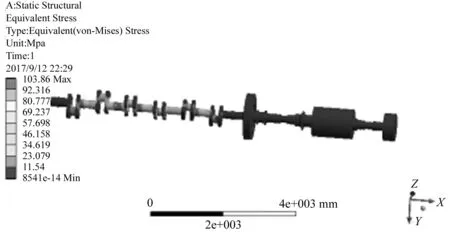

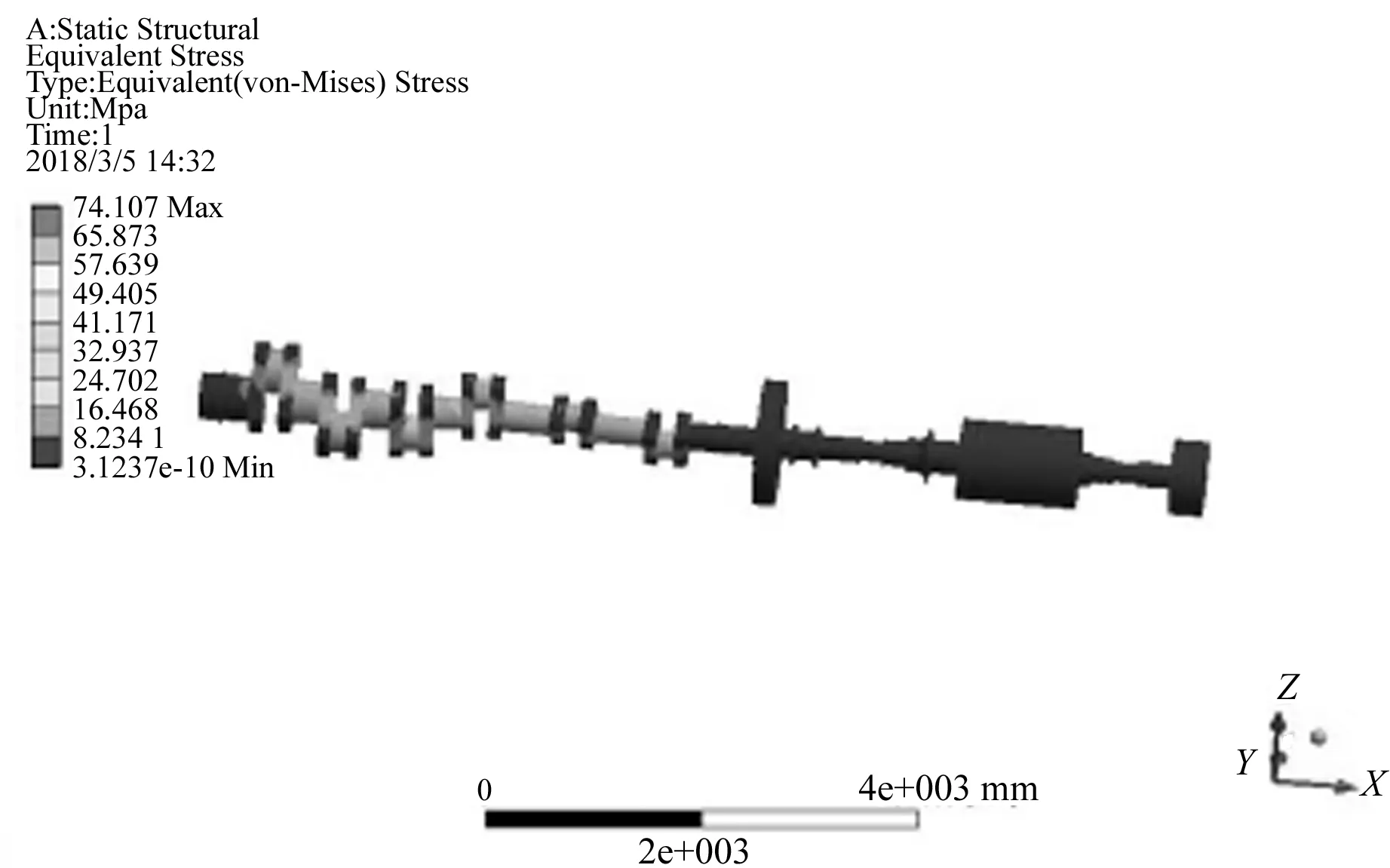

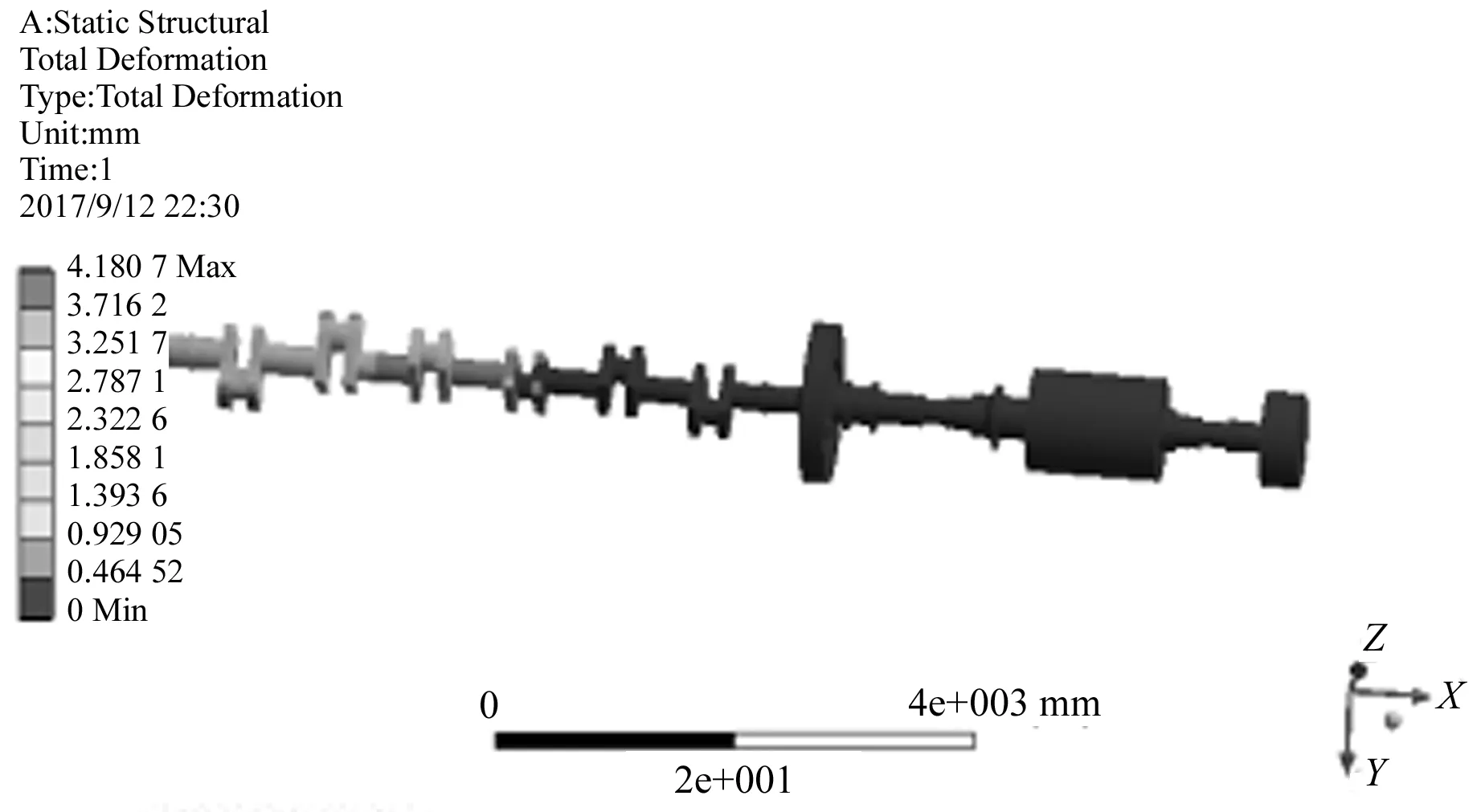

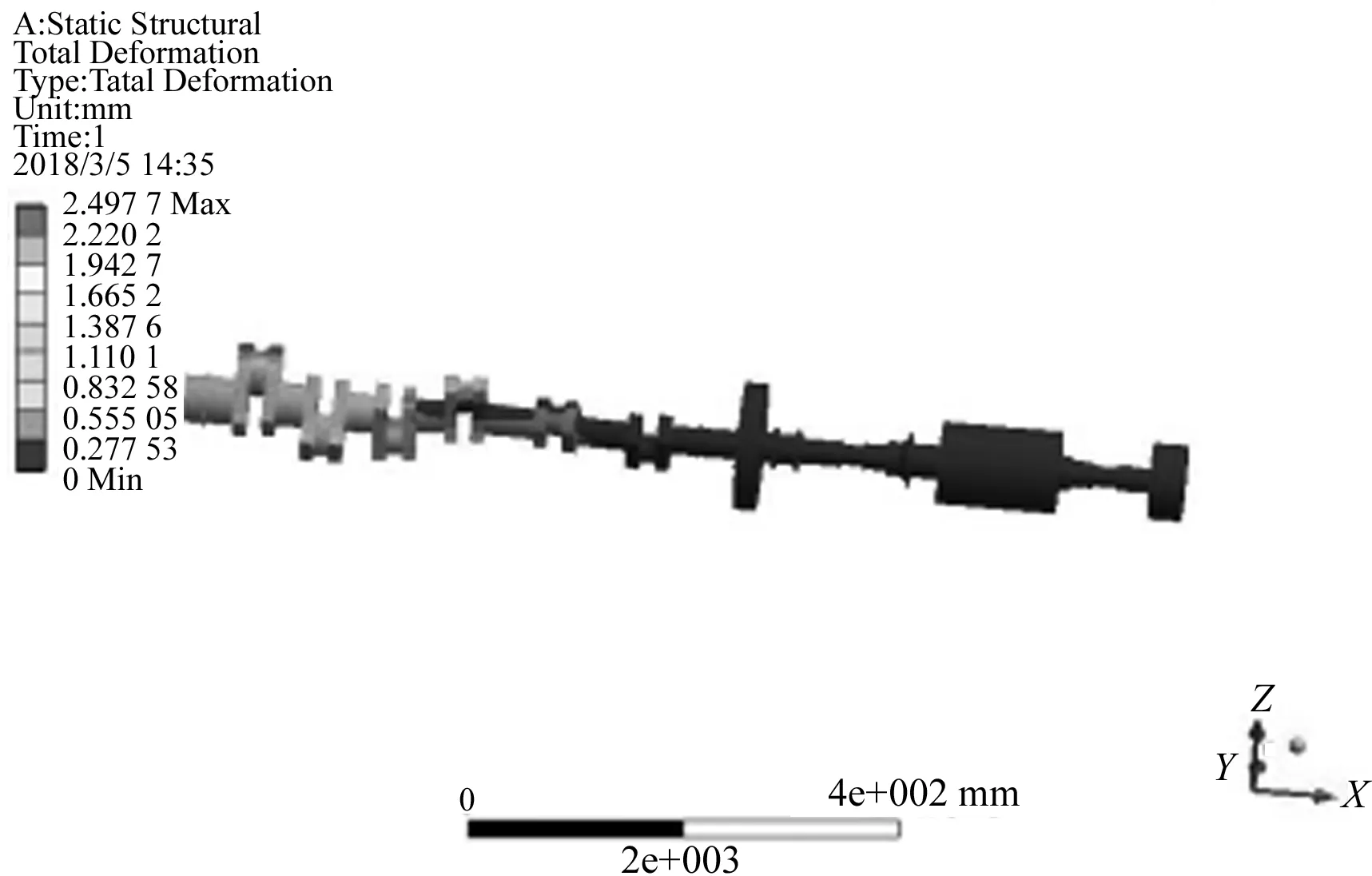

在静力学分析中可忽略阻尼和惯性对结构的影响,因此只需完成曲轴一个工作周期的分析即可.优化前后曲轴轴系的静力学分析结果如图3和图4所示.

(a)优化前

(b)优化后图3 优化前后轴系等效应力云图

(a)优化前

(b)优化后图4 优化前后轴系应变云图

由图3可看出,应力值最大的位置,即最容易发生疲劳破坏处是曲柄与曲拐、曲柄与主轴颈的过渡圆角处,说明此处易产生应力集中;优化前的最大等效应力值为103.86 MPa,优化后为74.107 MPa.

从图4可看出,最大应变在曲轴的最左端曲柄上,优化前最大值为4.180 7 mm,而优化后缩小到2.497 7 mm.优化后轴系的应力和应变都变小了,说明整个轴系的静强度明显改善,具有更强的抗疲劳破坏能力[3-4].

3 轴系模态分析

静力学分析研究的是静态载荷作用下所产生的振动问题,而轴系实际上承受的是动态载荷的作用,因此采用有限元分析方法对轴系进行动力学分析是非常必要的.模态分析是动力学分析的基础,可进一步了解轴系结构的动力特性,它主要包括固有频率和模态振型.通过模态分析结果可获知某一频率范围产生扭转共振的情况,以及发生某阶共振时轴系结构的变形趋势[5-6].

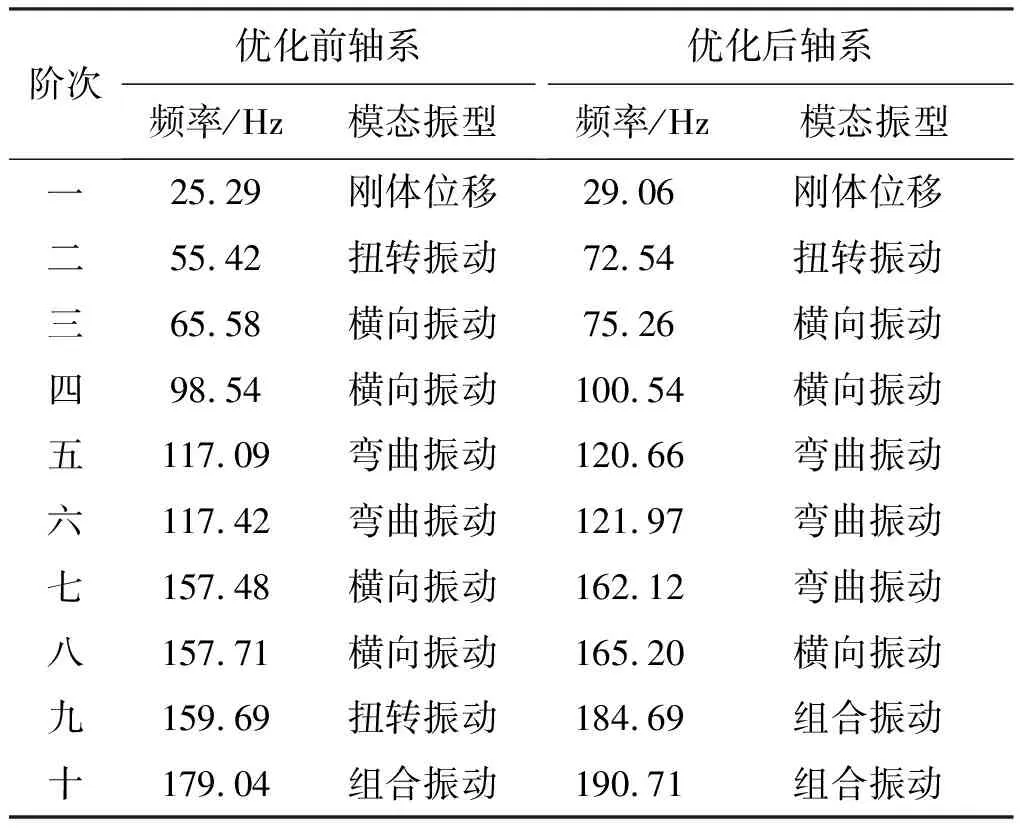

在模态分析中添加边界条件时,需要定义约束条件.在实际的工程分析中,低阶振动响应比高阶振动响应对轴系整个系统的影响大,故取优化前后压缩机高速轴系前10阶次的固有频率和模态振型进行对比(表3).

表3 轴系结构优化前后的固有频率与模态振型

从表3可知,优化后的轴系模态振型只出现了一次扭转振动的情况,所对应的二阶固有频率为72.54 Hz,而优化前轴系模态振型则发生了两次扭转振动,分别对应的是二阶固有频率55.42 Hz和九阶固有频率159.69 Hz.对轴系结构优化设计后,发生扭转振动的次数减少,且每阶次轴系可能发生扭转共振的固有频率增大了.由此可见,优化后轴系因其固有频率的增大而大大降低了高速工作中发生扭转共振的机率.轴系结构优化前后,第二阶模态振型如图 5 所示, 第九阶模态振型如图6 所示. 分析可知,在可能发生二阶共振时,优化后曲轴各部位应变变小,曲柄销扭转振幅和轴系共振产生的附加应力也同时减小.因此,轴系结构优化设计后,迷宫压缩机的工作转速范围增大,曲轴的动力学性能更优.

图5 优化前后轴系第二阶模态振型

图6 优化前后轴系第九阶模态振型

4 轴系谐响应分析

模态分析的最终目的是识别轴系的模态参数,为压缩机结构设计时进行结构动力动态特性预估和其他动力学分析提供条件.但在实际工况中,迷宫往复压缩机的轴系所承受载荷都是周期性变化的,机器的零部件会产生各种形式的振动.谐响应分析可用来确定系统承受持续载荷的周期性响应(谐响应).它是一种计算结构稳态受迫振动的线性分析方法,应用在压缩机轴系力学分析中,使高速轴系能够承受不同频率(不同速度)的各种正弦简谐载荷作用,预估及探测轴系共振响应,避免其发生共振,提高高速轴系的可靠性[7-8].

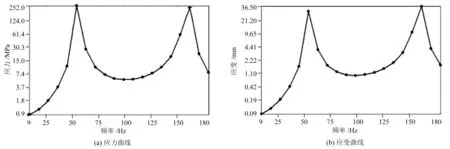

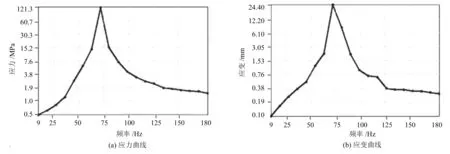

本文采用模态叠加法对轴系进行谐响应分析,在模态分析的基础上,通过分析结构各阶固有频率确定其谐响应时正弦载荷法的频率范围.在定义载荷边界条件时,由于曲轴所承受的综合活塞力并不是按正弦变化的,因此需要对叠加后的载荷进行傅里叶变换,以得到已知幅值和频率的简谐载荷.通过压缩机热-动力计算程序对轴系进行谐波分析,可以直观地得到曲轴各列的简谐载荷.在谐响应分析中,以最大的简谐载荷为边界条件,选取优化前曲轴轴系静力学分析中最大应力应变的部位(即第五列曲柄销与曲柄连接处)作为谐响应分析的研究对象.谐响应分析得到的优化前轴系最大危险点应力、应变对应频率曲线如图7所示,优化后轴系最大危险点应力、应变对应频率曲线如图8所示.

根据表3取谐响应分析的频率范围9~180 Hz.从曲轴轴系在承受相同外部激励下,优化前后最大危险点应力、应变对应激励频率的曲线中,可看出共振状态下的“峰值”响应情况,即:优化前轴系应力、应变最大值所对应的频率与模态分析得到的二阶和九阶模态扭转振动频率是一致的,分别是55.42 Hz和159.69 Hz;发生二阶模态扭转振动对应的最大应力为252 MPa, 最大应变为34.4 mm; 发生九阶模态扭转振动对应的最大应力为250.1 MPa,最大应变为36.5 mm.从图8可以看出:优化后轴系只有在发生二阶扭转振动时才达到“峰值”响应,对应频率为72.54 Hz,对应的最大应力减小到了121.3 MPa,最大应变减小到了24.4 mm,很明显只出现了一次“峰值”响应.综上结果表明,优化后曲轴轴系发生扭转共振的频率提高了,高速轴系获得了更高的共振转速,并且“峰值”对应的应力和应变比优化前明显减小,使高速轴系在高速运转时拥有更高的强度和更好的稳定性.

图7 优化前轴系最大危险点应力、应变对应频率曲线

图8 优化后轴系最大危险点应力、应变对应频率曲线

5 结束语

曲轴是迷宫往复式压缩机中最重要的运动零件之一,是高速轴系的核心部件,应该有足够承受交变载荷作用的疲劳强度和耐磨性,其性能对往复式压缩机的可靠性和稳定性有很大影响.依据对轴系的静力学和动力学分析,通过优化曲轴关键结构的设计参数,使迷宫压缩机高速轴系具有了更高的静强度和更好的动力特性,为迷宫压缩机高速转动轴的优化设计提供了理论参考,同时也可为其他新型压缩机的研发设计提供借鉴.

参考文献:

[1] 郁永章,孙嗣莹,陈洪俊.容积式压缩机技术手册[M].北京:机械工业出版社,2005:231-256.

[2] 汤赫男,王世杰,许增金,等.往复压缩机轴系扭振谐响应分析[J].机械强度,2014(4):492-498.

[3] 张海峰.大型压缩机曲轴特性研究[D].南京:南京理工大学,2005.

[4] 许增金,王世杰,李 媛.往复压缩机轴系断轴烧瓦及结构优化[J].沈阳工业大学学报,2011,33(3):270-275.

[5] 张 涛,巴 鹏,陈道亮,等.单拐曲轴参数化建模及模态分析[J].机械设计与制造,2013(8):78-80.

[6] 张秀锋,赵国臣,赵玉忱,等.迷宫往复式压缩机曲轴扭振分析研究[J].机械设计与制造,2014(11):205-207.

[7] 陈广慧.大型往复式压缩机曲轴动力学特性分析[D].沈阳:沈阳工业大学,2016.

[8] 张晋伟.4125A型柴油机曲轴结构有限元动力分析[D].咸阳:西北农林科技大学,2009.