一种雷达发射机的热设计与验证方法

2018-06-21齐凤梅

齐凤梅, 王 皓, 江 雷

(92941部队44分队, 辽宁 葫芦岛 125000)

0 引 言

电子器件功率的增大和集成度的提高, 必然导致高热流密度器件的出现, 例如行波管、 微波功率放大器、 电源控制器等[1-2]. 微波功率放大器具有集成度高、 结构紧凑、 可靠性高、 噪声低和线性好等优点, 在雷达系统中得到广泛的应用. 微波功率放大器在大功率下工作, 其所消耗的电能中大部分被转换成热能向周围扩散, 使器件本身和周围其他元器件处在高温状态下工作. 而高温使元器件电性能恶化, 引起失效, 导致设备可靠性下降.

温度和故障率的关系[3]可以用F=Ae-E/K·T来表示. 其中,F为故障率;Ae为常数;E为功率;K为玻尔兹曼常量;T为结点温度. 可见, 合理的热设计是微波功率放大器可靠性成败的关键, 因此对测量雷达发射功放模块的热设计进行研究.

1 热设计方案

1.1 冷却方式的选择[4-7]

连续波测量雷达是靶场的重要测控装备, 在海岸机动布站使用. 发射天线阵面上, 发射功放模块是主要的发热源, 根据使用环境要求, 确保天线的稳定正常工作, 必须进行合理的散热设计.

常用的冷却方式主要有自然风冷、 强迫风冷和强迫液冷3大类. 自然风冷是最理想的冷却方式, 无需其他辅助设备, 但其冷却能力较低, 适合热流密度较低的场合. 一般情况下, 在热流密度小于0.4 W/cm2时, 可采用强迫风冷. 液体冷却系统相对复杂, 设备量大, 成本高, 但其承受的热流密度大, 散热效率高, 热负载温度梯度小, 适合热流密度较高的场合.

根据连续波雷达的研制经验, 发射功放模块采用强迫风冷能满足散热要求. 但考虑强迫风冷可能对接收系统的影响, 以及海边特殊工作环境对风冷设备的限制, 从提高散热系统的可靠性出发, 确定发射天线散热系统采用自然对流散热. 采用传热热阻低的热管导热方法, 把发射模块热源的热量快速、 均匀地传递到整个散热器片上, 并相应增大外露的散热器的面积, 满足沿海环境条件下的散热要求.

1.2 热管散热方案

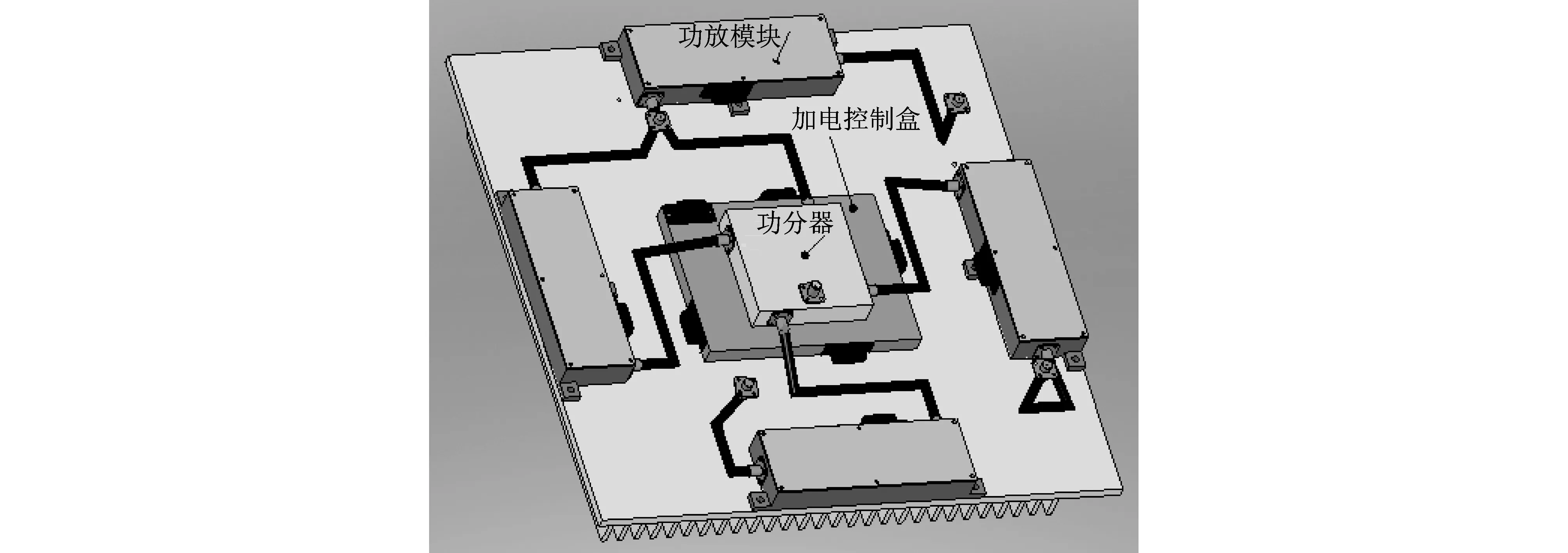

为了有效增大散热面积和减少阵面布线, 将4个发射功放模块构成一个组件, 共用一个散热器. 如图 1 所示. 发射模块下部埋设热管, 将热量均匀传递到整个散热器上.

图 1 发射功放组件布局Fig.1 The layout diagram of the emission power amplifier component

1.2.1 功放管热设计

发射模块采用两级放大, 分别采用XP001和SFX005放大器. 其中XP001为带封装的MMIC放大器, SFX005为内匹配GaAsFET管.

1) XP001为微波功率MMIC放大器, 在25 ℃的典型参数为:最大输入功率为17 dBm; 最大工作电压VDS为8 V; 最大工作电流IDS为0.65 A; 功率附加效率η为20%; 热阻Rθ为3.5 ℃/W; 最高沟道温度TDS为+160 ℃.

沟道温升

ΔT=VDS×IDS×(1-η)×Rθ.

(1)

计算得ΔT为14.6 ℃, 则壳体下面的表面温度

T=TDS-ΔT.

(2)

计算得T为145.4 ℃, 为了留有一定的余量, 应保证壳体下面的表面温度不超过+90 ℃, 并采取散热措施. XP001直接用螺钉安装在模块的金属壳体上, 管壳和模块壳体要密封接触, 中间不得有气垫, 并涂导电导热薄膜以降低热阻, 保证工作中壳底面的最高温度不超过+90 ℃.

2) SFX005为内匹配GaAsFET功率管, 在25 ℃的典型参数为: 最大工作电压VDS为8 V; 最大工作电流IDS为2.0 A; 功率附加效率η为32%; 热阻Rθ为4.0 ℃/W; 最高沟道温度为+175 ℃. 根据式(1)计算, 得沟道温升ΔT为43.5 ℃, 根据式(2)计算, 得壳体下面的表面温度T不应超过+131.5 ℃. 为了留有一定的余量, 则应保证壳体下面的表面温度不应超过+90 ℃. SFX005的壳体也应用螺钉直接固定在功放的壳体上, 二者应紧密接触不留气垫, 并涂导电导热薄膜.

综上所述, 为了保证功放管能正常工作, 其温度监测点应设在SFX005的正下方. 管壳表面温度不超过+90 ℃, 对于2个有源器件都是满足要求的, 同时要求电源供电电压稳定.

1.2.2 发射功放组件散热设计

热设计中功放模块按20%工作效率考虑, 则组件上4个模块发热总功率为4×16=64 W. 4个模块共用一个散热器, 散热器尺寸为320×320×45 mm3, 散热器有41个散热片, 排布间距7.8 mm, 因此有效散热面积A约为1.28×106 mm2. 每个模块下采用2根直径8 mm热管导热. 这里计算中忽略热管与散热器片之间的热阻.

换热器的换热方程[8]为

Φ=k·A·Δt,

(3)

式中:Φ为对流换热量, 单位为W;k为换热系数, 单位为W/m2·K;A为有效换热面积, 单位为m2; Δt为流体流经换热器表面的温差, 单位为K.

为留有余量, 取换热系数为5 W/m2·K, 代入实际参数计算得到:在上述条件下工作, 散热器与环境最大温差为10 ℃.

由功放管热计算可知, 模块正常工作时功放管壳表面温度应不超过+90 ℃. 为保证发射阵面可靠工作, 在环境+55 ℃条件下, 假设散热片与模块壳体之间没有热阻, 则散热片与模块壳体温度最高为+65 ℃. 因此管子与模块壳体之间的热阻带来的温升不应超过25 ℃.

2 验证试验

首先制作一个功放模块样件, 模块样件各项性能指标与工作模块相同.

2.1 功放输出功率和工作效率测试

测试条件:输入功率+10 dBm, -9/+9 V供电. 测试结果见表 1.

表 1 输出功率和工作效率测试结果

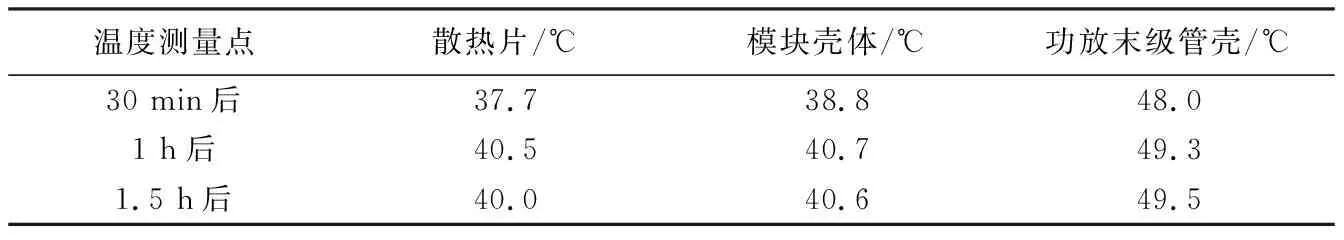

2.2 功放模块散热试验

测试条件:室温+27 ℃, 散热片尺寸120×110×45 mm3, 工作频率10.5 GHz, 输入功率+10 dBm, 未开风扇采用自然冷却. 测试结果见表 2.

表 2 自然冷却测试结果

从测试结果可以看出, 工作1 h后模块已经达到热平衡. 模块壳体温升比环境约高14 ℃, 功放末级管壳附加温升约为10 ℃. 由此可以推算, 在最高环境温度+55 ℃条件下, 管壳温度约为+79 ℃, 低于管子安全工作+90 ℃的要求. 按照设计方案提出的将4个模块做成组件后, 共用1个散热片, 面积320×320 mm2, 散热有效面积是单个模块的7倍. 因此, 阵面在不开风扇自然散热的情况下工作可以满足要求.

3 结束语

针对海岸使用测量雷达的特点, 发射天线热设计采用自然对流散热, 热阻低的热管导热方法能将发射模块热源的热量快速、 均匀地传递到整个散热器上, 满足沿海环境条件下的散热要求. 根据热控设计方案, 进行了相应的热试验. 试验结果表明, 热设计可以满足雷达环境使用要求. 该测量雷达经3年来的应用, 工作稳定可靠, 证明了雷达天线热设计方案的可行性和正确性.

参考文献:

[1] 姚伟, 范含林. 未来航天器高功率密度载荷的热控制技术[J]. 航天器工程, 2005, 14(3): 21-25.

Yao Wei, Fan Hanlin. Heart-control technology for spacecraft’s high power load in the future[J]. Spacecraft Engineering, 2005, 14(3): 21-25. (in Chinese)

[2] 李琴, 刘海东, 朱敏波. 热仿真在电子设备结构设计中的应用[J]. 电子工艺技术, 2006, 27(3): 165-167.

Li Qing, Liu Haidong, Zhu Minbo. Application of thermal simulation in the structural design of electronic system[J]. Electronics Process Technology, 2006, 27(3): 165-167. (in Chinese)

[3] 吕洪涛. 电子设备散热技术探讨[J]. 电子机械工程, 2011, 27(5): 8-11.

Lü Hongtao. Discussion on cooling techniques for electronic equipment[J]. Electro-Mechanical Engineering, 2011, 27(5): 8-11. (in Chinese)

[4] 袁湘辉. 雷达发射机的冷却及热设计优化分析[J]. 通信电源技术, 2017, 34(1): 73-74.

Yuan Xianghui. The analysis of radar transmitter’s cooling and thermal design optimization[J]. Telecom Power Technology, 2017, 34(1): 73-74. (in Chinese)

[5] 陈德生, 魏延涛, 常越, 等. 新一代天气雷达系统热设计与技术分析[J]. 电子科技, 2012, 25(7): 121-124.

Chen Desheng, Wei Yantao, Chang Yue, et al. Thermal design and analysis technique for the new generation weather radar system [J]. Electronic Science and Technology, 2012, 25(7): 121-124. (in Chinese)

[6] 丁连芬等译校. 电子设备可靠性热设计手册[M]. 北京: 电子工业出版社, 1989.

[7] 余建祖, 谢永奇. 电子设备热设计及分析技术[M]. 北京: 北京航空航天大学出版社, 2008.

[8] 赵悖殳, 谢德仁. 电子设备可靠性热设计手册[M]. 北京: 国防科工委军标出版发行部, 1992.