山东低铝硅比铝土矿降铁脱硅试验研究

2018-06-20张凯熙刁朝蕾葛阳阳曹月明

张 硕,张凯熙,刁朝蕾,葛阳阳,曹月明

(1.河北省地矿中心实验室,河北 保定 071051;2.河北科技学院,河北 保定 071051)

0 引 言

铝土矿的应用领域有金属和非金属两个方面,金属领域主要作为生产金属铝的最佳原料,其用量占世界铝土矿总产量的90%以上;非金属领域的应用则是作研磨材料、耐火材料、化学制品及高铝水泥的原料[1]。世界上采用拜尔法生产的氧化铝约有90%,该方法的直接能耗与间接能耗都比烧结法和联合法低,但拜尔法生产氧化铝要求铝土矿原料的铝硅比在8以上,而我国75%以上的铝土矿铝硅比在7以下[2]。这就需要通过选矿工艺脱硅而提高铝土矿的铝硅比,满足拜尔法的原料需求,从而达到提高资源利用率的目的。目前,国内多采用浮选脱硅的工艺提高铝土矿铝硅比[3]。冯运伟等[4]对河南平顶山地区铝硅比4.7的低品位铝土矿进行了浮选脱硅试验研究,添加浮选分散剂Na2CO3、抑制剂偏磷酸盐组合PL和组合捕收剂CUB,通过“两粗两精一扫”的浮选流程,可实现该低铝硅比铝土矿的脱硅富集,最终浮选产品精矿指标为铝硅比8.73,产率69.50%,回收率78.10%。

本文针对山东某低铝硅比铝土矿矿石性质特点,采用常规的磁选除铁以及浮选脱硅的工艺,提高精矿铝硅比,降低铁含量,满足拜耳法生产工艺对原料的要求。

1 试样性质

试样为山东某低铝硅比铝土矿,铝硅比为3.18。原矿中含铝矿物主要是一水硬铝石和一水软铝石,含硅矿物主要为高岭石、石英、伊利石、绿泥石和地开石,含铁矿物主要为赤铁矿、褐铁矿、菱铁矿和磁黄铁矿。此外还有少量的正长石、方解石和黄铁矿。原矿化学成分分析见表1,矿石的含量组成见表2。

矿物工艺学的研究表明,矿石中的铝矿物主要为一水硬铝石、少量的一水软铝石。其中以一水硬铝石状态存在的铝占76.35%,以一水软铝石状态存在的铝占3.51%,以铝硅酸盐状态存在的铝占20.14%。该铝土矿的选矿难点是将一水硬铝石和一水软铝石有效的富集,将铝硅酸盐矿物有效的脱除,同时降低精矿中铁的含量。在磨矿细度-0.074 mm 90%的条件下,对磨矿试验产物进行了筛析和粒级金属分布测定,结果见表3。

表1 试样化学成分分析结果

注:*无单位。

表2 矿石中矿物的组成及含量

表3 -0.074 mm 90%的磨矿产物粒级金属分布测定

注:*无单位。

从表3结果看出,该低铝硅比铝土矿嵌布粒度较细,硅含量高,故粗颗粒的相对富集程度不大。因此,没有进行选择性磨矿作业预先分选试验研究。

2 试验药剂,设备及方法

2.1 试验药剂

试验所用药剂包括pH值调整剂碳酸钠(分析纯)、抑制剂六偏磷酸钠(分析纯)和捕收剂油酸钠(分析纯)。

2.2 试验设备及方法

实验设备包括XTLZΦ260/Φ200多用真空过滤机,XMQ-67锥形球磨机,XFD单槽式浮选机,SLON-500立环脉动高梯度磁选机,鼓式磁选机等。

试验方法包括磁选条件试验,粗选条件试验,精选抑制剂用量试验,闭路试验。

3 选矿试验

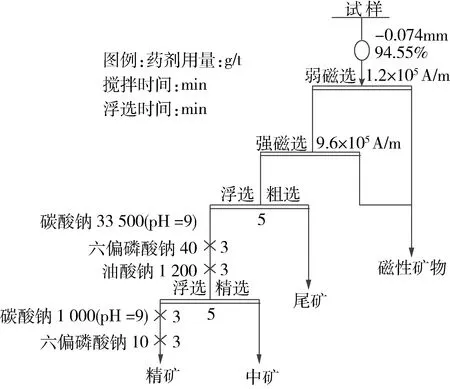

试验中铝土矿浮选采用油酸钠为捕收剂,六偏磷酸钠为抑制剂和矿浆分散剂,Na2CO3为pH值调整剂,采用弱磁-强磁-浮选的工艺流程,弱磁选磁场强度为1.2×105A/m,强磁选磁场强度为9.6×105A/m,其工艺流程见图1。

图1 试验工艺流程

3.1 磁选条件试验

3.1.1 弱磁选磁场条件试验

在磨矿细度-0.074 mm 94.55%的条件下,进行弱磁选磁场条件试验,试验结果见图2。

图2 弱磁选磁场强度试验研究结果

由图2可以看出,随着磁场强度的增加,精矿铝品位逐渐升高,铝回收率逐渐降低。当磁场强度由1.2×105A/m增加到1.4×105A/m之后,铝品位由56.94%上升至57.18%,上升平缓,回收率则由90.47%下降至86.59%,下降明显。综合考虑,确定弱磁选磁场强度1.2×105A/m。

3.1.2 强磁选磁场条件试验

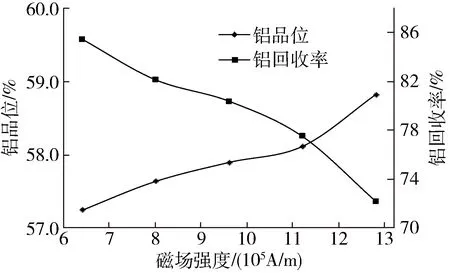

在磨矿细度为-0.074 mm 94.55%,弱磁选磁场强度为1.2×105A/m的条件下,进行强磁选磁场条件试验,试验结果见图3。

由图3可以看出,随着磁场强度的增加,精矿铝品位逐渐升高,铝回收率逐渐降低。当磁场强度由9.6×105A/m增加到12.8×105A/m之后,铝品位由57.90%上升至58.83%,回收率则由80.39%下降至72.19%,下降明显。综合考虑,确定弱磁选磁场强度9.6×105A/m。

3.2 粗选条件试验

3.2.1 磨矿细度试验

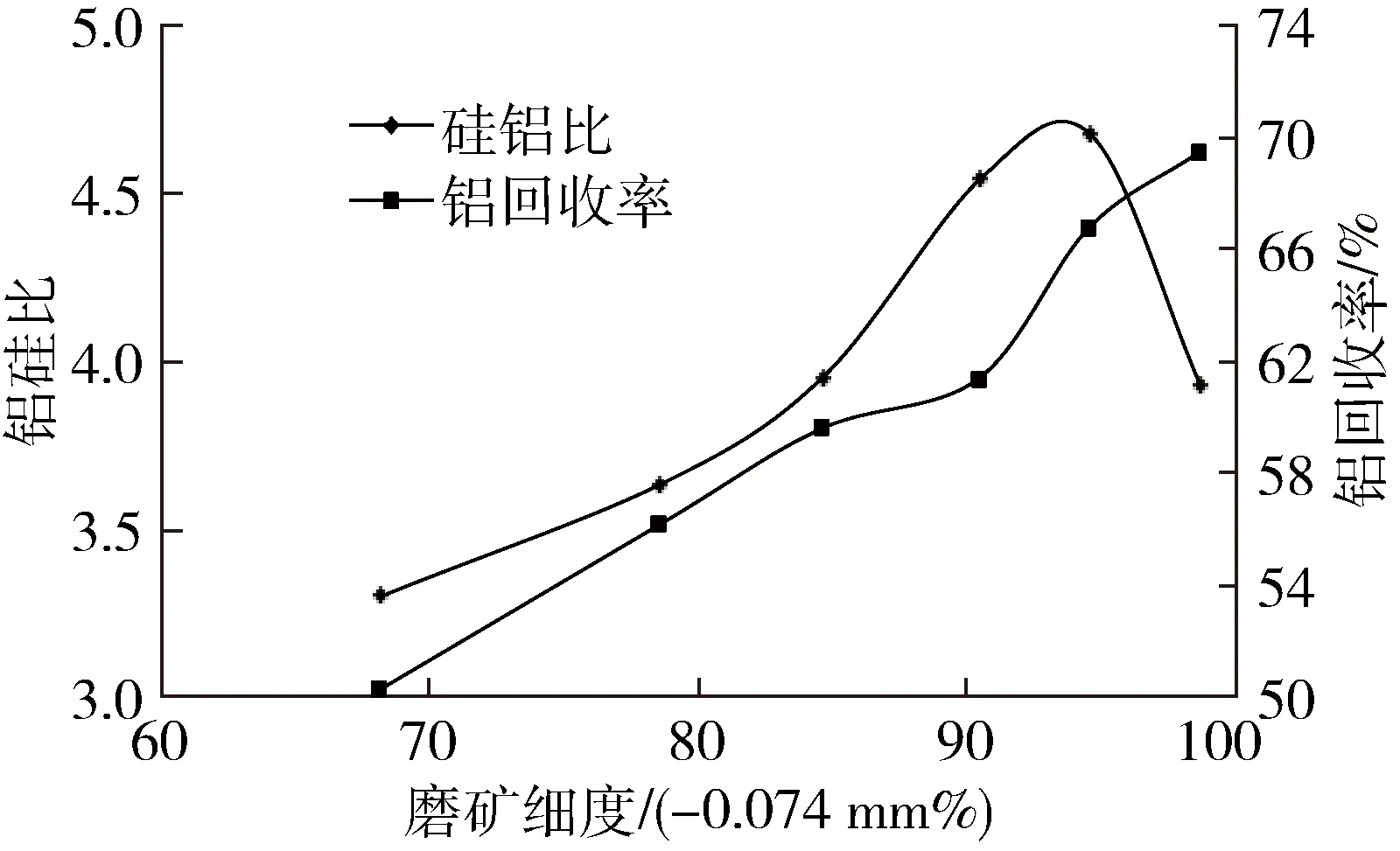

为了获得最佳磨矿细度,分别进行了磨矿细度-0.074 mm占比为68.16%、78.55%、84.60%、90.46%、94.55%、98.60%条件下的浮选试验。碳酸钠用量为3 500 g/t,六偏磷酸钠用量为40 g/t,油酸钠用量为1 200 g/t,矿浆pH值为9。试验结果见图4。

图3 强磁选磁场强度试验研究结果

图4 磨矿细度浮选试验结果

由图4可看出,随着磨矿细度的增加,精矿回收率和铝硅比逐渐升高,当磨矿细度达到-0.074 mm 94.55%时,铝硅比达到最高4.58,之后呈下降趋势。综合考虑确定铝土矿粗选磨矿细度为-0.074 mm 94.55%。

3.2.2 粗选矿浆pH值试验

确定捕收剂用量为1 200 g/t,六偏磷酸钠用量为40 g/t,进行pH值调整剂Na2CO3用量试验,考察不同pH值条件下铝土矿的选矿指标。试验结果见图5。

由图5可知,随着矿浆pH值的增加,精矿铝回收率逐渐降低,铝硅比逐渐升高。当矿浆pH值超过9,精矿铝回收率由66.77%下降至59.38%,下降明显。综合考虑铝土矿的选矿指标,确定矿浆pH值为9,此时Na2CO3用量为3 500 g/t。

3.2.3 捕收剂用量试验

试验研究选取油酸钠作为铝土矿的捕收剂。调节矿浆pH值为9,六偏磷酸钠用量为40 g/t,进行了捕收剂用量试验,试验结果见图6。

图5 矿浆pH值试验研究结果

图6 捕收剂用量试验结果

由图6可知,随着捕收剂油酸钠用量的增加,精矿铝回收率逐渐降低,硅铝比逐渐升高。当油酸钠用量超过1 200 g/t之后,精矿铝回收率由66.77%下降至62.48%,下降明显。为保证精矿适宜的铝硅比及回收率,确定捕收剂油酸钠用量为1 200 g/t。

3.3 精选抑制剂用量试验

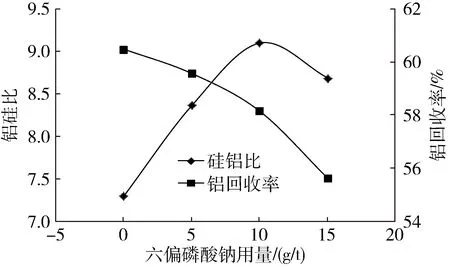

铝土矿浮选试验采用“一粗一精”的选矿工艺流程。在试验过程中发现精选流程中,六偏磷酸钠用量对精矿的选矿指标影响较大,因此进行精选六偏磷酸钠用量试验。粗选油酸钠用量为1 200 g/t,六偏磷酸钠用量为40 g/t,碳酸钠用量保持粗选和精选的矿浆pH值均为9。试验结果见图7。

由图7可知,随着六偏磷酸钠用量增加,精矿铝回收率下降幅度加大,铝硅比先呈上升趋势,当六偏磷酸钠用量超过10 g/t之后,精矿铝回收率由58.16%下降至55.65%,同样铝硅比则由9.10下降至8.69。六偏磷酸钠不仅对硅酸盐有抑制作用,对一水硬铝石也有较强的抑制作用,低用量时对于硅酸盐的抑制作用要高于对一水硬铝石的抑制作用。综合考虑,确定精选流程中六偏磷酸钠的用量为10 g/t。

3.4 闭路试验流程

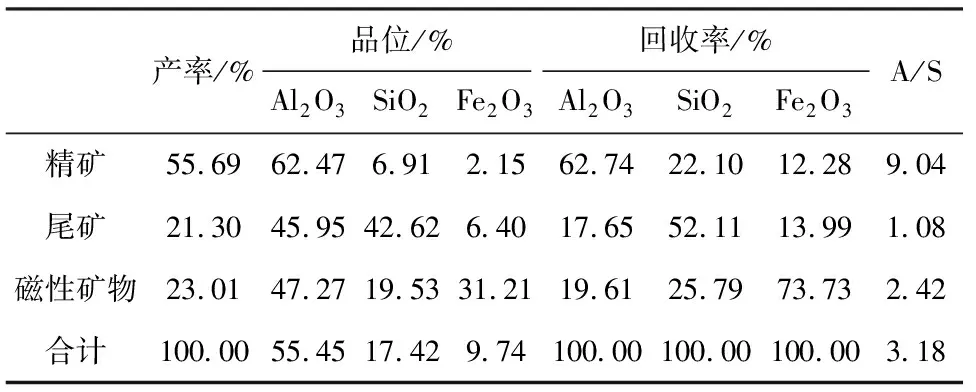

在确定了浮选试验条件的基础上,进行了弱磁-强磁-浮选闭路流程试验,试验流程见图8,试验结果见表4。

图7 精选六偏磷酸钠用量试验结果

产率/%品位/%回收率/%Al2O3SiO2Fe2O3Al2O3SiO2Fe2O3A/S精矿55.6962.476.912.1562.7422.1012.289.04尾矿21.3045.9542.626.4017.6552.1113.991.08磁性矿物23.0147.2719.5331.2119.6125.7973.732.42合计100.0055.4517.429.74100.00100.00100.003.18

由表4结果可知,采用“弱磁-强磁-浮选”工艺流程得到的最终精矿产品铝硅比为9.04,铝品位为62.47%,回收率为62.74%,硅品位为6.91%,铁品位为2.15%,精矿产品质量品级为Ⅱ级品(Al2O3>50% A/S>9)。

图8 弱磁-强磁-浮选闭路流程

4 结 论

1) 铝土矿中的铝矿物主要以一水硬铝石形式存在,同时也存在少量的一水软铝石,通过磁选-浮选的选矿流程,精矿铝硅比以及精矿中铝的含量已达到铝土矿Ⅱ级品质量要求,可作为拜尔法生产氧化铝的原料。

2) 根据矿石的性质特征,采用“弱磁-强磁-浮选”的工艺流程,最终精矿产品铝硅比为9.04,铝品位为62.47%,回收率为62.74%,硅品位为6.91%,铁品位为2.15%,产品指标良好。

3) 试样嵌布粒度较细,硅含量高,粗颗粒的相对富集程度不大,因此,没有进行选择性磨矿作业预先分选试验研究。试验确定的磨矿细度较高,造成在磁选和浮选流程中,微细粒级的铝土矿随脉石矿物选出,造成最终精矿产品铝回收率较低。

[1] 中国矿业氧吧之十七 铝土矿[J].资源与人居环境,2007(17):22-25.

[2] 王鹏.复合力场分选低品位铝土矿的试验研究[D].沈阳:东北大学,2008.

[3] 刘水红,方启学.铝土矿选矿脱硅技术研究现状述评[J].矿冶,2004,13(4):24-29.

[4] 冯运伟,邓海波,陈兴华,等.平顶山低铝硅比铝土矿选矿脱硅试验研究[J].轻金属,2015(7):4-8.