初始组织对一种Nb-Mo微合金化中锰TRIP钢组织演变与力学性能的影响

2018-06-19杨佩儒杨重远朱贵星蔡明晖

杨佩儒, 杨重远, 朱贵星, 蔡明晖

(东北大学 材料科学与工程学院, 沈阳 110819)

随着能源危机的加剧以及汽车安全性要求的提升,开发具有节能、节材及优异性能的新一代先进高强钢(Advanced high strength steel, AHSS)已成为钢铁生产和汽车制造领域最重要的研究方向之一[1,2].作为新一代AHSS钢的典型代表,中锰TRIP(Transformation induced plasticity)钢(3% 生产中锰TRIP钢的典型工艺主要为“热轧+冷轧+临界区退火”,最终的组织是由超细晶铁素体、较高体积分数的残余奥氏体(20%~40%)和少量马氏体组成的复相结构.与传统的低合金TRIP钢相比,中锰TRIP钢兼具较高的抗拉强度(800~1 200 MPa)和良好的拉伸塑性(20%~30%),这主要归因于超细与纳米复相组织之间的协调变形以及塑性变形过程中持续的TRIP效应[4-6].尤其是,残余奥氏体的热稳定性与机械稳定性对产品最终性能的改善至关重要,这主要与合金元素(如C和Mn)含量[7-8]、残余奥氏体形态[9-10]以及其周围的组织特征有关[11]. 除此之外,初始组织对临界退火过程中组织演变和力学性能也有较大影响[12-13],但是有关热轧后冷却方式影响的研究仍然较少.为此,本文拟通过研究热轧后的冷却方式(炉冷和油淬)和冷轧压下量(50%和75%)对一种Nb-Mo微合金化中锰TRIP钢临界区退火过程中的组织演变及力学性能的综合影响,以期获得一种高强可塑性新颖中锰TRIP钢的最佳工艺参数,为新一代高性能汽车用钢板的开发提供理论基础. 实验用中锰钢的化学成分为:Fe-0.16C-6.5Mn-1.1Al-0.05Nb-0.22Mo-0.03N (质量分数/%).采用真空感应炉熔铸成50 kg的圆锭;将圆锭加热至1 200 ℃,保温1.5 h,锻成100 mm×100 mm的方坯;将方坯切割成40 mm厚的小块,并加热至1 150 ℃,保温1 h,进行均匀化处理.利用Φ450×450 mm二辊热轧实验机组进行热轧至6 mm,总压下量约为85%,然后分别采用油淬和炉冷将热轧板材冷却至室温. 在热轧板上切成横截面积为30 mm×60 mm的小块,采用铣床除去热轧板表面两侧的氧化层,获得厚度约为4.5 mm的冷轧用试样.为了便于冷轧时的咬入,将试样铣成一端带有30°坡角的楔形块,然后采用四辊可逆冷轧实验机进行多道次轧制,总压下量分别为50%和75%.试样的准备过程详见文献[14]. 将冷轧试样在管式炉中进行临界热处理,基于前期的热力学计算和实验验证[15],本实验钢的最优临界热处理温度约为650 ℃,保温时间为1 h,然后空冷至室温,工艺流程如图1所示.为了尽可能降低热处理过程中的氧化行为,实验过程中往管式炉中通入氩气,并在试样表面涂抹一层金属氧化物保护层. 图1 实验工艺流程图Fig.1 Schematic illustration of experimental process 利用OLYMPUS-GSX500光学显微镜(Optical microscope, OM)、ZEISS-Super场发射扫描电镜(Scanning electron microscope, SEM)和TECNAI-G2-20场发射透射电镜(Transmission electron microscope, TEM)进行微观组织表征.对于OM和SEM组织观察,首先对试样进行机械抛光,然后利用美国标乐电解抛光仪进行电解抛光:抛光液为1∶15的高氯酸酒精溶液,抛光电压和抛光时间分别为30 V和30 s;利用4%的硝酸酒精进行腐蚀.对于TEM组织观察,首先将试样机械减薄至50~60 μm,并冲成Φ3 mm的圆片,进一步减薄至约35 μm,然后电解双喷制备TEM试样薄膜.双喷溶液采用5%的高氯酸醋酸溶液,操作电压为45 V,温度约为16 ℃. 采用D/MAX 2550/PC(Cu靶)型X射线衍射仪进行相结构分析:扫描角度为40~100°,扫描速度为2°/min.根据(200)α、(211)α、(200)γ、(220)γ衍射峰,基于公式(1)进行残余奥氏体体积分数的定量分析[16]. (1) 式中:Iγi和Rγj分别为fcc相(残余奥氏体)的实际和理论衍射峰的面积积分强度;Iαi和Rαj分别为bcc相(铁素体+马氏体)的实际和理论衍射峰的面积积分强度. 根据ASTM E-8M 标准[17],拉伸试样尺寸为1 mm×10 mm×25 mm.室温拉伸试验在SANSCMT-500拉伸试验机上进行,拉伸速率为2×10-3s-1. 图2 热轧实验钢油淬/炉冷后的金相显微组织照片和XRD图谱Fig.2 Optical microstructures and XRD patterns of experimental steel after hot rolling and different cooling patterns (a)—油淬; (b)— 炉冷; (c) XRD图谱 图2为实验钢热轧(Hot rolling,HR)后采用油淬(Oil quenching,OQ)和炉冷(Furnace cooling,FC)两种冷却条件下的OM组织和XRD图谱.可以看出,HR+OQ试样的组织为单一的板条马氏体(图2(a)和(c)),而HR+FC试样的组织由板条马氏体、贝氏体和少量残余奥氏体组成(图2(b)和(c)). 图3 实验钢热轧后油淬和冷轧后的SEM组织形貌Fig.3 SEM micrographs of experimental steel after hot rolling and oil quenching and cold rolling(a)—油淬SEM组织形貌; (b)—75%冷轧后的SEM组织形貌 图4 实验钢经热轧、油淬/炉冷与冷轧后的TEM组织形貌Fig.4 TEM micrographs of experimental steel after hot rolling, oil quenching/furnace cooling and cold rolling(a)— HR+OQ+50%CR; (b)— HR+OQ+75%CR; (c)— HR+FC+50%CR 对HR+OQ试样的SEM组织分析可知,板条马氏体内部包含高密度的位错,且板条宽度约为200~300 nm(图3(a)).经75%冷轧(Cold rolling,CR)后,马氏体板条被破碎为宽度约为数十纳米尺寸的亚结构,且部分马氏体板条出现折弯倾向,板条界面变得模糊(图3(b)). 图4为实验钢经不同热轧后冷却方式和冷轧压下量条件下的TEM精细结构.可以看出,实验钢经冷轧变形后的组织中均具有较高密度的位错.对比分析,OQ+50%CR试样中马氏体板条宽度约为50~100 nm(图4(a));随着压下量增加至75%,马氏体板条宽度减至~50 nm,并且板条间的界面变得更为模糊(图4(b)).对比图4(a)和(c),当冷轧变形量相同时,热轧后的冷却方式由油淬变为炉冷时,板条的平均宽度增加至~500 nm,这与炉冷过程中的组织粗化有关.需要强调的是,经50%变形后,炉冷组织中可观察到少量宽度约为50 nm的片状残余奥氏体(见图4(c)中的箭头),这主要与缓慢冷却过程中C和Mn元素的扩散行为有关,提高了冷却过程中残余奥氏体的热稳定性. 同时,仔细辨认可以发现,经冷轧变形后在马氏体板条上或板条间存在细小的碳化物颗粒,且热加工工艺对碳化物数量的影响次序为:NOQ+75%CR>NOQ+50%CR>NFC+50%CR,这表明增大变形量会促进碳化物的析出,同时也证实了炉冷过程中碳元素的扩散行为. 图5 实验钢经热轧、油淬/炉冷、冷轧以及临界热处理后的SEM组织形貌Fig.5 SEM micrographs of experimental steel after hot rolling, oil quenching/furnace cooling, cold rolling and intercritical annealing at 650 ℃ for 1 h (a)— OQ+50%CR+IA; (b)— OQ+75%CR+IA ;(c)— FC+50%CR+IA 图5为不同工艺条件下的冷轧组织经临界退火(Intercritical annealing,IA)后的SEM组织形貌.可以看出,临界退火组织均由超细晶铁素体和残余奥氏体构成,这表明冷轧马氏体组织在IA过程中发生再结晶和长大,并伴随着向奥氏体的逆相变.对比图5(a)和5(b)可知,OQ+50%CR试样的临界退火组织主要为等轴或多边形状和长条状晶粒,其中等轴晶粒的平均晶粒尺寸约为400~500 nm,长条状晶粒的长轴约为500~600 nm,短轴约为200~300 nm,如图5(a)所示;而在相同的冷却条件下,当冷轧变形量由50%增至75%时,长条状晶粒的体积分数大幅度减少,几乎全部为等轴晶粒,平均晶粒尺寸约为300~400 nm,如图5(b)所示.对比图5(a)和(c)可以发现,当冷轧压下量一定时,冷却方式由油淬变为炉冷时,长条状晶粒的体积分数增加,且其长轴与短轴比增加,长轴约为700~800 nm,短轴约为200~300 nm,而等轴晶粒的尺寸变化不大. 图6 实验钢经热轧、油淬/炉冷、冷轧以及临界热处理后的TEM组织形貌Fig.6 SEM micrographs of experimental steel after hot rolling, oil quenching/furnace cooling, cold rolling and intercritical annealing at 650 ℃ for 1 h (a)— OQ+50%CR+IA; (b)— FC+50%CR+IA 图6为实验钢经热轧、油淬/炉冷、冷轧与临界热处理后TEM电镜下的精细结构.可以看出,OQ+50%CR试样的临界退火组织主要由等轴晶和少量长条状晶粒构成,且组织中的位错密度相对较高,在局部有层错出现(如图6(a)).图6(b)表明当热轧后的冷却方式由油淬变为炉冷时,长条状晶粒的相分数增加,这与SEM观察结果一致,且组织中的位错密度低于油淬组织. 图7为实验钢不同初始组织经临界退火后的XRD图谱,以及所对应的残余奥氏体相分数.由图可以看出,三种情况下均可检测到bcc和fcc衍射峰;OQ+75%CR试样的临界退火组织中残余奥氏体的相分数高达~21.6%,OQ+50%CR试样中的次之,为~20.3%,而FC+50%CR试样中的最低,仅为~16.0%. 图7 实验钢经热轧、油淬/炉冷、冷轧以及临界热处理后的XRD图谱Fig.7 XRD diffraction patterns of experimental steel after hot rolling, oil quenching/furnace cooling, cold rolling and intercritical annealing at 650 ℃ for 1 h 图8为不同初始组织实验钢经临界退火后的工程应力-应变曲线及其相应的力学性能指标.由图可知,所有试样的拉伸曲线均由弹性阶段、屈服平台、连续加工硬化阶段和断裂阶段四个部分构成,并且在加工硬化阶段均发生锯齿现象,这主要与变形过程中的应变时效有关.力学性能统计结果表明,对于油淬试样,当冷轧变形量由50%增至75%时,屈服强度(Yield strength, YS)和抗拉强度(Ultimate tensile strength, UTS)分别从976和1 165 MPa增至1 006和1 184 MPa,总延伸率(Total elongation, El)由34.1%降至29.9%;当冷轧压下量为50%,热轧后冷却方式由油淬变为炉冷时,屈服强度和抗拉强度分别降低至867和1 037 MPa,而总延伸率略有所增加,约为36.6%. 图8 实验钢经热轧、油淬/炉冷、冷轧以及临界热处理后的拉伸曲线与力学性能Fig.8 Tensile curves and mechanical properties of experimental steels after hot rolling, oil quenching/furnace cooling, cold rolling and intercritical annealing at 650 ℃ for 1 h 图9为HR+OQ/FC+50%CR试样在临界退火过程中的组织演变示意图.可以看出,热轧后冷却方式的变化对退火后组织产生较大的影响:当热轧后采用炉冷时,相对较慢的冷却速率使热轧后的初始组织较为粗大;而当采用油淬时,随着冷却速率的提高,组织变得更为细小.在随后冷轧过程中,当压下量相同时,粗大的马氏体板条难以破碎,增加了临界热处理过程中发生再结晶的难度,导致平均晶粒尺寸较大,如图4(a)和4(c)所示. 根据本文作者前期的工作[15]和时等的报道[6],冷轧组织在临界区退火过程中会同时发生奥氏体的逆相变和铁素体的回复与再结晶行为,这与低碳微合金钢中的再结晶行为有较大的差异[18].铁素体的形成过程与冷轧马氏体的回复相关,而再结晶晶粒的体积分数主要与冷轧过程中累积的有效变形量以及Mn原子的扩散速率相关.因此,FC+50%CR试样在冷轧中承受相对较小的累积变形量,临界热处理中形成较小体积分数的再结晶晶粒和较高体积分数的长条状晶粒,(图5(c)和6(b)),这主要与冷轧马氏体的动态回复有关.相比而言,OQ+50%CR试样的累积变形量相对较大,铁素体的再结晶分数增加,且经临界退火后组织更为细化,长条状组织减少. 另外,时和罗等人[6,19]的研究表明,逆相变过程中,奥氏体的形核主要发生在C/Mn元素易于偏聚的高角晶界处,且奥氏体的长大过程主要受Mn原子扩散控制.因此,与OQ+50%CR试样相比,FC+50%CR试样临界退火组织中的再结晶铁素体分数相对较少,逆相变过程中奥氏体的形核位置减少,从而降低了室温条件下残余奥氏体的相分数. 基于上述的组织演变分析可知,与FC+50%CR试样相比,OQ+50%CR试样经临界区退火后,由于冷却马氏体的动态回复,形成较高体积分数的亚结构和更为精细的组织,从而具有相对较高的屈服强度、抗拉强度以及高的加工硬化率.同时,尽管OQ+50%CR试样临界退火组织中含有相对高的残余奥氏体,但其高密度的亚结构会在拉伸过程中成为裂纹源,导致延伸率略有下降. 结合上述分析和图9(b)可知,在其它条件不变的情况下,随着冷轧压下量增加,组织内部的晶格畸变更大且其尺寸更为细小,在一定程度上会促进奥氏体的逆相变和铁素体的再结晶行为[18],从而使退火后的组织更加均匀、细小.由图4(a)和4(b)可知,当冷轧压下量由50%增至75%时,冷轧马氏体板条宽度减少了约20~30 nm;相应地,退火后的平均晶粒尺寸减少了约50~100 nm(见图5(a)和(b)). 与OQ+50%CR试样相比,OQ+75%CR试样临界热处理过程中奥氏体的形核位置更多,使得残余奥氏体体积分数略微增加,由20.3%增至21.6%.这表明当冷轧压下量由50%增至75%时,残余奥氏体分数的变化并不明显;同时,随着轧制压下量增加,退火组织中含有较高体积分数的亚结构.作者前期的工作表明[15],HR-OQ+75%CR试样临界退火组织中再结晶铁素体的体积分数仅为20%,而长条状铁素体和亚结构的分数分别达30%和50%.因此,当冷轧压下量由50%增加至75%时,实验钢的屈服强度和抗拉强度会略微增加,延伸率略有下降. 需要强调的是,与常规的低碳微合金钢和双相钢相比,中锰TRIP钢的瞬时弹性模量较大,导致其冷轧过程中产生较大的回弹.结合实验结果可知,通过提高热轧后的冷却速率(如由炉冷改为油淬)可显著改善中锰TRIP钢的综合力学性能;而增加冷轧压下量(由50%增至75%)对中锰TRIP钢的力学性能无明显的影响.因此,获得高强可塑性新颖Nb-Mo微合金化中锰TRIP钢的最佳工艺流程为:热轧+油淬(或快冷)+50%冷轧+临界热处理,其对应的拉伸性能指标为:YS=976 MPa;UTS=1165 MPa;El=34.1%;UTS* El=39.7 GP·%. 图9 热轧后冷却方式对冷轧+临界热处理实验钢组织演变影响的示意图Fig.9 Schematic illustration of influence of cooling pattern after hot rolling on microstructural evolution during intercritical annealing of experimental steel (a) —炉冷; (b)—油淬 研究了热轧后的冷却方式和冷轧压下量对一种冷轧Nb-Mo微合金化中锰TRIP钢临界区退火过程中的组织演变及力学性能的影响,获得的主要结论如下: (1)对于油淬试样,当冷轧压下量由50%增至75%时,马氏体板条宽度由~100 nm减至~50 nm,且板条间的界面变得较为模糊;当冷轧压下量为50%时,热轧后的冷却方式由油淬变为炉冷时,板条的平均宽度增加至~500 nm. (2)对于油淬试样,当冷轧压下量由50%增至75%时,临界区退火组织中长条状铁素体的分数显著减少,且其平均晶粒尺寸由400~500 nm减少至300~400 nm;当冷轧压下量一定时,冷却方式由油淬变为炉冷时,长条状铁素体的分数增加,且其长宽比增加,而等轴铁素体晶粒的尺寸变化不大. (3)对于油淬试样,增加冷轧下压量(由50%增至75%)对中锰TRIP钢的力学性能无明显的影响;而当冷轧下压量为50%,热轧后冷却方式由炉冷变为油淬时,实验钢的综合力学性能显著提高. (4)获得了一种高强可塑新颖Nb-Mo微合金化中锰TRIP钢的最佳工艺流程为:热轧+油淬(或快冷)+50%冷轧+临界热处理,其性能指标为:YS=976 MPa;UTS=1 165 MPa;El=34.1%;UTS* El=39.7 GP·%. 参考文献: [1] Lee Y K , Han J.Current opinion in medium manganese steel [J].Materials Science and Technology, 2015, 31:843-856. [2] 董瀚, 曹文全, 时捷, 等.第三代汽车用钢的组织与性能调控技术 [J].钢铁, 2011, 46(6):1-10. (Dong Han,Cao Wenquan,Shi Jie,etal.Microstructure and performance control technology of the 3 re generation auto sheet steels [J].Iron and Steel, 2011,46(6):1-10.) [3] Miller R L .Ultrafine-grained microstructures and mechanical properties of alloy steels [J].Metallurgical and Materials Transactions A, 1972, 3:905-912. [4] Suh D W, Kim S J.Medium Mn transformation-induced plasticity steels:Recent progress and challenges[J].Scripta Materialia, 2017, 126:63-67. [5] Lee S, De Cooman B C .On the selection of the optimal intercritical annealing temperature for medium Mn TRIP steel [J].Metallurgical and Materials Transactions A, 2013, 44:5018-5024. [6] Shi J , Hu J , Wang C , etal.Ultrafine grained duplex structure developed by ART-annealing in cold rolled medium Mn steels [J].Journal of Iron and Steel Research, International, 2014, 21:208-214. [7] Lee S J, Lee S , De Cooman B C .Mn partitioning during the intercritical annealing of ultrafine-grained 6% Mn transformation-induced plasticity steel [J].Scripta Materialia, 2011, 64:649-652. [8] De Moor E , Matlock D K , Speer J G , etal.Ustenite stabilization through manganese enrichment [J].Scripta Materialia, 2011, 64:185-188. [9] Sugimoto K , Misu M , Kobayashi M .Effects of second phase morphology on retained austenite morphology and tesnile properties in a TRIP-aided dual-phase steel sheet[J].ISIJ International, 1993, 33(7):775-782. [10] Tsuchiyama T , Inoue T, Tobata J ,etal.Microstructure and mechanical properties of a medium manganese steel treated with interrupted quenching and intercritical annealing [J].Scripta Materialia, 2016, 122:36-39. [11] Zarei H A , Hodgson P D, Yue S.Ferrite formation characteristics in Si-Mn TRIP steel [J].ISIJ International, 1997, 37:583. [12] Han J , Lee S J, Jung J G ,etal.The effects of the initial martensite microstructure on the microstructure and tensile properties of intercritically annealed Fe-9Mn-0.05C steel [J].Acta Materialia, 2014, 78:369-377. [13] Luo H W , Dong H , Huang M X .Effect of intercritical annealing on the Lüders strains of medium Mn transformation-induced plasticity steels [J].Materials & Design, 2015, 83:42-48. [14] Cai M H , Wei X , Rolfe B ,etal.Microstructure and texture evolution during tensile deformation of symmetric/asymmetric-rolled low carbon microalloyed steel [J].Materials Science and Engineering A, 2015, 641:297-304. [15] Cai M H , Li Z , Chao Q ,etal.A novel Mo and Nb micro-alloyed medium Mn TRIP steel with maximal ultimate strength and moderate ductility [J].Metallurgical and Materials Transactions A, 2014, 45:5624-5634. [16] Cullity B D , Stock S R .Elements of X-ray diffraction[M].New Jersey:Prentice Hall, 2001:347. [17] ASTM E8/E8M-2013.Standard test methods for tension testing of metallic materials [S].ASTM International, West Conshohocken, PA, 2001. [18] Haghdadi N , Cizek P , Hodgson P D.etal.Effect of ferrite-to-austenite phase transformation path on the interface crystallographic character distributions in a duplex stainless steel[J].Acta Materialia, 2018, 145:196-209. [19] Luo H W , Shi J, Wang C ,etal.Experimental and numerical analysis on formation of stable austenite during the intercritical annealing of 5Mn steel [J].Acta Materialia, 2011, 59:4002-4014.1 实验材料与方法

1.1 材料的准备

1.2 组织表征与力学性能检测

2 实验结果

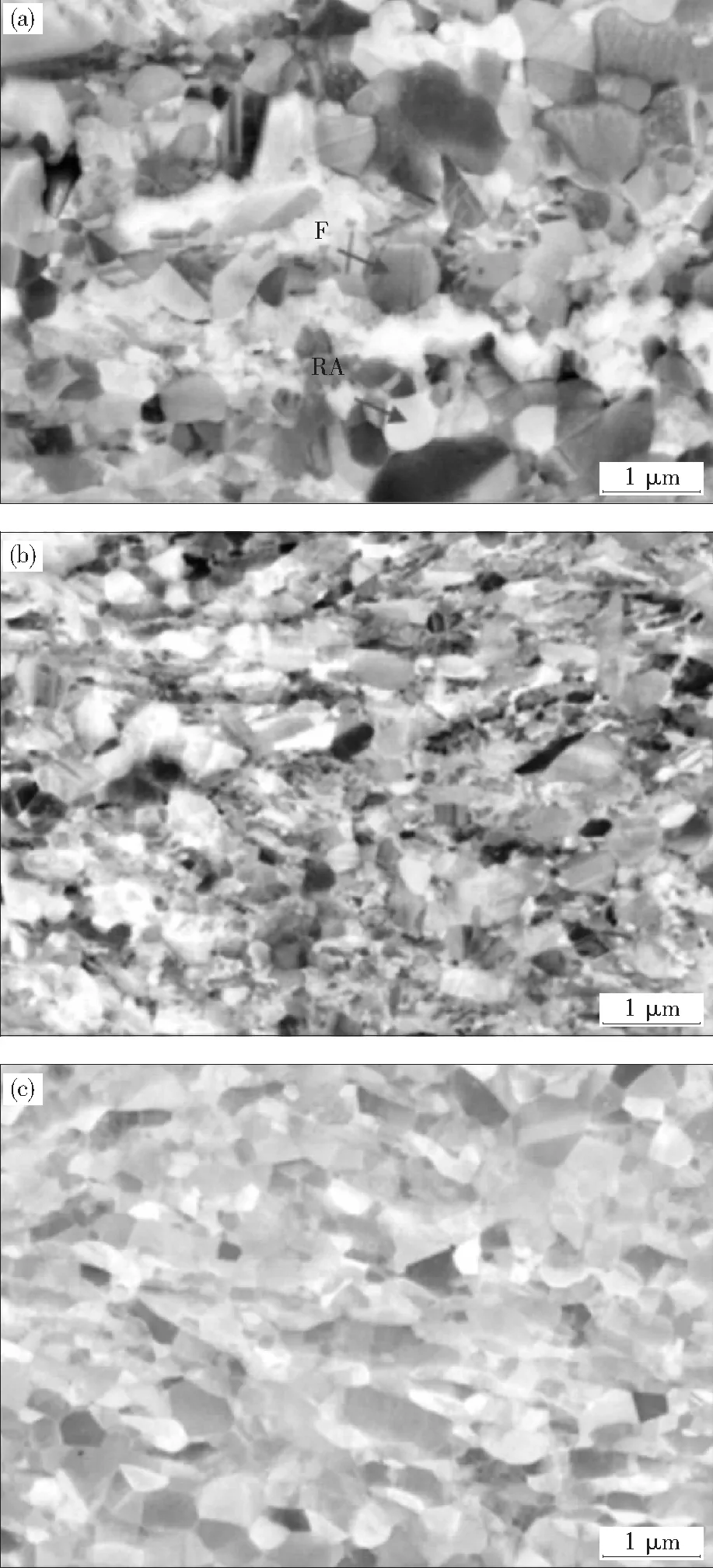

2.1 热轧和冷轧后的组织观察

2.2 不同初始组织临界退火过程中的组织演变

2.3 不同初始组织临界退火后的力学性能

3 分析与讨论

3.1 热轧后冷却方式对组织演变与力学性能的影响

3.2 冷轧变形量对组织演变与力学性能的影响

4 结 论