高炉加钛护炉用含钛炉料优选

2018-06-19柳政根储满生武建龙

孙 健,柳政根,储满生,武建龙

(1.东北大学 材料与冶金学院,沈阳 110819;2.首钢技术研究院,北京 100043;3.绿色可循环钢铁流程北京市重点实验室,北京 100043)

随着炼铁技术的进步,高炉强化冶炼程度越来越高,高炉利用系数也保持在较高的水平.高炉的强化冶炼及炉役末期都会导致高炉炉底、炉缸的耐火材料严重侵蚀,为炼铁生产和高炉长寿带来安全隐患[1-4].自1984年11月湘钢2号高炉使用攀矿钛精粉生产烧结矿进行护炉成果通过冶金部鉴定后,高炉使用含钛物料护炉技术已在我国钢铁企业普遍推广.国内外大量高炉采用加钛护炉技术进行炉缸维护[5].

尽管使用钒钛矿护炉后可以遏制不断上升的侧壁温度,起到护炉的作用,但也会给高炉生产带来如燃料消耗升高,炉缸活跃性变差,透气性变差等其他影响[6-7].由于钛资源的局限性(高炉护炉料多使用高钛型钛矿和钛球),目前为稳定高炉生产,高炉操作者多采用稳定适宜的热制度、造渣制度和合理的冶炼参数,以避免钛矿护炉冶炼所带来的负面影响.这势必会给高炉操作者的操作增加难度,同时又使高炉的适应性变差.因此应用不同钛资源对高炉生产的影响研究具有重要意义.国内外对钛矿护炉的研究多集中在护炉方式、炉料效果以及护炉机理上[8-10],针对不同钛资源的对比性研究较少.本文以现场烧结矿、球团矿和钛矿资源为基本原料,从成分、还原性和综合炉软熔滴落性能等方面对不同钛资源进行对比分析,旨在为现场高炉选取合适的钛资源,稳定高炉生产,提供理论依据.

1 试验原料与方案

1.1 试验原料

对某厂高炉常用钛资源进行化学成分分析,并将该厂常用烧结矿、球团矿和块矿列于表1中进行对比分析.

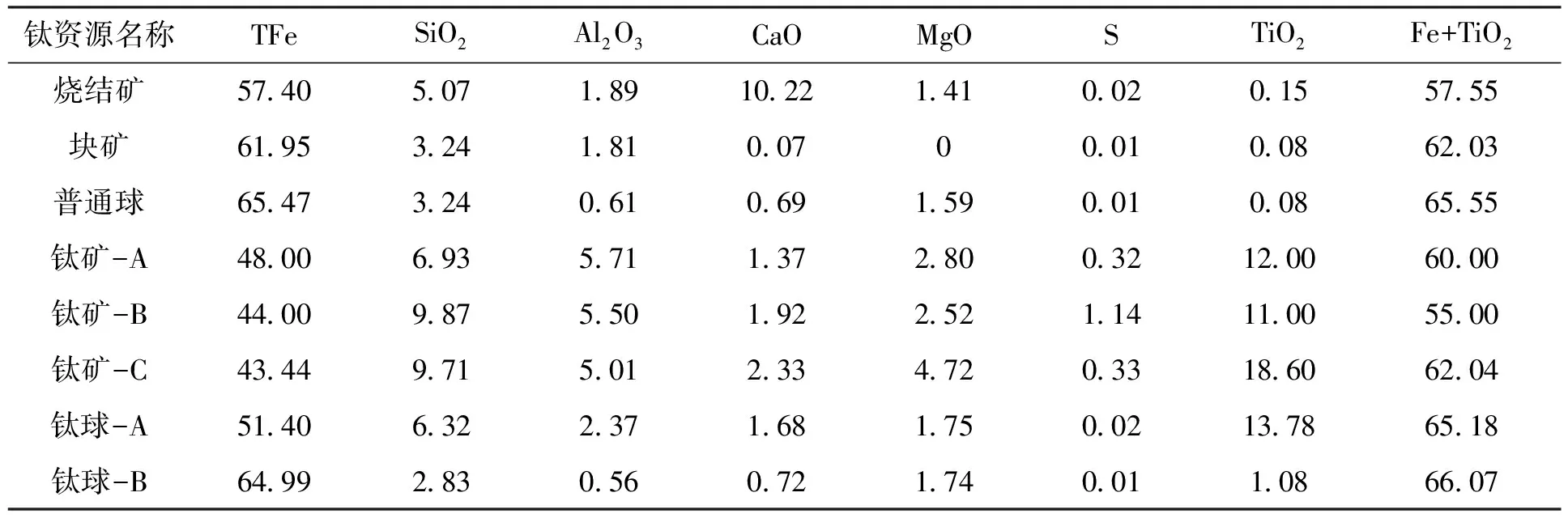

表1 各种类型钛资源成分分析(质量分数)Table 1 Chemical compositions of different titanium mineral resources (mass fraction) %

由表1可知,目前常用炉料结构如烧结矿、块矿和普通球团中,都含有一定的TiO2,普通球和块矿中的TiO2的质量分数大致在0.08%的水平,烧结矿略高约在0.15%的水平.

在含钛护炉料中,钛矿-C中TiO2的质量分数最高,可达18.60%;钛球-A中的TiO2的质量分数为13.78%,位居专有护炉料中第二;钛矿-A和B中的TiO2的质量分数稍差,分别为12%、11%.但它们都有一个明显的特点:含铁品位较低,大量的入炉会使得综合炉料入炉品位降低.另外,钛球-B的ω(TiO2) 为1.08%,比普通炉料中的含钛量要高,与专用护炉料相比TiO2含量仍水平较低.

对比各种钛资源的含铁品位:钛球-B的含铁品位最高64.99%,仅比普通球的品位低一点;钛球-A品位51.40%,位居第二;钛矿-A的品位为48%,位居第三;其次为钛矿-B和钛矿-C,铁品位分别为44%、43.44%.

从高炉冶炼角度考虑,以上钛资源的有用成分为Fe和Ti,Fe+TiO2的数据同样列于表1中.并综合考虑,对几种常用钛资源进行对比.

首先是钛球-B,虽然其TiO2含量较低,但其高达65%的含铁品位使其可大量应用于高炉,从而弥补了其单位含Ti量少的问题,且对综合炉料入炉品位影响最小,最有利于高炉顺稳的发展;ω(Fe+TiO2) 高达66.07%,为几种钛资源中性能最好的.

其次为钛球-A,在具有高达13.78%的ω(TiO2) 情况下,其含铁品位并没有大幅度降低,ω(Fe+TiO2) 含量为65.18%,即满足了护炉钛量的要求,还对综合炉料品位影响较小;

第三位为钛矿-C,其最高的ω(TiO2)18.60%,可充分体现其在护炉方面的效用,在配加较少量情况下即可达到较高的钛负荷,满足高炉护炉要求;ω(Fe+TiO2) 为62.04%.

而钛矿-A随后,钛矿-B列于最后的主要原因不仅因为其ω(TiO2) 和ω(Fe) 较低,还因为其 ω(S) 高达1.14%使高炉增加了不必要的能耗.

1.2 试验研究方法

针对不同含钛护炉料开展了还原性实验研究和综合炉料的高温荷重软化及融滴性能实验研究.还原性能实验采用GB/T13241-1991“铁矿石还原性的测定方法”.实验所用铁矿石粒度为10~ 12.5 mm,质量为500 g.通入流量为2 L/min的N2保护,900 ℃下,通入 15 L/min 的混合气体(体积分数为30% CO+70% N2),恒温反应3 h后通入流量为 2 L/min 的N2保护冷却至室温.

高温荷重软化及熔滴性能实验条件如下:先在石墨坩锅内放入15 g焦炭,装完试样后,再在试样表面放20 g焦炭,试样粒度和焦炭粒度均为10~ 12.5 mm,试样高度68± 2 mm,荷重 1 kg/cm2.然后将装好试样的坩锅放入熔滴炉内,按程序升温(升温速度:<1 300 ℃,10 ℃/min,>1 300 ℃,5 ℃/min),并通以V(CO)∶V(N2)=30∶70的还原气12 L/min.试验结果用以下参数表示.

T10%:软化开始温度,即料层收缩10%时的温度;

T40%:软化终了温度,即料层收缩40%时的温度;

ΔT1:软化温度区间,ΔT1=T40%-T10%;

Ts、ΔHs:分别为熔融开始温度和收缩值,即压差开始陡升(ΔPs=490 Pa)时的温度和收缩值;

Td、ΔPd、ΔHd:分别为滴落开始温度、压差值和收缩值,即第一滴滴下时的温度、压差值和收缩值;

ΔPm:熔融状态时的最大压差值;

ΔT2:熔滴温度区间,ΔT2=Td-Ts;

ΔH:熔滴带厚度,ΔH=ΔHd-ΔHs;

S:熔滴性能总特性值,S=(ΔPm-ΔPs)×ΔT2

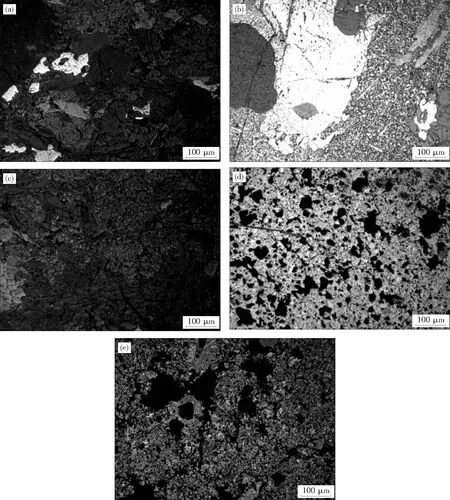

表2为使用不同类型钛资源综合炉料的高温荷重软化及融滴性能实验方案.不同钛资源使用比例按生产实际使用比例配加.

表2 综合炉料的高温荷重软化熔滴性能实验方案(%)Table 2 Softening-dripping testing scheme of comprehensive burden %

其中方案1-4采用的是高炉护炉常用的钛矿和钛球资源,方案5为低钛型护炉料替代所有普通球及钛矿资源的实验方案.

2 试验结果与分析

2.1 不同钛资源还原性能分析

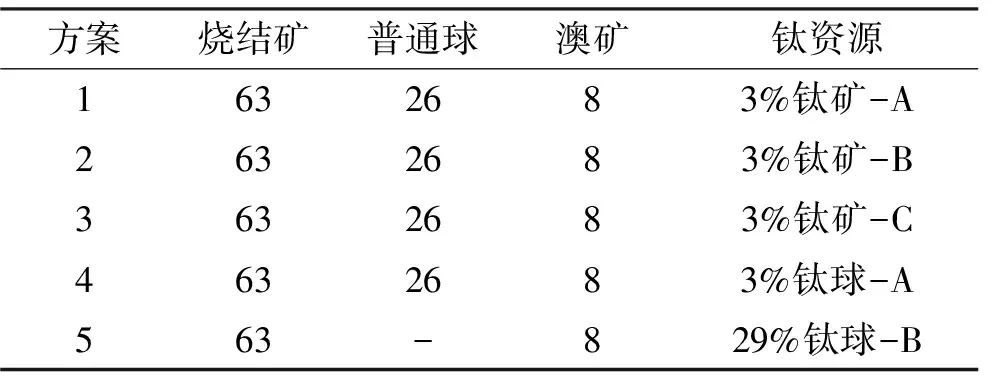

不同钛资源还原性结果如图1所示.

图1 不同钛资源还原度指数Fig.1 Reducibility indices of different titanium mineral resources

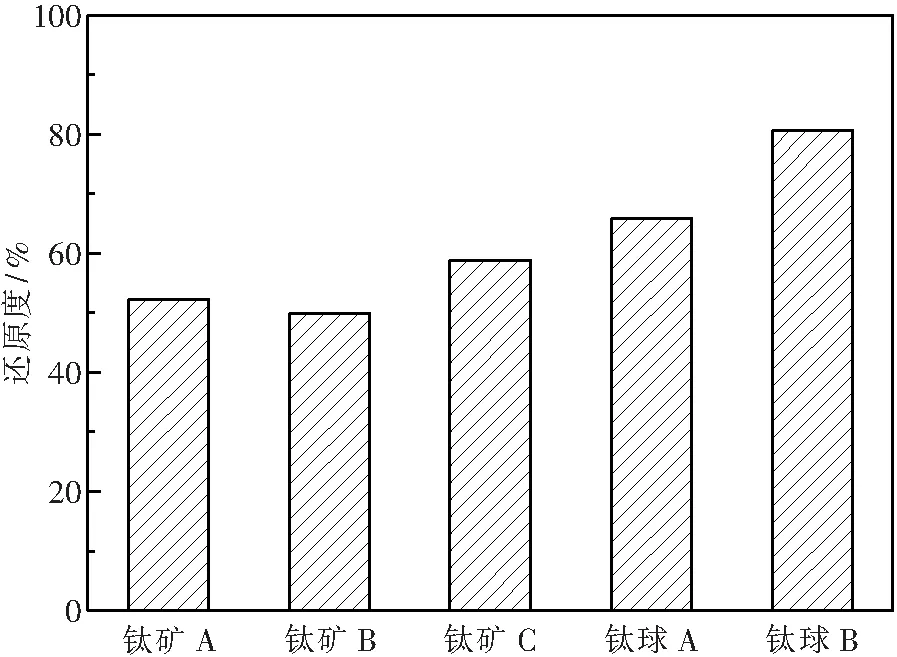

由图1可知,钛球-B的还原度指数最高80.58%,有利于在高炉内的还原;其次分别为钛球-A、钛矿-C、钛矿-A和B,还原度指数分别为65.92%、58.84%、52.14%和49.85%.还原性指数差距较大主要有两个原因:一方面是微观结构差异所致.图2为不同钛资源矿相照片.由钛资源的微观结构可见,三种生料钛矿资源结构较为致密,还原动力学条件较差.两种孰料钛球资源孔隙结构较为发达,为铁氧化物的还原提供了良好的动力学条件.另一方面是钛资源中铁的存在形式的差异造成的.钛资源中铁多以FeTiO3、Fe2TiO4等形式存在,同时FeTiO3和Fe2TiO4又很难在CO气氛下发生还原反应,而除了低钛型钛资源钛球-B以外的几种高钛型钛资源由于钛含量较高,存在于FeTiO3和Fe2TiO4等难被还原化合物中的铁量也较高,因此造成了高钛型钛资源的还原性较差.为此,从铁还原度方面考虑,钛球-B、钛球-A和钛矿-C为优选的前三种钛资源.

2.2 不同钛资源综合炉料高温荷重软化熔滴分析

(1)软化性能

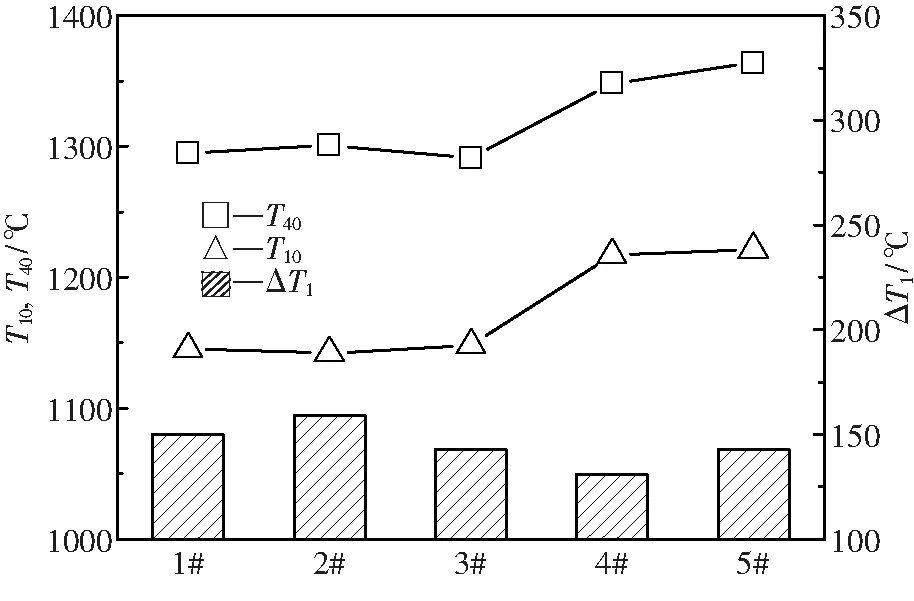

图3为使用不同钛资源炉料结构熔滴实验中的软化开始、终了以及软化温度区间的变化.由图3可以明显看出,使用钛块矿与使用钛球相比,软化开始温度和软化终了温度都会明显偏低.由此可知,高炉配加熟料钛矿是有利于改善高炉上部料层透气性的.然而软化区间对应的压差变化就整个熔滴过程而言并不明显,为此使用何种含钛炉料对高炉块状带透气性而言影响不大.

(2)熔化性能

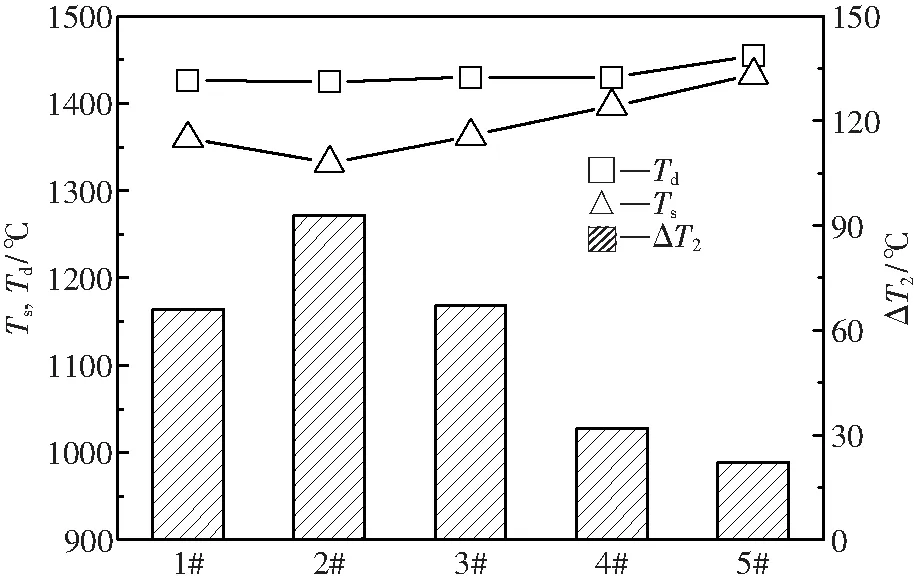

图4为使用不同钛资源炉料结构熔滴实验中的压差开始陡升温度、滴落温度和熔滴温度区间的变化图.

由图4可知,使用钛矿-A、钛矿-B和钛矿-C时,压差开始陡升温度在1 330~1 360 ℃,低于使用其它两种钛资源的压差开始陡升温度,而滴落温度基本一直维持在1 425~1 429 ℃范围内.同时,使用钛矿-A、钛矿-B和钛矿-C的方案熔滴温度区间过宽,对透气性影响较大. 而使用钛球-A时,压差开始陡升温度明显升高至 1 400 ℃ 左右,滴落温度无明显变化,依旧在 1 425 ~ 1 429 ℃间,为此熔滴温度区间明显变窄.

图2 不同钛资源矿相照片Fig.2 Mineralogical picture of different titanium mineral resources(a)—块矿A; (b)—块矿B; (c)—块矿C; (d)—球团A; (e)—球团B

图3 不同钛资源对炉料软化性能的影响Fig.3 Effects of different titanium mineral resources on softening properties of composite burden

方案1~4与方案5相比,是使用专业护炉料的综合炉料结构与使用钛球-B的炉料结构进行对比,其最大区别在于方案1~方案4中的Ti是高度集中在专用的含钛炉料中,而方案5则为Ti平均分配在所有球团中.由图4可以得知,钛资源集中分配的炉料结构方案1~4压差开始陡升温度偏低,滴落温度低;而钛资源均匀分配的炉料结构方案5压差开始陡升温度偏高,滴落温度高.

图4 不同钛资源对综合炉料熔化性能的影响Fig.4 Effects of different titanium mineral resources on melting properties of composite burden

(3)料柱透气性

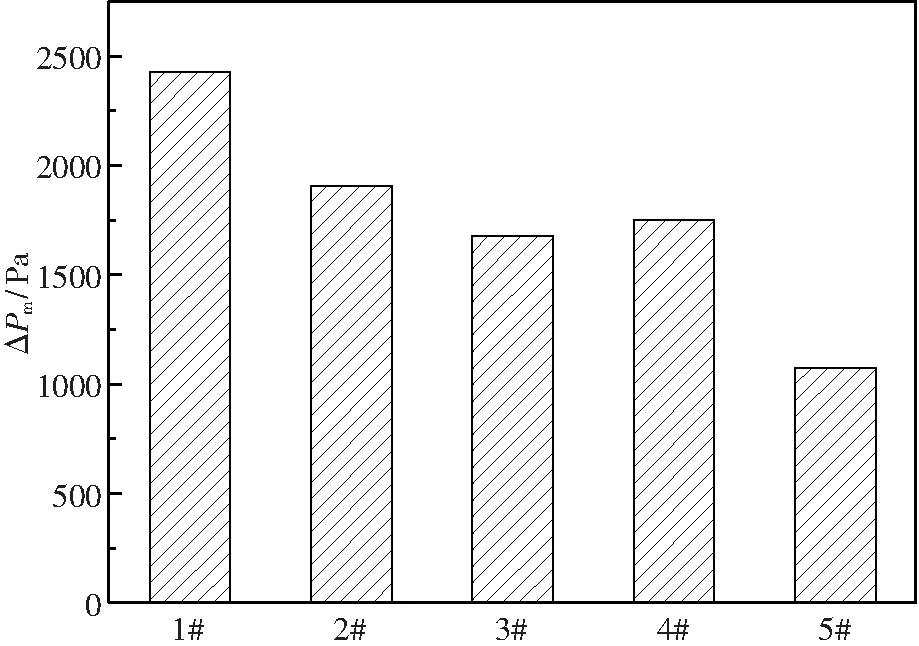

图5为综合炉料熔滴性能试验过程中的最大压差值.由图5可以得出,使用钛矿-A和钛矿-B的方案,其最大压差值最高;而使用钛球-A和钛矿-C的最大压差值稍低;使用钛球-B的最大压差值最小,其透气性最好.

图5 不同钛资源对炉料最高压差的影响Fig.5 Effects of different titanium mineral resources on composite burden maximum pressure difference

(4)S值

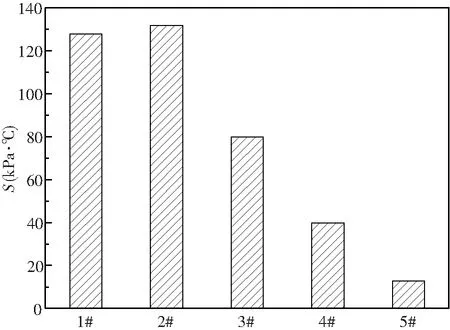

如图6,为综合炉料熔滴性能总体特征值S,它可以综合考虑熔滴区间宽度与料柱透气性之间的关系.由图6可以非常明显地得出,使用钛矿-A和钛矿-B的综合炉料其S值都处于较高水平,均在120 kPa·℃以上,明显高于其它三种类型钛资源的S值.

而其余三种钛资源中,使用钛球-A的炉料结构S值在40 kPa·℃左右,使用钛矿-C的S值在80 kPa·℃左右,而使用钛球-B的炉料结构的S值仅为13 kPa·℃.

总体特征值S不高于 200 kPa·℃的综合炉料结构均可用于高炉,可见与这几种钛资源搭配的炉料结构均满足高炉需求,而S值在低于 80 kPa·℃时则一般认为是非常好的 炉料结构.为此得出钛矿-C、钛球-A和钛球-B的综合炉料冶金性能较为突出,尤其是钛球-B最为突出.

图6 不同钛资源对炉料对综合炉料透气性的影响Fig.6 Effects of different titanium mineral resources on composite burden permeability

(5)不同钛资源对综合炉料软熔性能的影响讨论

不同钛资源对综合炉料软化性能的影响主要体现在,使用钛块矿与使用钛球相比,软化开始温度和软化终了温度都要明显偏低,主要是球团矿的孔隙结构发达,更有利于还原介质进入到其内部发展还原反应,更容易形成由金属铁和浮士体组成的铁壳结构,使球团矿不易发生软化.

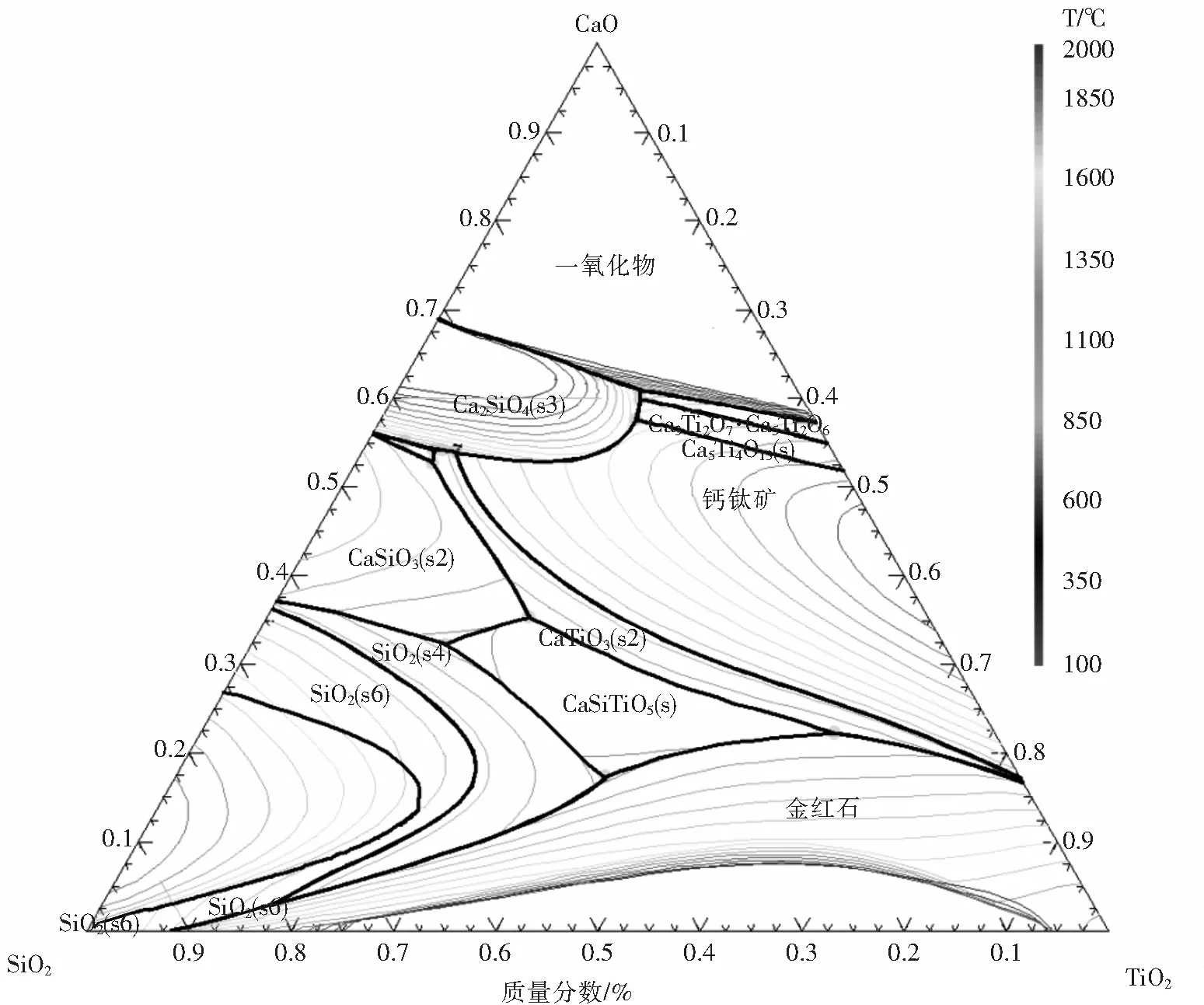

不同钛资源对综合炉料融滴性能和最大压差的影响主要体现在高钛型钛资源相比低钛型钛资源,熔化、滴落温度低,熔化区间宽,且最大压差高.这主要是由于相比高钛型钛资源含钛相较集中容易形成高钛型渣相,低钛型钛资源含钛相较分散易形成低钛型渣相.从CaO-SiO2-TiO2三元相图(见图7)可见,在高炉渣碱度条件下,钛含量较低时,渣相处于α-CaSiO3相区附近,其熔化温度较高.钛含量较高时,渣相处于CaTiSiO5相区附近,其熔化温度较低.因此高钛型钛资源相比低钛型钛资源的综合炉料熔化温度和滴落温度要低.但由于高钛型渣相钛含量较高为TiC和TiN的产生提供了有利条件,使得融滴过程中形成的渣相的表观黏度升高,造成最大压差升高.

3 结 论

(1)目前常用钛资源钛矿-A、钛矿-B、钛矿-C、钛球-A、钛球-B五种中,从成分、还原性、融滴性能的对比结果来看,高炉使用钛球-B对保证高炉稳定顺行最为有利;

图7 CaO-SiO2-TiO2三元相图Fig.7 Phase diagram of ternary system CaO-SiO2-TiO2

(2)专用护炉料的TiO2含量较高,但均存在铁品位低现象,会对综合炉料的品位有较大影响.钛球-B虽然其TiO2含量较低,但其高达65%的含铁品位使其可大量应用于高炉,从而弥补了其单位含Ti量少的问题;

(3)不同含钛炉料间还原程度存在明显差别,还原度最高的为钛球-B(80.58%),有利于冶炼过程的顺利进行;

(4)对几种常用钛资源进行了综合炉料熔滴性能研究,高品位钛矿和低品位钛矿S值较高(均在120 kPa·℃以上),而钛矿-C、钛球-A、钛球-B的S值较好,分别为80、40、13 kPa·℃.

[1] Watakabe S, Takeda K, Sawa, Y,etal.Estimation of metal flow in the hearth and the hearth brick protection mechanism in China No.6 blast furnace [J].Tetsu to Hagane, 2000, 86(5):301-308.

[2] Zhao Y F, Fu D, Lherbier L W,etal.Investigation of skull formation in a blast furnace hearth [J].Steel Research International, 2014, 85(5):891-901.

[3] Shao L, Saxen H.Numerical prediction of iron flow and bottom erosion in the blast furnace hearth [J].Steel Research International, 2012, 83 (9):878-885.

[4] Shinotake A, Nakamura H, Yadoumaru N,etal.Investigation of blast-furnace hearth sidewall erosion by core sample analysis and consideration of campaign operation [J].ISIJ International, 2003, 43(3):321-330.

[5] Kurunov I R, Loginov V N, Lyapin S S,etal.New technological solutions to protect the lining of blast-furnace hearths [J].Metallurgist, 2007, 51 (7):425-433.

[6] 焦克新, 张建良, 左海滨, 等.含钛物料中护炉有效钛含量的控制模型[J].东北大学学报(自然科学版), 2014, 35(8):1160-1164.

(Jiao Kexin, Zhang Jianliang, Zuo Haibin,etal.Control model of effective Ti content for hearth protection by titanium-bearing material[J].Journal of Northeastern University(Natural Science), 2014, 35(8):1160-1164.)

[7] Yu Z G, Li G H, Jiang T,etal.Effect of basicity on titanomagnetite concentrate sintering [J].ISIJ International, 2015, 55(4), 907-909.

[8] Jiao K X, Zhang J L, Liu Z J,etal.Dissection Investigation of Ti(C,N) behavior in blast furnace hearth during vanadium titano-magnetite smelting [J].ISIJ International, 2017, 57(1):48-54.

[9] Jiao K X, Zhang J L, Liu Z J,etal.Formation mechanism of the graphite-rich protective layer in blast furnace hearths[J].International Journal of Minerals Metallurgy and Materials, 2016, 23(1):16-24.

[10] Jiao K X, Zhang J L, Liu Z J,etal.Formation of the protective layer in a blast furnace hearth[J].International Journal of Minerals Metallurgy and Materials, 2015, 22(10):1017-1024.