基于振动混流技术的油页岩干燥试验研究

2018-06-15王兴坤石长江刘大海

王兴坤,石长江,吕 鹏,吴 鹏,刘大海,刘 盼

(1.北京国电富通科技发展有限责任公司,北京 100070;2.南瑞集团有限公司(国网电力科学研究院有限公司),江苏 南京 210003)

0 引 言

油页岩是非常规油气资源,主要分布于我国中东部和西部的青藏地区,现探明储量约9 780亿t,仅次于煤炭[1]。对其热解可得到类似原油的页岩油和可替代天然气的煤气,作为常规能源的补充,这对改变我国能源结构具有重要的战略意义[2-3]。2016年全球共生产页岩油约150×104t,比2015年略有减少,其中我国页岩油年产量约80×104t[4-5]。由于油页岩中一般含有不同程度的水分,若直接对其进行干馏,会造成能耗增大、油质下降等,同时降低入料水分可大幅提高油页岩资源的利用率[6],因此在原料油页岩进入干馏炉前,需将油页岩中的水分减少到一定水平[7]。

众多学者从不同方面对油页岩干燥进行了研究。冉媛媛等[8]在恒温介质干燥器内研究了油页岩干燥动力学特性,考察了干燥介质温度和颗粒直径对油页岩干燥性能的影响,对油页岩干燥试验数据进行模拟,确定了油页岩干燥方程和干燥速率方程。柏静儒等[6]利用方差分析研究了颗粒粒径、空气温度和干燥时间对喷动床内油页岩干燥效果的显著性,得到颗粒粒径>空气温度=干燥时间。Ning等[9]提出一种带有异步旋转布风板的流化床干燥器,该干燥机可提升油页岩的干燥效果,同时降低中心盘转速,升高环绕盘的转速,改善颗粒分布,节省干燥时间。姚艺彬等[10]研究了油页岩颗粒在热空气条件下的热崩碎现象,发现介质温度越高、颗粒粒径越大、颗粒初始干基含水量越大,则油页岩的崩碎率越大。秦宏等[11]提出一种新型气体热载体干馏炉,通过改变油页岩颗粒的粒径,研究不同粒径的样品对干馏特性和干馏产物的影响。邹伟龙[7]、Xia等[12]和靳小萌[13]利用基于ANSYS Fluent平台的计算流体力学(CFD)方法,并结合具体试验条件下的自定义函数(UDF),对流化床干燥器内的油页岩传热、传质进行了数值模拟。

目前对于油页岩干燥的研究多集中在物料性质、操作条件、各因素的显著性大小以及新型的设备结构等,本文提出一种基于振动混流技术的油页岩干燥技术,将振动能量引入末页岩的干燥过程,一方面促使聚集的原料末页岩及时分散,使之与热烟气充分混合,提高干燥效率;另一方面振动筛的存在增加了油页岩在干燥设备内的停留时间,使干燥过程更加充分。试验通过控制给入的物料量,以及调节燃烧室内煤气与空气的流量配比,研究不同处理量和烟气温度下干燥器对油页岩的去水效果。

1 试验系统与方法

1.1 试验系统

油页岩干燥系统如图1所示。

图1 油页岩干燥系统Fig.1 Diagrammatic of oil shale drying system

干燥系统的主体为一个内部装有3台振动筛的干燥器,在烟气入口和出口处均安装热电偶和气体流量计,0~15 mm的原料末页岩经1号输送带进入炉顶煤仓,然后通过星型给料器均匀给料。物料在炉内多层振动筛上分散形成“之”字形物料长龙,一部分粒度小于筛孔的细物料穿过筛面垂直下落,大部分粗颗粒物料形成疏松料层,在重力作用下沿筛面移动,移至筛面末端落到下一层振动筛上。与此同时,由外界给入的空气和煤气在燃烧室混合并充分燃烧,产生的热烟气在干燥器内由下至上与各层筛面上的湿物料进行充分的热交换,将物料干燥。在气流上升的过程中,由于多层筛面的存在,会产生横向气流,在干燥器内既有物料与热气流水平方向的逆流,又有二者间垂直方向的逆流,从而形成特有的混流干燥。粗细物料与热风在混流过程中经过多次混合—分离—再混合—再分离的过程被均匀干燥,大部分粗物料从干燥器的底部经2号输送带输出,小部分细物料随气流进入旋风除尘器,除尘器分离出的废料回收。

1.2 试验方法

通过控制给入的物料量,以及调节燃烧室内煤气与空气的流量配比,研究不同处理量和烟气温度下干燥器对油页岩的去水效果,其中处理量分别为36、56 t/h,炉内温度设为180、200、220和240 ℃。试验前,根据处理量、平均含水量(5%~6%)和干燥后含水量(1%左右)等计算得到理论气量,以作为初始气量设置的参考。由于试验中难以得到与理论计算完全一致的入料和产品,后续研究按实际测得的工况参数进行分析。

试验时,首先启动1号输送带,给干燥器煤仓上料,并记录此时的上煤量,后调整风机频率,调节煤气阀门开度,使气量和氧含量符合试验要求,当干燥器混合室温度升至工况值时,启动2号输送机并记录底数。随后,依次启动底部卸料器(频率50 Hz)、振动筛、顶部卸料器(频率5 Hz)进行投料,逐步将进料负荷提高至试验值。待系统达到试验工况负荷后,在不同的工况条件下,分别从1、2号输送带取样,测试物料干燥器前、后的表水含量,计算干燥器的去水能力。

2 试验结果与分析

2.1 烟气温度对干燥效果的影响

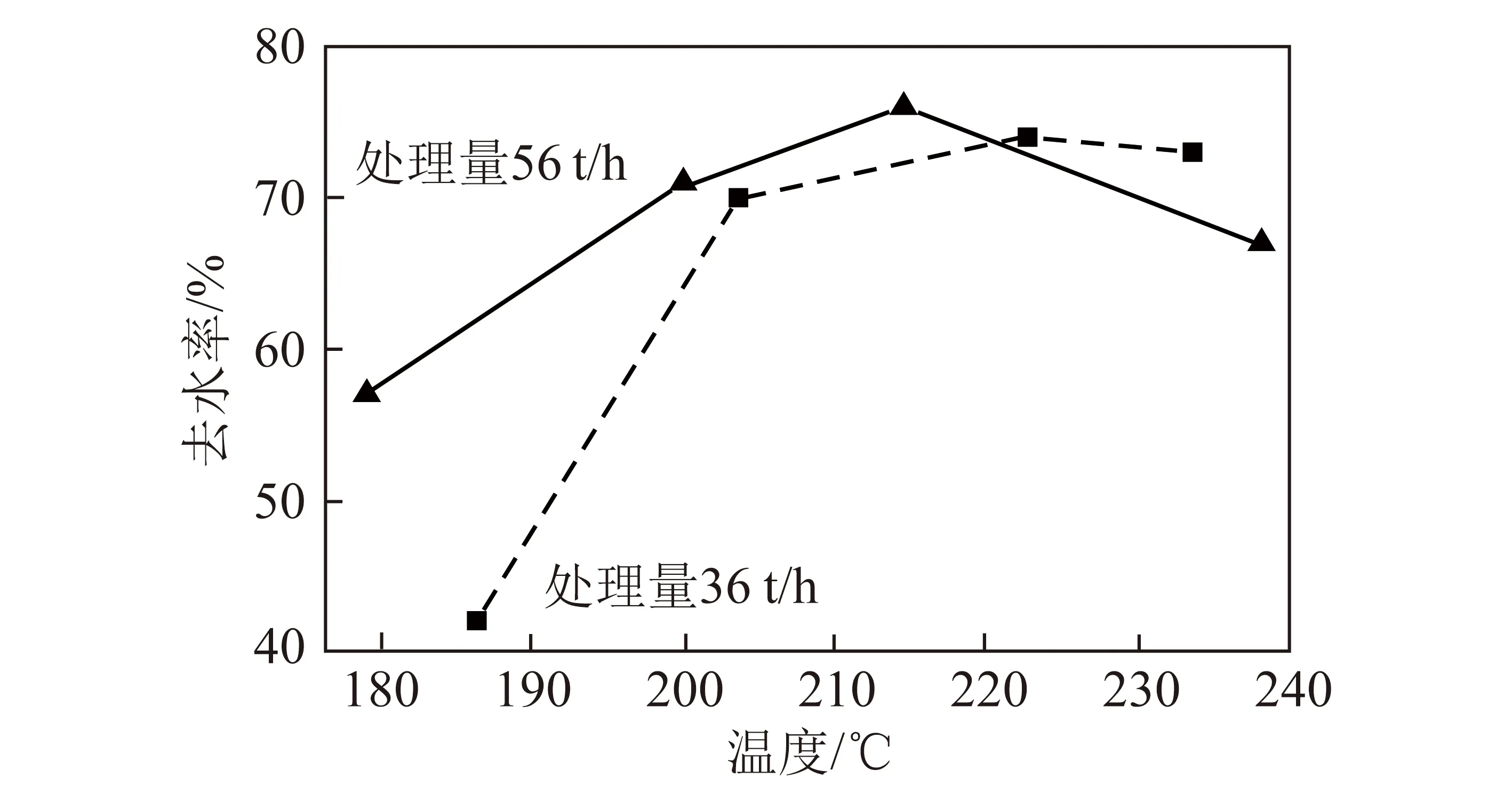

试验过程影响因素较多,原料和产品的水分检测误差、仪表正常波动均可导致数据偏差。考虑到所用样品的含水率较低,为降低试验过程中误差的影响,试验时对同一工况进行重复试验,将试验数据取平均数作为该工况下的试验结果,并对试验结果进行整理,得到不同处理量时的烟气入口温度与去水率的关系,如图2所示。

图2 烟气温度与去水率关系Fig.2 Relationship between gas temperature and dewatering ratio

由图2可知,提高烟气入口温度,出口温度随之升高,循环烟气量降低,导致热利用效率、去水量、去水率等呈先升高后降低的趋势。对于36 t/h处理量,由于气体穿过物料层的阻力较小,气固接触更充分,最佳干燥温度为200~210 ℃;当处理量为56 t/h时,气体阻力增加,干燥效果依赖于干燥温度的升高,对烟气流量的敏感度降低,其最佳干燥温度为210~220 ℃。在所有工况中,处理量为36 t/h和56 t/h时的烟气入口温度平均值均为200 ℃,但前者烟气出口温度经热交换后为143 ℃,后者为118 ℃,即入料量对烟气出口温度的影响明显。

2.2 热利用效率

干燥试验的热量平衡关系如下:

1)热量收入

原料带入显热Q1为

Q1=M1C1T1(1)

式中,M1为末页岩质量,kg;C1为常温时末页岩比热,kJ/(kg·K);T1为末页岩平均温度,K。

烟气带入显热Q2为

Q2=LC2T2(2)

式中,L为烟气流量,Nm3/h;C2为入口烟气比热,kJ/(Nm3·K);T2为烟气入口温度,K。

2)热量支出

原料带出显热Q11为

Q11=M2C3T3(3)

式中,M2为干燥末页岩质量,kg;C3为末页岩比热,kJ/(kg·K);T3为末页岩温度,K。

烟气带出显热Q22为

Q22=LC4T4(4)

式中,C4为出口烟气比热,kJ/(Nm3·K);T4为烟气出口温度,K。

水分蒸汽热量Q33为

Q33=M3H+M3C5T4(5)

式中,M3为干燥水量,kg/h;H为蒸发潜热,kJ/kg;C5为出口蒸汽比热,kJ/(Nm3·K)。

热利用效率η的计算公式为

(6)

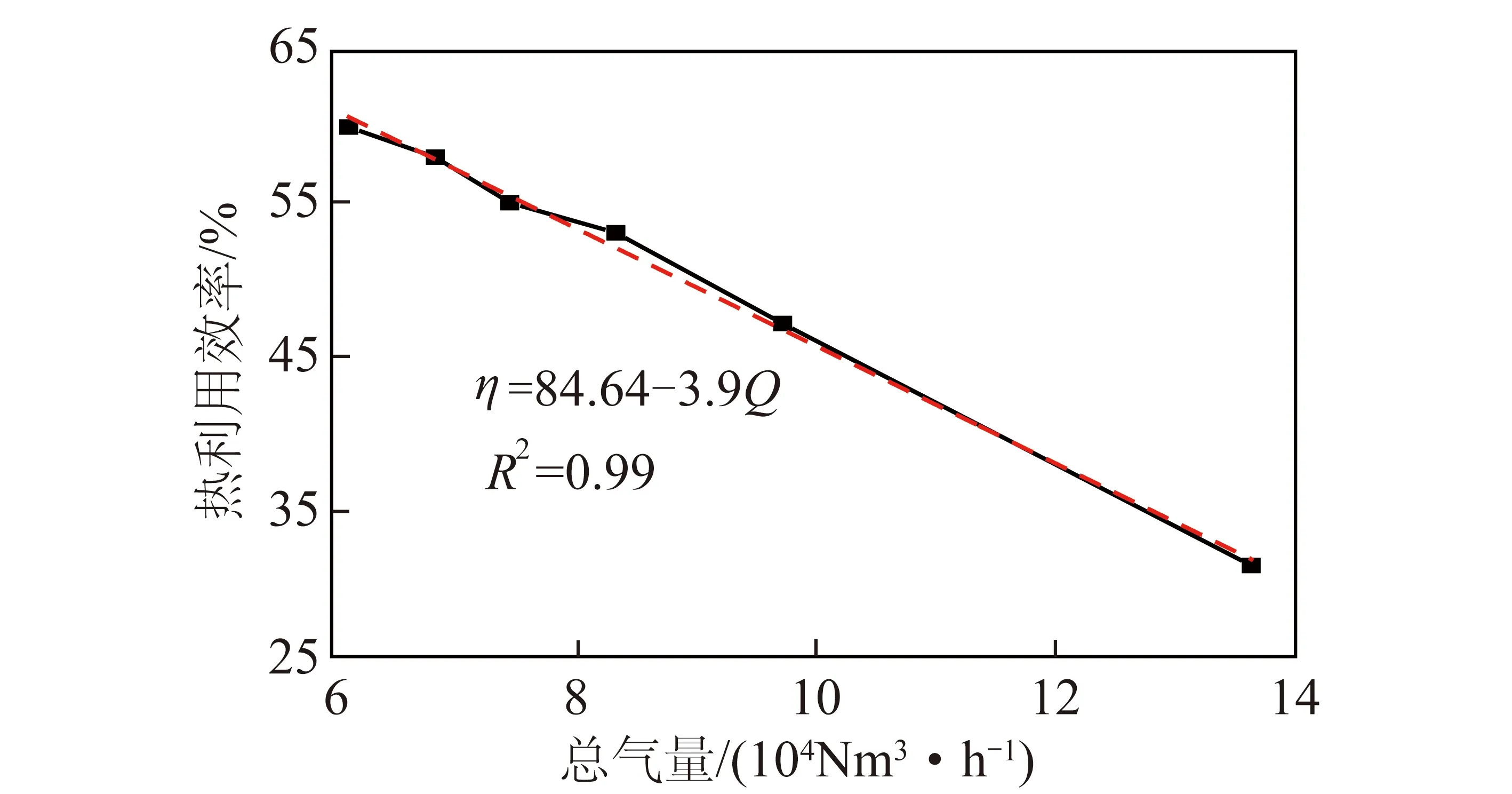

烟气量主要影响气体流速,流速增加可促进物料水分的快速蒸发,使蒸发动态平衡过程向右移动;同时,在温度一定的条件下,增加气体流量(或流速),物料下落阻力变大,物料的停留时间增加,利于带走更多水分。当总热量一定时,气体流量增加意味着温度下降,气固温差变小,换热效度降低,图3为总气量与热利用效率的关系。

图3 总气量对热利用效率的影响Fig.3 Relationship between total gas flow and thermal efficiency

由图3可知,虽增加烟气量可以使入口热量增加,但会导致热利用效率降低,烟气带入热量与蒸发水量的量值关系为

m=Qη/H(7)

式中,m为蒸发水量,kg;Q为总热量,kJ。

利用最小二乘法对总气量与热利用效率作线性拟合,两者的关系为

η=84.64-3.9Q(8)

线性相关系数R2=0.995 6,当烟气带入热量达到12万Nm3/h时,热效率为37.84%,代入式(7)计算得到蒸发水量为2 286 kg。

2.3 原料水分与补充煤气的关系

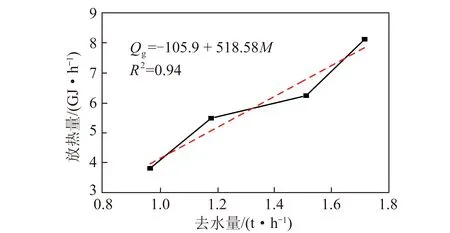

图4为不同工况下,干燥过程中气体放热量与物料去水量的关系。可知,干燥系统运行时,管路内的空气、煤气、烟气等流量保持在小范围内的动态循环平衡,但当入料性质(特别是水分含量上升)变化较大时,单纯依靠管路内的烟气循环量难以使产品水分降低到预定要求,原有平衡被打破,此时需要引入外界煤气,以增加烟气放热量,重新建立干燥平衡,即为补加煤气。

图4 干燥试验去水量与放热量的关系Fig.4 Relationship between dehydrating amount and total heat

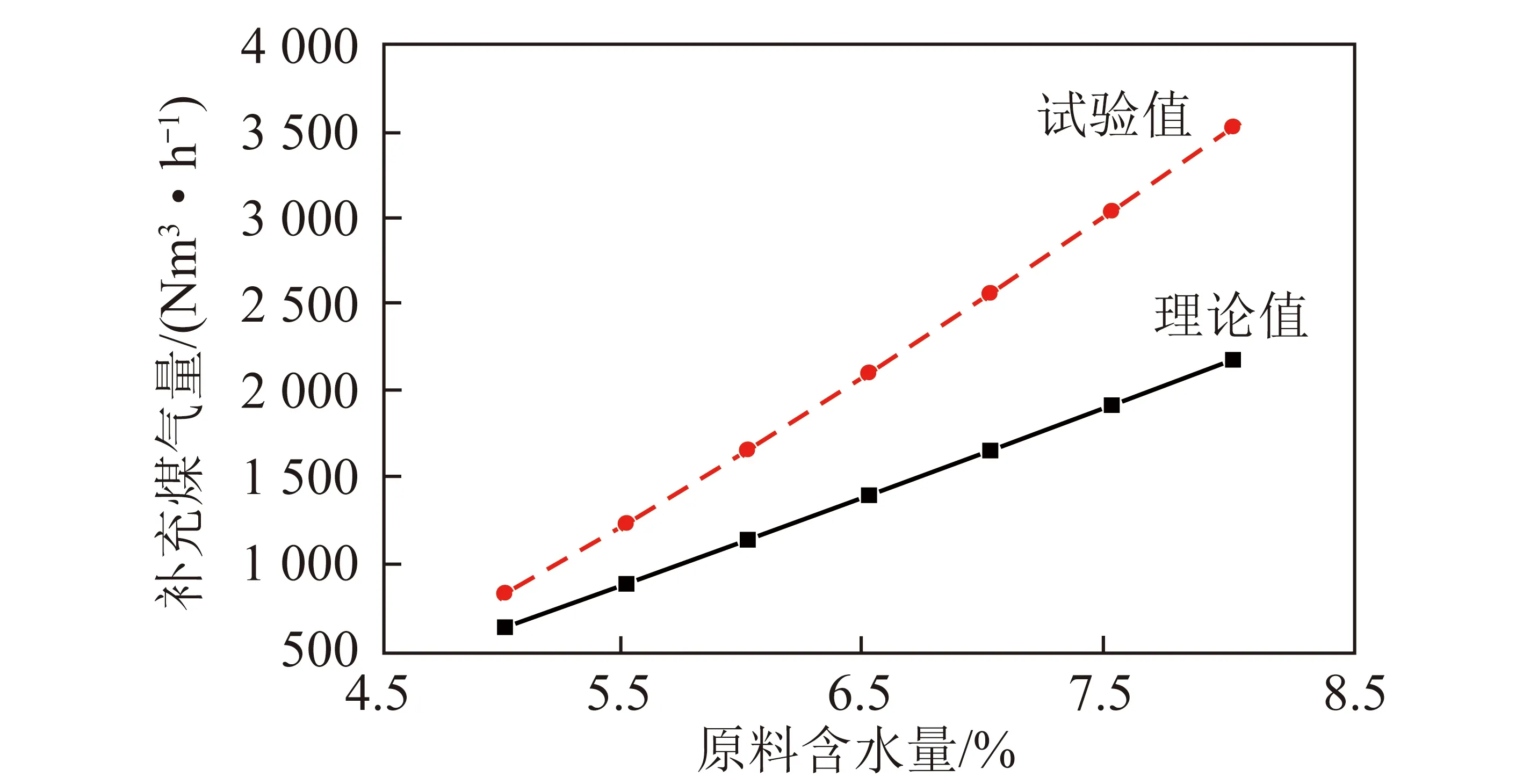

干燥器的设计入料水分为3.7%,若当原料水分超过此值,则应补充更多外供煤气。试验测定煤气热值为3 347 kJ/Nm3,故可由气体放热量计算得到补加煤气量。由图4可得到干燥试验去水量与放热量的拟合关系为

Qg=-105.9+518.58M(9)

其中,Qg为干燥过程中气体放热量,GJ/h,M为干燥试验过程去水量,t/h。线性相关系数R2=0.94,据此拟合出函数关系,可得到试验条件下不同原料水分所需要的补充煤气量。同时,通过2.2节中热利用效率分析的计算公式,也可得到不同原料水分与补充煤气量的理论关系,2种方法所得到结果的试验值和理论值如图5所示,两者的计算偏差为23%~38%。

图5 原料含水量与补充煤气量的关系Fig.5 Relationship between moisture content of feeding and additional gas amount

3 结 论

1)原料水分为5%~6%,产品最佳含水量为1.45%左右,去水率超过70%,基本达到干燥效果,初步验证了基于振动混流原理的油页岩干燥试验系统的可行性。

2)烟气入口温度为210~220 ℃,油页岩去水率最高;设备处理量与热利用效率及蒸发水量间的关系:η=84.64-3.9Q。

3)试验了不同工况时干燥设备的去水效果,通过数据分析,得到了干燥试验去水量与放热量的拟合关系为Qg=-105.9+518.58M。

参考文献(References):

[1] LIU Z,MENG Q,DONG Q,et al.Characteristics and resource potential of oil shale in China[J].Oil Shale,2017,34(1):15.

[2] 杨永亮.油页岩开发及其现状[J].中国化工贸易,2015(6):42.

YANG Yongliang.Development status of oli shale[J].China Chemical Trade,2015(6):42.

[3] 秦宏,岳耀奎,刘洪鹏,等.中国油页岩干馏技术现状与发展趋势[J].化工进展,2015,34(5):1191-1198.

QIN Hong,YUE Yaokui,LIU Hongpeng,et al.Current status and prospect of oil shale retorting technologies in China[J].Chemical Industry and Engineering Progress,2015,34(5):1191-1198.

[4] 王清强,马跃,李术元,等.世界油页岩资源研究开发利用近况——并记2016年国外两次油页岩国际会议[J].中外能源,2017,22(1):23-29.

WANG Qingqiang,MA Yue,LI Shuyuan,et al.Global oil shale research,development and utilization today:Two international oil shale symposiums held in 2016[J].Sino-Global Energy,2017,22(1):23-29.

[5] 侯吉礼,马跃,李术元,等.世界油页岩资源的开发利用现状[J].化工进展,2015,34(5):1183-1190.

HOU Jili,MA Yue,LI Shuyuan,et al.Development and utilization of oil shale worldwide[J].Chemical Industry and Engineering Progress,2015,34(5):1183-1190.

[6] 柏静儒,孙灿辉,李晓航,等.内蒙油页岩喷动床干燥过程分析[J].化学工程,2016,44(6):36-41.

BAI Jingru,SUN Canhui,SUN Xiaohang,et al.Analysis for spouted bed drying of Inner Mongolia oil shale[J].Chemical Engineering(China),2016,44(6):36-41.

[7] 邹伟龙.油页岩流化床流化特性及传热传质的研究[D].大连:大连理工大学,2015.

[8] 冉媛媛,范新欣,于才渊,等.油页岩干燥特性实验研究[C]//第十三届全国干燥会议论文集.大连:大连理工大学,2011:262-269.

[9] NING Y,ZHOU Y,MIAO Y.Analysis and modeling of wangqing oil shale drying characteristics in a novel fluidized bed dryer with asynchronous rotating air distributor[J].China Petroleum Processing & Petrochemical Technology,2016,18(2):70-79.

[10] 姚艺彬,于才渊.油页岩干燥与热解性能的研究[C]//第十四届全国干燥技术交流会论文集.大连:大连理工大学,2013:328-332.

[11] 秦宏,李建坡,王擎,等.油页岩气体热载体干馏炉内干馏特性研究[J].化学工程,2015,43(5):11-15.

QIN Hong,LI Jianbo,WANG Qing,et al.Retorting characteristics of oil shale retort with gas heat carrier[J].Chemical Engineering(China),2015,43(5):11-15.

[12] XIA L,ZHANG H,WANG B,et al.Experimental and numerical analysis of oil shale drying in fluidized bed[J].Drying Technology,2016,35(7):802-814.

[13] 靳小萌.基于油页岩气流干燥的CFD模拟和实验研究[D].大连:大连理工大学,2015.