低温甲醇洗单元应用膨胀机方案的论证及分析

2018-06-15刘文

刘 文

(中石化宁波工程有限公司,浙江 宁波 315103)

0 引 言

为炼厂或其他大型化工装置供应H2或其他合成气的煤气化装置通常包括气化、变换、酸性气体脱除以及产品气提纯等单元,而常用的煤气化压力通常有4.0 MPa和6.5 MPa两个等级[1-2],这要求产品H2或其他合成气产品的压力至少在3.5 MPa以上,高压力对下游的加氢装置或合成装置是有利的,但如果还需要通过煤气化生产燃料气,则此压力偏高,燃料气在炼厂或其他大型化工装置多用于常压明火加热炉或其他压力要求不高的场合[3],这要求燃料气必须经过减压后供给下游装置,减压过程通常在净化装置完成。

大型煤气化装置多使用低温甲醇洗工艺脱除变换气、非变换气中的酸性组分[4],在酸性组分脱除后设置减压设施,该设施可以选择减压阀直接减压,也可以考虑设置膨胀机减压并回收能量。膨胀机首先应用于空气分离工业,后又被用于天然气工业,且在这2个领域都已经做了大量的研究工作。江楚标[5]对应用于空分装置的国内外常规透平膨胀机进行了对比;王庆余等[6]探讨了膨胀机替代天然气调压阀的方案,以达到节能的目的;万芳林[7]、计光华[8]对应用于天然气工业的膨胀机的等熵效率进行了研究。现阶段膨胀机在石油化工和煤化工行业已得到广泛应用,但对应用于该领域的研究工作还较少。本文从消耗和投资方面对减压阀和膨胀机方案进行对比,得出膨胀机方案优于减压阀方案;并对几种不同的膨胀机设置方案在流程设置、稳定性及可靠性、投资及消耗等方面进行综合对比和分析,从而确定最合适的膨胀机方案,并对其控制系统进行了分析。

1 原料及产品

1.1 原料气

来自水煤浆气化装置(气化压力6.5 MPa)的粗合成气经耐硫变换单元部分变换后分成2路(一路为变换气,另一路为非变换气)进入低温甲醇洗单元,考虑到新建炼油装置规模通常为2 000万t/a,在全加氢条件下,H2需求量约为20万Nm3/h[2],因此,暂定H2产量为20万Nm3/h,根据一般炼厂的燃料气平衡,燃料气初步定为50万Nm3/h。原料气参数见表1。

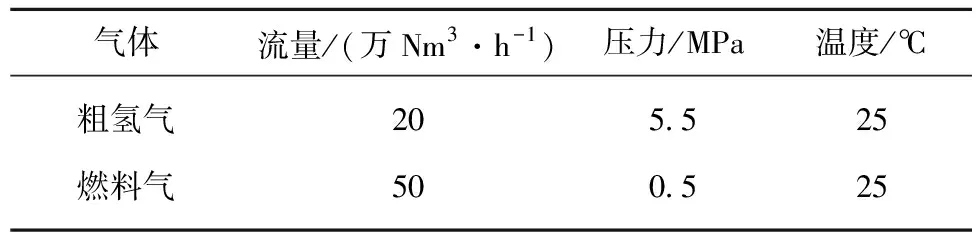

表1原料气参数(以H2+CO计)

Table1Parametersofrawgas

原料气流量/(万Nm3·h-1)压力/MPa温度/℃变换气205.740非变换气506.140

1.2 产品方案

变换气和非变换气在低温甲醇洗单元分别进行脱硫和脱碳,同时脱除原料气中的COS、NH3等杂质,变换气脱除杂质后作为粗氢气送入下游氢气提纯装置,非变换气脱除杂质后经减压作为燃料气供全厂使用。产品方案见表2。

表2产品方案(以H2+CO计)

Table2Specificationofproduct

气体流量/(万Nm3·h-1)压力/MPa温度/℃粗氢气205.525燃料气500.525

2 工艺流程设计方案

2.1 膨胀机方案

膨胀机方案工艺流程如图1所示。来自变换单元的非变换气(40 ℃,6.1 MPa)进入酸性气体脱除单元,经洗氨、冷却、深冷后进入非变换气吸收塔,粗合成气中的部分CO2、H2S、COS及其他杂质被洗涤吸收;吸收塔塔顶出来的净合成气在非变换气冷却器II中与粗合成气换热升温后,进入膨胀机进行等熵膨胀,膨胀减压后的净合成气经过一系列复热,回收低温冷量并使自身升温后,送往燃料气管网。

图1 膨胀机方案工艺流程Fig.1 Process flow diagram of expander

自吸收塔塔顶送出的净合成气温度-40.1 ℃,压力5.9 MPa,约50万Nm3/h,经绕管换热器(非变换气冷却器II)升温至2 ℃进入膨胀机,经膨胀机膨胀后压力降为0.7 MPa,然后与甲醇、粗合成气等换热回收冷量,同时驱动发电机发电。

由图1可见,经膨胀后的燃料气依次通过燃料气/甲醇换热器I、燃料气/甲醇换热器II、燃料气/甲醇换热器III、非变换气冷却器II换热到4 ℃,再与进入的非变换原料气复热到25 ℃后送入燃料气管网。整个系统不需要额外的冷量供给(考虑到膨胀机系统故障停机的可能性,仍需设置制冷系统,该系统正常运行时处于备用状态),可回收的冷量见表3。在提供冷量的同时,气体膨胀做功,驱动发电机发电,发电量约为19 300 kW。

2.2 减压阀方案

吸收塔塔顶出来的净合成气首先在非变换气冷却器II中与进来的粗合成气换热升温后,通过减压阀减压。为使2个方案的基准相同,进减压阀前的燃料气参数不变,即减压阀前温度2 ℃,压力5.9 MPa,流量约50万Nm3/h,减压阀后压力为0.7 MPa,减压阀方案工艺流程如图2所示。

表3等熵膨胀回收冷量

Table3RefrigerantdutyrecoveryduringisentropicexpansionkW/h

燃料气/甲醇换热器I燃料气/甲醇换热器II燃料气/甲醇冷却器III非变换气冷却器II总和6 0502 8001 7508 40019 000

图2 减压阀方案工艺流程Fig.2 Process flow diagram of pressure-reducing valve

经减压阀等焓膨胀后,阀后温度为-4.5 ℃,在非变换气冷却器II中与同等量非变换原料气换热,仅能提供1 650 kW的冷量,该冷量远远不能满足系统冷量需求,此时还要设置丙烯冷却器以补充剩余冷量,冷量回收情况见表4。

表4等焓膨胀回收冷量

Table4RefrigerationdutyrecoveryduringisenthalpicexpansionkW/h

燃料气/甲醇换热器I燃料气/甲醇换热器II燃料气/甲醇冷却器III非变换气冷却器II总和由丙烯冷却器提供冷量甲醇不被进一步冷却(以相对较高的温度进入吸收塔)由丙烯冷却器提供冷量1 6501 650

2.3 方案对比

从目前国内已经运行的低温甲醇洗装置来看,很多设置了膨胀机,因为通过膨胀机既可以使合成气减压到需要的压力,又可以在减压过程中回收能量,供给低温甲醇洗所需的冷量和发电或驱动其他转动设备,而设置膨胀机仅增加了一次投资费用。从降低装置能耗的角度,膨胀机方案远优于减压阀方案。

由2个方案的流程可知,膨胀机方案和减压阀方案对整个装置消耗的影响主要体现在冷量和电量上[6],而对其他的公用工程介质(如循环水、蒸汽、氮气等)几乎无影响。膨胀机和减压阀2个方案的发电量和回收冷量分别为19 300、0 kWh/h和19 000、1 650 kW/h。

膨胀机方案中,50万Nm3/h的合成气通过膨胀机减压,膨胀机系统的投资约为4 800万元;减压阀方案中,减压阀前后压差为5.2 MPa,压力等级600 LB,材质304 L,该阀门的费用约45万元,两者投资相差4 755万元。

采用丙烯压缩制冷工艺为低温甲醇洗单元提供所需的冷量,经测算:生产1 kW冷量所需的变动成本约为0.83元,固定成本约为0.13元,总成本约为0.96元;电价按含税价0.6元/kWh计(不含税价0.51元/kWh),则采用膨胀机方案每小时可收回投资2.6万元,1 828 h(76 d)即可收回膨胀机方案的全部投资。

综上所述,膨胀机方案虽然一次投资较高,但从降低装置的能耗来看,与减压阀方案相比具有无可比拟的优势。

3 膨胀机系统方案选择

膨胀机系统较为复杂,对低温甲醇洗装置的平稳运行起至关重要的作用,需从工艺及安全、投资及消耗、可靠性及稳定性等方面综合考虑,根据膨胀介质的流量和膨胀比,有以下4种配置方案可供选择:单系列一级膨胀、两系列一级膨胀、单系列两级膨胀、两系列两级膨胀。

考虑到介质气量较大、膨胀比较高,单系列一级膨胀在实施上具有一定的难度,本文暂不考虑,仅对其他3个方案进行讨论。

3.1 膨胀机进出口参数设置

膨胀机进口净化合成气温度2 ℃,压力6.0 MPa(A),流量50×104Nm3/h,膨胀机出口合成气压力0.8 MPa(A),膨胀比K=7.5。净化合成气主要成分为H2和CO,含约5.2%的CO2以及系统中带来的微量甲醇。

由于膨胀机进口合成气中含有甲醇和CO2,在设计膨胀机方案时要考虑2者对系统的影响。当膨胀机出口温度过低时,甲醇从气相中析出,且CO2凝固成干冰,导致膨胀机系统发生冻堵,严重时损坏膨胀机,带来巨大经济损失[7-8]。同时,膨胀机出口合成气温度过低,也会导致下游管线和设备的材质升级,增加装置投资。

另外,对于气量大、膨胀比大的工况,应结合投资、消耗和生产操作的便利性确定膨胀机的系列数和膨胀级数。

3.2 方案1(两系列一级膨胀)

方案1的流程如图3所示。2台膨胀机并联,各通过50%的气量,分别设置单独的齿轮箱和发电机,具体膨胀参数见表5。

图3 方案1流程Fig.3 Process of option 1

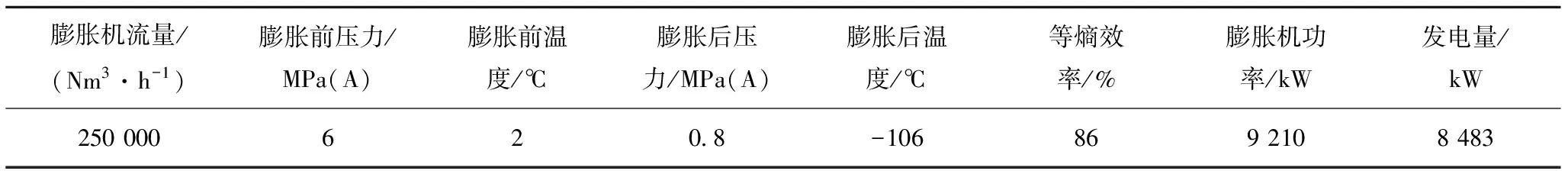

膨胀机流量/(Nm3·h-1)膨胀前压力/MPa(A)膨胀前温度/℃膨胀后压力/MPa(A)膨胀后温度/℃等熵效率/%膨胀机功率/kW发电量/kW250 000620.8-106869 2108 483

从表5可见,一级膨胀到0.8 MPa(A)后温度为-106 ℃,膨胀介质中CO2摩尔分数为5.2%,由此得出CO2分压为0.042 MPa(A).CO2分压及出口温度与CO2的温度-压力曲线(参见Chemical Logical公司的CO2相图温度-压力曲线)相对照发现,在此温度和压力下CO2已为固态,这将导致膨胀机系统发生冻堵,造成装置停车,严重时可能损坏膨胀机,带来巨大的经济损失。由此可见,从工艺安全上考虑,在上述设计参数下,方案1不可行。

3.3 方案2(单系列两级膨胀)

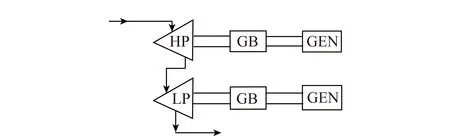

方案2流程如图4所示。高压端和低压端各设置齿轮箱和发电机,按等膨胀比确定两级的膨胀比,一级高压端膨胀比K1=6.0/2.2=2.7,二级低压端膨胀比K2=2.2/0.8=2.7,每级膨胀参数见表6。

图4 方案2流程Fig.4 Process of option 2

参数膨胀机流量/(Nm3·h-1)膨胀前压力/MPa(A)膨胀前温度/℃膨胀后压力/MPa(A)膨胀后温度/℃等熵效率/%膨胀机功率/kW发电量/kW一级膨胀500 0006.022.2-618710 8159 955二级膨胀500 0002.220.8-598710 8259 963

从表6可知,一级膨胀后温度-61 ℃,经复热到2 ℃后进行二级膨胀,膨胀机总功率21 640 kW,总发电量19 918 kW。由Chemical Logical公司的CO2相图温度-压力曲线可知,在CO2分压为0.042 MPa(A)、一级出口温度-61 ℃和二级出口温度-59 ℃下,CO2相态仍为气态,不会发生低温冻堵及损坏膨胀机的情况,该方案可行。

3.4 方案3(两系列两级膨胀)

方案3的流程如图5所示。两系列膨胀机并联,各通过50%的气量,两系列分别设置两级膨胀,为简化系统配置,每系列的高压端和低压端共用齿轮箱和发电机。按等膨胀比原则确定两级的膨胀比,由于机型选择的原因,两级膨胀比有所区别,一级高压端膨胀比为6.0/2.5=2.4,二级低压端膨胀比为2.5/0.8=3.1,每级具体膨胀参数见表7。

图5 方案3流程Fig.5 Process of option 3

从表7可知,一级膨胀后温度-53 ℃,复热到2 ℃后进行二级膨胀,二级膨胀后温度为-67 ℃,总膨胀机功率为21 436 kW,总发电量19 730 kW。由Chemical Logical公司的CO2相图温度-压力曲线可知,在CO2分压为0.042 MPa(A)、一级出口温度-53 ℃、二级出口温度-67 ℃下,CO2仍为气态,不会发生低温冻堵及损坏膨胀机的情况,该方案可行。

3.5 方案对比

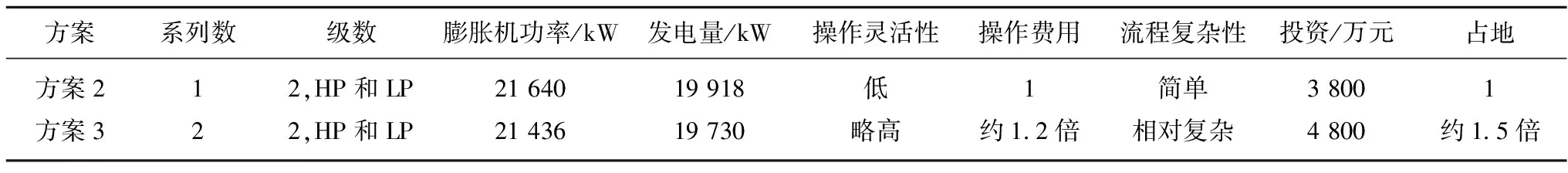

综上所述,方案2和方案3均为可行方案,2个方案的对比见表8。

表7两系列两级膨胀(单系列膨胀机参数)

Table7Parametersoftwotrainsandtwostagesexpansion(singletrain)

参数膨胀机流量/(Nm3·h-1)膨胀前压力/MPa(A)膨胀前温度/℃膨胀后压力/MPa(A)膨胀后温度/℃等熵效率/%膨胀机功率/kW发电量/kW一级膨胀250 0006.022.5-53864 6559 865二级膨胀250 0002.520.8-67876 0639 865

表8膨胀机方案2、3对比

Table8Comparisonbetweenoption2and3

方案系列数级数膨胀机功率/kW发电量/kW操作灵活性操作费用流程复杂性投资/万元占地方案212,HP和LP21 64019 918低1简单3 8001方案322,HP和LP21 43619 730略高约1.2倍相对复杂4 800约1.5倍

从表8可以看出,由于都是两级膨胀,且中间复热温度也相同,2个方案的发电量应相同,但由于受到膨胀机选型的限制,导致方案2的发电量略高于方案3;另外,在流程复杂性、操作费用、投资及占地等方面方案2均低于方案3。但在操作灵活性上,方案3具有一定的优势,当一个系列的膨胀机故障时,仍有一个系列能够提供50%的冷量,发电量也只会减少50%,这时启动丙烯制冷压缩机向低温甲醇洗装置补充冷量,故障的膨胀机切出进行维修,装置的经济损失相对较小。而如果选择方案2,当膨胀机故障时,将不再向系统提供冷量及发电,需启动丙烯制冷压缩机补充全部所需的冷量,装置的经济损失相对较大。

另外,对于方案3,一个系列的膨胀机故障时,启动丙烯制冷压缩机,而当丙烯制冷压缩机无法启动或由于故障无法正常工作时,可将另一个系列的膨胀机负荷加到最大,非变换气线负荷降低,这样仍可保证装置在一定负荷下运行同时保证氢气产品的供应;而对于方案2,当外界无冷量补充时,系统仅能在约20 h内保证产品质量,如果超过20 h,丙烯制冷压缩机仍开不起来,则装置必须停车。但如果加强日常的管理和维护,当膨胀机故障时,丙烯制冷系统也同时出现故障的情况应可以排除。

综上所述,2个方案各具优势,应根据装置的具体情况进行合理的分析,并最终确定适合的膨胀机方案。

4 膨胀机流程设置及控制方案

设置膨胀机可以有效回收气体等熵膨胀的能量,但也使流程变得复杂,因此设计时不但要考虑冷量的合理利用,还应考虑膨胀机的系统控制方案以及膨胀机故障时采取的报警、联锁等措施,以保证装置能够安全、稳定的运行[9-12]。

方案3相比方案2在流程和控制上更为复杂,本文以方案3为例进行流程设置以及控制方案的研究。方案3的膨胀机流程及控制方案如图6所示。

图6 膨胀机流程及控制方案Fig.6 Process and control plan of expander

4.1 主要工艺/负荷控制方案

为确保膨胀机在各种负荷下都能平稳的运行,并根据工艺要求维持操作压力在一定范围内,需要对流程中各系统压力进行控制。

4.1.1 膨胀机一级入口压力控制

该控制的目的是维持膨胀机一级入口压力的稳定,在使上游系统的操作稳定的同时,又使膨胀机的操作不受压力变化的影响,因此,一级入口压力值将作为控制器的给定值。

由图6可知,通过调节膨胀机一级和二级入口导叶(PV1A、PV1B、PV1C、PV1D)来维持一级入口压力,由于一级到二级之间没有气体抽出和并入,因此两级可以实现同步调节,当进气负荷降低时,同时关小一级和二级入口导叶(PV1A、PV1B、PV1C、PV1D);反之,当进气负荷升高时,同时开大一级和二级入口导叶(PV1A、PV1B、PV1C、PV1D)。压力-导叶控制系统属于常规的简单控制系统,在一定的波动范围内可以维持系统压力的稳定,但当外界的干扰超过这个可调范围时,则需配合其他调节手段。

结合总体工艺流程分析,当一级入口压力持续降低,下降到工艺不能接受的数值时,入口导叶全部关闭同时触发联锁;当入口压力持续升高并超出导叶可调范围时,则需配合其他调节手段。如图6所示,设置膨胀机系统总旁路压力控制阀PV1E,如压力继续上升,则开启总旁路阀PV1E,使一部分燃料气经控制阀减压后直接送入燃料气管网,PV1E与PV1A、PV1B、PV1C和PV1D组成压力分程控制系统,通过分程控制可以有效的克服外界进入系统的干扰,使一级入口压力维持在工艺需要的数值上。

4.1.2 膨胀机二级出口压力控制

当膨胀机下游为操作压力要求恒定的单一用户时(不会经常出现压力波动的情况),如燃气透平,则此处可不设压力控制,由下游用户的背压来维持膨胀机的出口压力;当下游有多个用户或为全厂管网时,为避免下游用气负荷变化而导致压力波动,从而影响膨胀机的稳定工作时,则需在出口设置单独的压力控制。本文考虑生产燃料气供全厂使用,需设置单独的压力控制,如图6所示二级出口设置简单压力控制,通过调节阀PV2来实现。

4.2 工艺安全要求的额外控制

由于燃料气中含有甲醇和CO2,当膨胀机出口温度过低时,甲醇将从气相中析出,介质黏度增大,同时CO2凝结成固态,对下游设备、管道造成堵塞,严重时会损害设备。因此,为防止膨胀机出口温度过低,对下游设备、管道造成影响,需设置温度控制,如图6所示,在两系列膨胀机二级出口总管上设置温度检测点,取温度值作为控制器的给定值;同时设置一级入口总管至二级入口总管的温度旁路控制阀,当二级出口温度低于给定值时开启温度控制阀,使一部分燃料气经等焓膨胀直接进入二级入口来提高二级入口温度,从而来控制二级出口温度。

4.3 联锁系统

上述控制系统是为实现正常操作时,由于外界的因素干扰,造成控制值偏离给定值时所进行的调节功能,但当操作已经偏离正常值时就需要设置一些安全联锁,从而起到保护系统的作用。

对于本系统,可能出现的偏离正常操作的工况有压力高高、压力低低和温度低低,流量的高低反映在压力上,这里不做特别说明。当工艺操作条件超出膨胀机正常运行的范围时,即触发联锁。

4.3.1 膨胀机入口压力联锁

如4.1节所述,当入口压力降低到一定程度,一级和二级入口导叶PV1A、PV1B、PV1C和PV1D关闭同时触发联锁,关闭一级、二级入口4个速关阀(XV1、XV2、XV3、XV4),膨胀机停止运行;当PV1A、PV1B、PV1C和PV1D和PV1E均处在全开状态,入口压力继续上升,此时为保护膨胀机而触发联锁,关闭一级、二级入口4个速关阀,膨胀机停止运行。

4.3.2 膨胀机二级出口温度联锁

前文已有描述,当介质温度过低时会引发一系列问题,而对于本膨胀机系统来说,温度最低处位于膨胀机二级出口,当温度低到一定值时同样会触发停机联锁,即关闭一级、二级入口4个速关阀使膨胀机停止运行。

4.4 膨胀机故障时的处理方案

膨胀机属于转动设备,不可避免有一定发生故障的几率,当膨胀机一个系列故障停机时(不考虑膨胀机2个系列同时故障停机的极端工况),低温甲醇洗装置将失去部分冷量,此时,为避免冷量损失导致整个装置停车而带来的经济损失,膨胀机故障时需有一系列的响应措施来维持系统继续运行,并最大程度的向下游继续供应产品气。本文低温甲醇洗装置的产品气有2种(1.2节),分别是粗氢气和燃料气,H2产品供给下游加氢装置,对连续稳定供应的要求非常高,因此当膨胀机故障停机时,首先要确保H2能够连续供应。

考虑到膨胀机故障的工况,需在界区外设置补入冷量的设施,如通过丙烯压缩制冷提供冷量,在低温甲醇洗装置需要补入冷量的区域设置丙烯冷却器作为备用冷源,工艺流程如图7所示。

图7 丙烯蒸发器作为备用冷源的工艺流程Fig.7 Process flow diagram of propylene evaporator as a backup refrigerant

当膨胀机单系列发生故障时,总旁路阀PV1E(图6)开启以维持系统压力,50%的非变换气直接通过减压阀减压进入燃料气系统,此时可回收的冷量也降低为50%。低温甲醇洗装置在冷量供应减少或失去冷量的时候,仍能够在一定时间内维持产品的质量,在此时间内开启丙烯制冷压缩机,通过丙烯冷却器补充所需的冷量。由于丙烯所能提供的冷量品质较低(通常为-40 ℃冷量),此时为保证吸收效果和产品质量,需同时增大贫甲醇的循环量。

5 结 论

1)为适应当前化工装置大型化的要求,提高煤气化压力有助于降低投资、减少能耗和提高效率,高压煤气化在大型煤化工装置中已经完全取代了低压煤气化,但当煤气化装置产低压力产品气时,在低温甲醇洗单元设置膨胀机进行减压是行之有效的办法,回收的能量既可为低温甲醇洗装置提供所需的冷量,同时通过膨胀做功可驱动发电机或其他转动设备。

2)煤化工装置的大气量和高膨胀比直接影响膨胀机的设置方案,需从工艺及安全、投资及消耗、可靠性及稳定性等综合考虑以确定最合适的方案。

3)膨胀机控制及联锁方案的合理性将直接影响到整个系统的稳定性和可靠性,需从工艺和安全的角度进行具体分析。

4)考虑到膨胀机故障的可能性,即使膨胀回收的冷量能够完全满足低温甲醇洗的要求,也需配置丙烯制冷系统作为备用;当膨胀机故障时,丙烯提供的冷量要能够及时地在合适的位置上补入到系统。

参考文献(References):

[1] 亢万忠.当前煤气化技术现状及发展趋势[J].大氮肥,2012,35(1):1-6.

KANG Wanzhong.Present status of coal gasification technology and its trend in development[J].Large Scale Nitrogenous Fertilizer Industry,2012,35(1):1-6.

[2] 刘文,尹晓晖,李克海.水煤浆气化制氢的气化压力选择[J].洁净煤技术,2016,22(5):89-94

LIU Wen,YIN Xiaohui,LI Kehai.Pressure selection of coal to hydrogen by coal water slurry gasification technology[J].Clean Coal Technology,2016,22(5):89-94.

[3] 陈智元,王晶.化工燃料气生产平衡与优化[J].工业生产,2016,42(4):170.

CHEN Zhiyuan,WANG Jing.Chemical balance and optimization of fuel gas production[J].Industrial Production,2016,42(4):170.

[4] 亢万忠,唐宏青.低温甲醇洗工艺技术现状及发展[J].大氮肥,1999,22(4):259-263.

KANG Wanzhong,TANG Hongqing.Present situation and development of Rectisol process[J].Large Scale Nitrogenous Fertilizer Industry,1999,22(4):259-263.

[5] 江楚标.透平膨胀机及发展动态[J].深冷技术,2001(5):1-9.

JIANG Chubiao.Turboexpanders and recent developments[J].Cryogenic Technology,2001(5):1-9.

[6] 王庆余,熊亚选,邢琳琳,等.膨胀机替代天然气调压器方案的模拟研究[J].煤气与热力,2016,36(1):1-7.

WANG Qingyu,XIONG Yaxuan,XING Linlin,et al.Simulation research on scheme of using gas expander for replacing natural gas regulator[J].Gas & Heat,2016,36(1):1-7.

[7] 万芳林.膨胀机等熵效率探讨[J].天然气工业,1988,8(4):78-80.

WAN Fanglin.Discussion on isentropic efficiency of expansion machine[J].Natural Gas Industry,1988,8(4):78-80.

[8] 计光华.透平膨胀机效率剖析[J].天然气工业,1989,9(6):56-61.

JI Guanghua.Efficiency analysis of turbine expansion machine[J].Natural Gas Industry,1989,9(6):56-61.

[9] 杨飞.膨胀机带水的原因分析及预防措施[J].化学工程师,2008(11):47-48.

YANG Fei.Analysis and precaution of leakage of expansion engine[J].Chemical Engineer,2008(11):47-48.

[10] 赵云.膨胀机控制系统的实现[J].机械工程与自动化,2013(4):134-135.

ZHAO Yun.Control system of expansion-turbine[J].Mechanical Engineering & Automation,2013(4):134-135.

[11] 赖晓斌,周明军,祁晓莉.膨胀机控制方案探讨[J].天然气与石油,2014,32(5):71-74.

LAI Xiaobin,ZHOU Mingjun,QI Xiaoli.Discussion on expender control scheme[J].Natural Gas and Oil,2014,32(5):71-74.