煤焦油加氢裂化复合型催化剂开发及活性评价

2018-06-15胡发亭

胡 发 亭

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

我国有丰富的煤焦油资源,但多数煤焦油未得到合理利用,随着燃料油产品需求不断增加及优质原油资源的日益匮乏,迫切需要开发煤焦油轻质化和深度加工工艺,对煤焦油进行加氢生产燃料油和精细化学品是一种重要的加工手段[1-2]。由于悬浮床反应器具有结构简单、空速大、转化率高、床层不易堵塞等优点,采用悬浮床加氢工艺是未来煤焦油加工的发展趋势[3]。

目前常用的煤焦油加氢催化剂有铁系催化剂,镍、钼系贵金属催化剂,复合型催化剂以及卤化物催化剂等[4-6]。张世万等[7]采用Mo、Ni负载型贵金属催化剂对煤焦油进行加氢裂化反应,发现NiO质量分数为3.68%时,催化剂活性最高,并获得了低芳烃的反应产物油。李冬等[8-9]采用Ni-Mo-W系贵金属催化剂对中低温煤焦油进行加氢试验,获得汽油、柴油和尾油产物,通过单因素试验、Box-Benhnken试验设计优化工艺条件。范建锋等[10]采用Ni-Mo系贵金属催化剂对中温煤焦油500 ℃以下馏分进行加氢改质研究,通过工艺优化,石脑油馏分和柴油馏分比例分别达到23.17%和72.41%。张海军[11]利用铁系催化剂对煤焦油进行加氢反应性能研究,通过优化反应条件,目的产物产率达33.9%。颜丙峰等[12]使用Fe系催化剂,考察了煤焦油重馏分与煤共处理的反应性能,发现高温煤焦油与煤共处理产物中柴油馏分约占50%。铁基催化剂价格便宜,但加氢活性较低;贵金属催化剂价格高,回收工艺复杂,因此迫切需要开发价格适中、活性较高的新型催化剂[13-14]。本文结合这2种催化剂的优点,采用创新制备工艺,开发了复合型催化剂,并对催化剂进行分析表征和加氢裂化活性评价,为该催化剂在煤焦油或其他重质油悬浮床加氢工艺中的应用和产业化提供了基础数据和理论指导。

1 试 验

1.1 试验原料

催化剂采用复合型催化剂,催化剂助剂为硫磺。原料油采用陕西榆林中低温煤焦油>350 ℃的重质馏分油,馏分油性质见表1。

表1>350℃重质馏分油的性质

Table1Propertiesofheavydistillateoilforabove350℃

密度(20 ℃)/(kg·m3)黏度/(mPa·s)90 ℃95 ℃软化点/℃灰分/%热值/(MJ·kg-1)残炭含量/%组分含量/%饱和分芳香分胶质沥青质甲苯不溶物合计1 124.51 423980.481.40.1232.8918.98.6413.5036.9136.564.39100

1.2 试验装置

煤焦油加氢裂化反应过程要求气液固三相传热传质效果好,目前,国内用于三相反应的催化剂加氢活性评价方法传统上均采用间歇式高压釜装置。传统的高压釜因材质问题,升温速率慢,不能完全满足催化剂评价要求。因此,试制了500 mL快速升温催化剂活性评价高压釜装置。装置规格如下:升温速率8~10 ℃/min,设计温度0~550 ℃,控温精度±1 ℃;有效容积0.5 L,设计压力25 MPa;加热方式为电加热,加热功率4 kW,搅拌转速0~1 500 r/min。高压釜试验步骤、方法和试验数据计算方法参照文献[15]和GB/T 33690—2017《煤炭液化反应性的高压釜试验方法》。

1.3 复合型催化剂的制备

原料:氧化铁矿石、硝酸镍、氨水。

制备方法:将氧化铁矿石在球磨机中研磨制成粉状,与硝酸镍溶液一起形成混合液,在一定搅拌速度、40 ℃下,缓慢滴入氨水,反应后混合液过滤。滤饼在100~120 ℃下真空干燥,然后在马弗炉中程序升温焙烧,焙烧终温为500 ℃,升温速率为10 ℃/h。焙烧后的样品在湿磨机中进行超细研磨,筛分后进行真空干燥,即可得到微米级复合型催化剂。

制备得到的催化剂为多金属复合型催化剂,外观为颗粒状固体粉末。通过控制程序升温焙烧,使得活性金属与配位原子转变成对应的氧化物,从而控制活性组分高度均匀分散。研磨过程采用湿法超细研磨,大大降低了催化剂的粒度,达到了微米级。

1.4 复合型催化剂表征

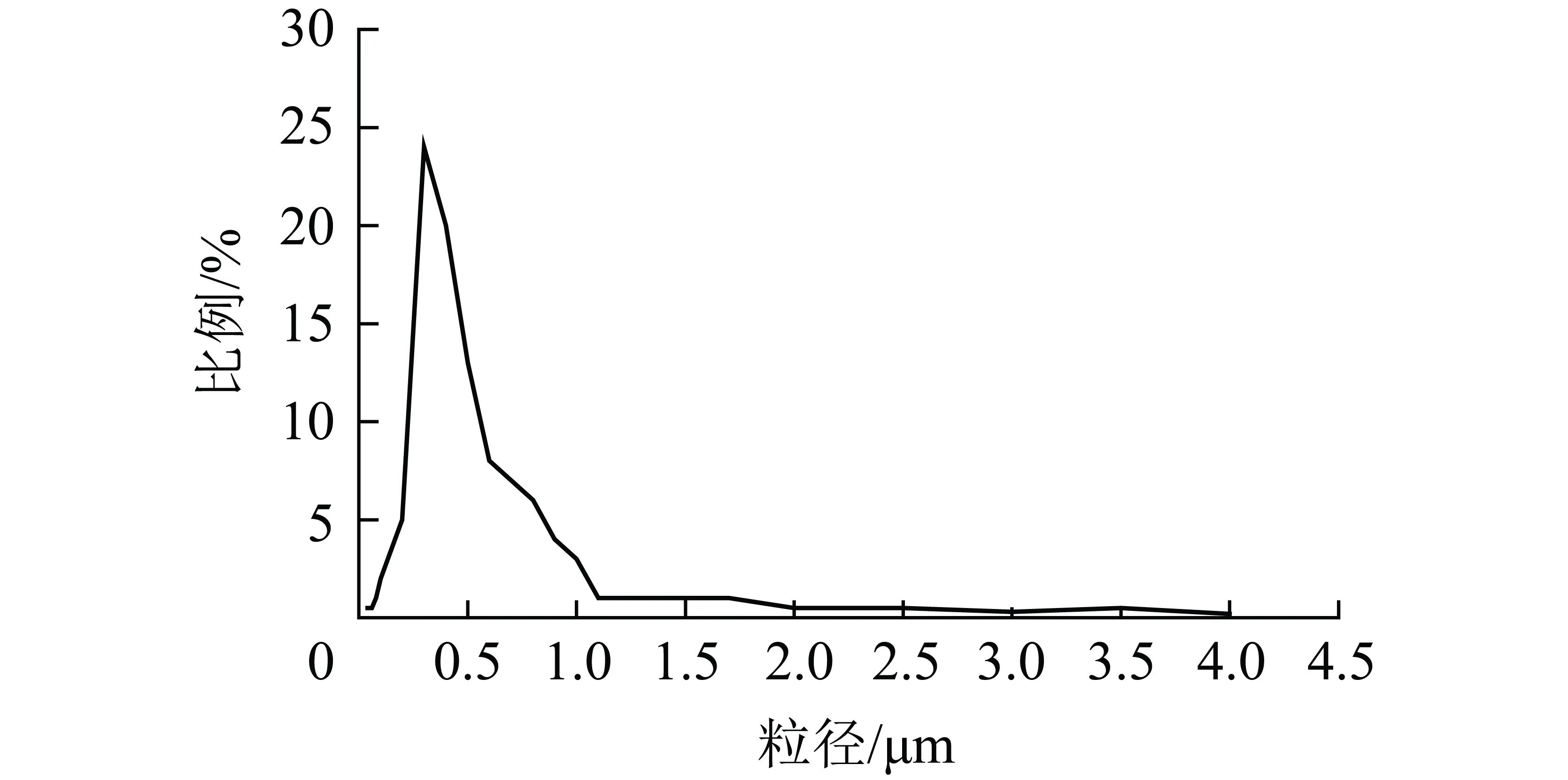

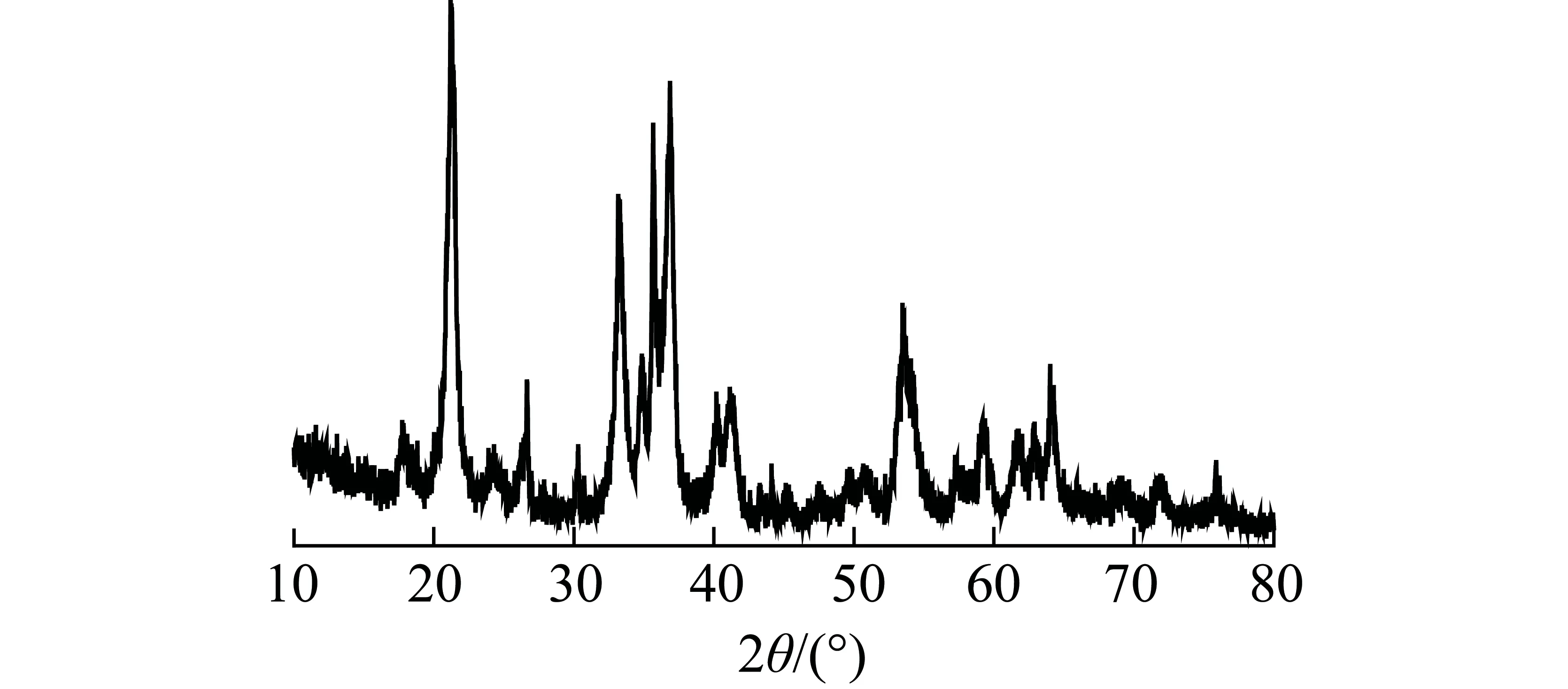

利用达尔文粒度分析仪对催化剂粒径分布进行分析,如图1所示。利用德国elementar元素分析仪和ADVANTXP型X射线荧光光谱分析仪分别对催化剂的元素组成进行分析表征(表2)。采用X射线衍射法确定样品的物相结构(图2),所用仪器为荷兰Philips公司X'Pert MPD型多功能X射线衍射仪,Cu靶(波长0.154 06 nm),管压40 kV,管流40 mA,接收狭缝0.2 mm,单色器为石墨单色器,闪烁计数器计数,步长0.02°,扫描速度0.5 s/min,扫描角度2θ=5°~80°。

图1 复合型催化剂粒径分布Fig.1 Particle size distribution of composite catalyst

元素含量/%元素含量/%O39.57Ti0.03N1.81Cr1.87Mg0.53Fe40.84Al1.80Co0.06Ni1.68C0.60S2.23Cu0.03Cl0.02Zn0.06Ca0.05P8.82

图2 复合性催化剂XRD谱图Fig.2 XRD spectrum of complex catalyst

由图1可知,复合型催化剂的粒径95%以上低于1 μm,低于传统铁系催化剂的粒径(一般为50 μm),增加了催化剂的比表面积,经测试催化剂真密度为3.94 g/cm3,比表面积为1.212 m2/g。由表2可知,复合型催化剂活性金属元素既有贵金属,也有铁、铝等廉价金属,为多金属复合型催化剂。由图2可知,催化剂以金属氧化物为主,也有少量金属硫化物,活性金属为多金属,主要晶态以单斜晶系、三方晶系及六方晶系为主。

2 试验结果与讨论

2.1 反应压力对加氢活性的影响

以>350 ℃煤焦油重质馏分油为原料油,使用高压釜评价装置,考察了复合型催化剂的加氢裂化性能,在反应温度450 ℃、催化剂添加量1%、反应停留时间60 min的条件下考察了反应压力对催化剂加氢活性的影响,试验结果如图3所示。

图3 煤焦油重质油在不同反应压力下的试验结果Fig.3 Experimental results of heavy oil in different reaction pressure

由图3可知,随着反应压力的增加,油产率依次增大,不过差别不大;水产率较接近;氢耗量、气产率和总产率在17 MPa达到最大值。反应压力对加氢反应性能的影响主要指氢气分压,与其他气体性质不同,压力越高氢气分子在液相中溶解度越大,因此高压有利于溶解氢分子在催化剂作用下转化为活性氢。这些活性氢分子可与稠环芳烃结合生成氢化芳烃,提高重质油的供氢能力,也可直接与自由基结合生成小分子产物,有效抑制缩聚反应的发生。

2.2 反应时间对加氢活性的影响

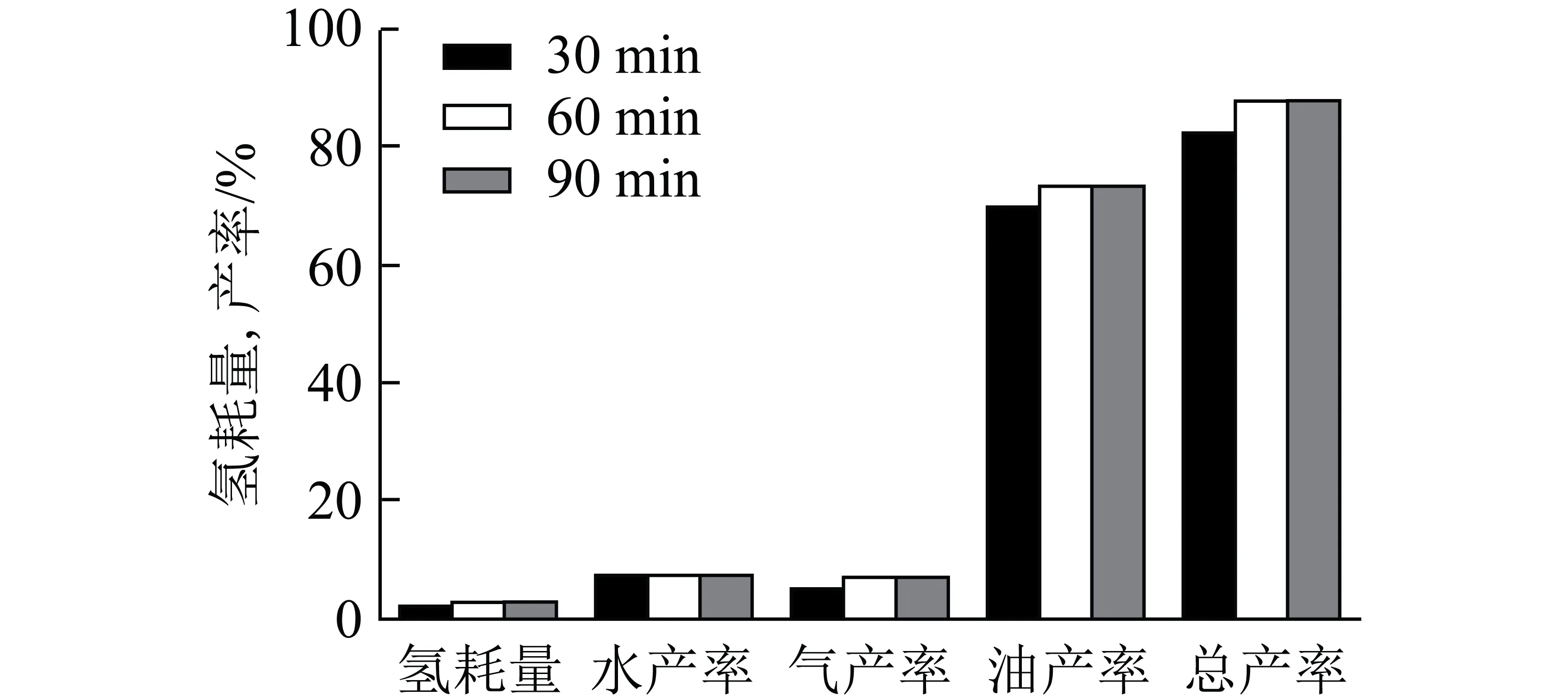

在反应温度450 ℃、催化剂添加量1%、反应压力17 MPa条件下考察了反应停留时间对催化剂加氢活性的影响,试验结果如图4所示。

图4 煤焦油重质油在不同反应停留时间下的试验结果Fig.4 Test results of heavy oil in different reaction residence time

反应停留时间是指物料从进入反应器到出反应器在反应器内的停留时间,对于高压釜反应而言,反应停留时间是指高压釜升温达到反应温度至停止加热这一段的恒温时间。由图4可知,反应停留时间从30 min增至60 min时,水产率变化不大,氢耗量和气产率明显增加,油产率增加2%以上。反应停留时间增至90 min时,各产率变化不明显,说明反应时间为60 min时,加氢裂化反应基本完成。在其他条件不变的情况下,提高反应停留时间,可以促进反应向更深进行,有利于提高油产率,但气产率和氢耗也会相应增加。

2.3 反应温度对加氢活性的影响

在反应压力17 MPa、催化剂添加量1%、反应停留时间60 min的条件下考察了反应温度对催化剂加氢活性的影响,试验结果如图5所示。

图5 煤焦油重质油在不同反应温度下的试验结果Fig.5 Test results of heavy oil in different reaction temperature

由图5可知,随着反应温度升高,氢耗量和气产率依次增加,油产率呈先增加后减小的趋势,水产率变化不大,450 ℃总产率达到最大。重质油加氢反应过程中,随反应温度升高,煤和重质油所含的桥键和一些强化学键几乎同时裂解,裂解速度非常快,短时间内生成大量自由基碎片,这时如果活性氢浓度充足及时稳定自由基,就会生成大量煤液化产物,大幅提高转化率。较高温度有利于强键断裂,但并不意味着温度越高对反应越有利,提高温度在增强热裂解反应的同时也提高了缩聚反应发生的可能性。

2.4 加氢裂化产物油和煤焦油原料性质对比

在高压釜加氢装置上,以复合型催化剂为加氢裂化催化剂,在反应温度450 ℃、反应压力17 MPa、反应停留时间60 min、催化剂添加量1%的条件下对高温煤焦油进行预加氢处理。对加氢后产物油进行性质分析,并与加氢前的煤焦油原料性质进行对比,结果见表3。

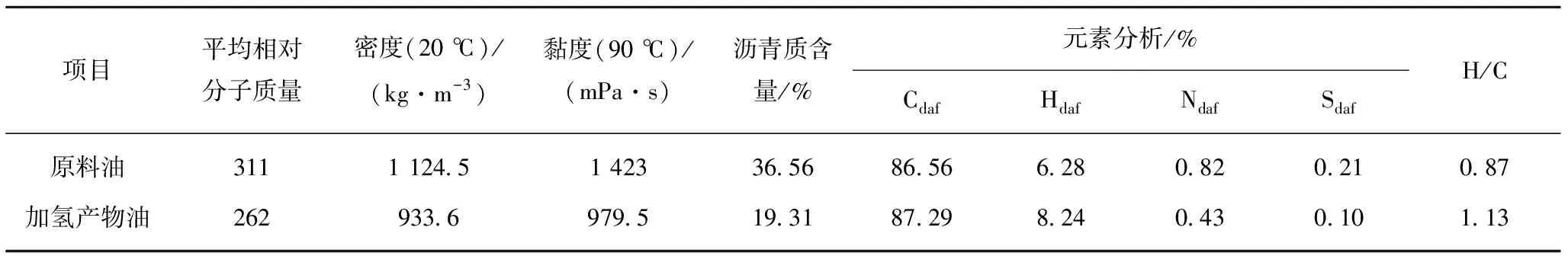

表3原料油和加氢裂化产物油性质对比

Table3Propertiescomparisonoffeedstockoilandhydrocrackingproductoil

项目平均相对分子质量密度(20 ℃)/(kg·m-3)黏度(90 ℃)/(mPa·s)沥青质含量/%元素分析/%CdafHdafNdafSdafH/C原料油3111 124.51 42336.5686.566.280.820.210.87加氢产物油262933.6979.519.3187.298.240.430.101.13

由表3可知,煤焦油重质油在复合型催化剂条件下加氢裂化后,密度和黏度明显降低,平均相对分子质量下降15.8%,H/C原子比提高,N、S等杂原子含量大幅降低,沥青质含量由36.56%降至19.31%,油品质量明显改善。

2.5 催化剂活性比较

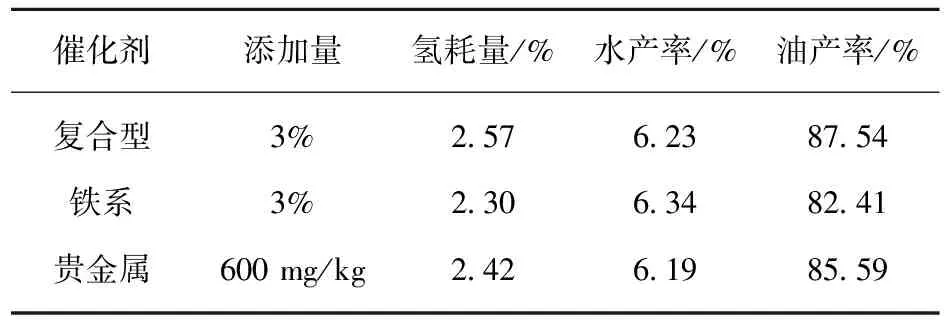

以煤焦油>350 ℃重质馏分油为原料,对贵金属催化剂、铁系催化剂、复合型催化剂的加氢裂化活性进行比较。铁系催化剂为炼铝工业中排出的含有Fe2O3的赤泥,经研磨后粒度为数十微米级的粉末状固体;贵金属催化剂为钼系催化剂,以氧化钼为前驱体,与硫化钠水溶液混合,在室温下搅拌至完全溶解,再加入石油醚及硫酸,依次加入二正丁胺和二硫化碳进行反应,反应完全后过滤即可得到钼系催化剂。在反应温度455 ℃、反应压力17 MPa、反应停留时间60 min条件下,复合型催化剂加氢活性比较见表4。

表4复合型催化剂加氢活性比较

Table4Comparisonofhydrogenationactivityforcompositecatalyst

催化剂添加量氢耗量/%水产率/%油产率/%复合型3%2.576.2387.54铁系3%2.306.3482.41贵金属600 mg/kg2.426.1985.59

由表4可知,铁系催化剂粒径大,比面积较小,加氢活性较差,因此油收率比较低。复合型催化剂是加氢、裂解活性较高的2种活性组分复配而成,具有加氢和裂解2项功能,且粒径较小,比表面积大,因此活性高,油收率最高。贵金属钼系催化剂活性金属组分含量高,但由于贵金属价格高,限制了其添加量,导致贵金属催化剂油收率低于复合型催化剂。因此,复合型催化剂性能最好。

3 结 论

1)复合型催化剂制备方法环境友好,制备原料来源稳定可靠,催化剂粒径95%以上低于1 μm,真密度为3.94 g/cm3,比表面积为1.212 m2/g。复合型催化剂的加氢裂化活性高于传统的贵金属催化剂和廉价铁系催化剂。

2)压力对复合型催化剂的加氢活性影响较小,反应温度和停留时间对复合型催化剂的活性影响较明显。煤焦油加氢较合适的反应条件为反应温度450 ℃,反应压力17 MPa,停留时间60 min。

3)使用复合型催化剂对煤焦油重质油加氢裂化后,密度和黏度明显降低,平均相对分子质量下降15.8%,H/C原子比提高,N、S等杂原子含量大幅降低,沥青质含量由36.56%降至19.31%。

4)下一步应以其他重质油(渣油、催化剂裂化油浆、稠油等)为原料,开展复合型催化剂的适用性研究,加速复合型催化剂的工业化应用步伐。

参考文献(References):

[1] 亢玉红,李健,闫龙,等.中低温煤焦油加氢技术进展[J].应用化工,2016,45(1):159-165.

KANG Yuhong,LI Jian,YAN Long,et al.Technology progress of medium and low temperature coal tar hydrogenation[J].Applied Chemical Industry,2016,45(1):159-165.

[2] 卜蔚达.重油加氢技术特点和发展趋势[J].化学工程与装备,2010(3):113-115.

BU Weida.Characteristics and development trend of heavy oil hydrogenation technology[J].Chemical Engineering & Equipment,2010(3):113-115.

[3] 金环年.重油悬浮床加氢技术新进展[J].当代化工,2003,32(3):145-148.

JIN Huannian.New progress in hydrogenation technology of heavy oil suspended bed[J].Contemporary Chemical Industry,2003,32(3):145-148.

[4] 吴青.悬浮床加氢裂化——劣质重油直接深度高效转化技术[J].炼油技术与工程,2014,44(2):1-8.

WU Qing.Suspended-bed hydrocracking process:A deep high-efficiency conversion process in rapid development for processing low-quality heavy oils[J].Petroleum Refinery Engineering,2014,44(2):1-8.

[5] 王爽,丁巍,赵德智,等.渣油加氢催化剂酸性、孔结构及分散度对催化活性的影响[J].化工进展,2015,34(9):3317-3321.

WANG Shuang,DING Wei,ZHAO Dezhi,et al.Influence on catalytic activity in residue hydrogenation by acidity,pore structure and dispersion[J].Chemical Industry and Engineering Progress,2015,34(9):3317-3321.

[6] 林建飞,胡大为,杨清河.固定床渣油加氢催化剂表面积炭及抑制研究进展[J].化工进展,2015,34(12):4229-4235.

LIN Jianfei,HU Dawei,YANG Qinghe.Research progress of coke deposition and inhibition on fixed bed residue hydrogenating catalysts[J].Chemical Industry and Engineering Progress,2015,34(12):4229-4235.

[7] 张世万,徐东升,周霞萍,等.煤焦油加氢裂化反应及其催化剂的研究[J].现代化工,2011,31(11):73-77.

ZHANG Shiwan,XU Dongsheng,ZHOU Xiaping,et al.Study on reaction of coal tar hydrocracking and its catalysts[J].Modern Chemical Industry,2011,31(11):73-77.

[8] 李冬,李稳宏,高新,等.中低温煤焦油加氢改质工艺研究[J].煤炭转化,2009,32(4):81-84.

LI Dong,LI Wenhong,GAO Xin,et al.Hydro-upgrading process of medium and low temperature coal tar[J].Coal Conversion,2009,32(4):81-84.

[9] 李冬,李稳宏,高新,等.煤焦油加氢脱硫工艺研究[J].西北大学学报,2010,40(3):447-450.

LI Dong,LI Wenhong,GAO Xin,et al.A study on hydrodesulfurization process of coal tar[J].Journal of Northwest University,2010,40(3):447-450.

[10] 范建锋,张忠清,姚春雷,等.中温煤焦油加氢生产清洁燃料油试验研究[J].煤炭学报,2013,38(10):1868-1872.

FAN Jianfeng,ZHANG Zhongqing,YAO Chunlei,et al.Study on the hydrogenation of medium temperature coal tar to clean fuel[J].Journal of China Coal Society,2013,38(10):1868-1872.

[11] 张海军.煤焦油加氢反应性的研究[D].太原:太原理工大学,2007:72-83.

[12] 颜丙峰,王光耀,RICHARD V.煤焦油重馏分与煤共处理加氢液化性能研究[J].煤炭科学技术,2016,44(S1):194-196.

[13] 罗熙,张军民.中低温煤焦油加氢技术及产业发展分析[J].煤化工,2012,16(3):6-9.

LUO Xi,ZHANG Junmin.Analysis on technology and industry development of the hydrogenation of mid-low temperature coal tar[J].Coal Chemical Industry,2012,16(3):6-9.

[14] 刘宗宽,张磊,江健,等.煤焦油加氢精制和加氢裂化催化剂的研究进展[J].化工进展,2012,31(12):2672-2677.

LIU Zongkuan,ZHANG Lei,JIANG Jian,et al.Advances in coal tar hydro-refining and Hydro-cracking catalysts[J].Chemical Industry and Engineering Progress,2012,31(12):2672-2677.

[15] 颜丙峰.高压釜中煤液化性能评价方法[J].洁净煤技术,2017,23(2):56-59.

YAN Bingfeng.Calculation methods of direct coal liquefaction using autoclave[J].Clean Coal Technology,2017,23(2):56-59.