SWRCH22A自攻螺钉生产质量问题改善

2018-06-14温国栋

温国栋,利 强,薛 伟

(天津荣程联合钢铁集团有限公司,天津300352)

0 引言

SWRCH22A系表面硬化型冷镦钢热轧盘条主要用于生产自攻螺钉。自攻螺钉主要生产工序包括拉拔、退火、镦头、搓丝、渗碳、淬火和表面处理。

以转炉→LF→连铸Φ250 mm圆坯→高线工艺流程生产的Φ6.5 mm SWRCH22A热轧盘条在使用时出现氧化铁皮残留、拉拔断裂、硬度不均匀、搓丝尖裂、扭矩不合格问题等若干质量问题。针对质量问题,本文探讨了其产生原因,同时制定了有效的改进措施。

1 质量问题描述

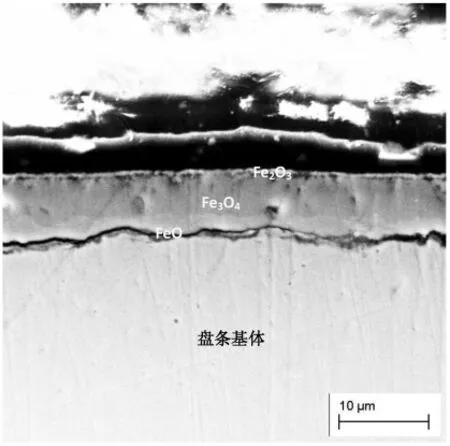

1.1 氧化铁皮残留

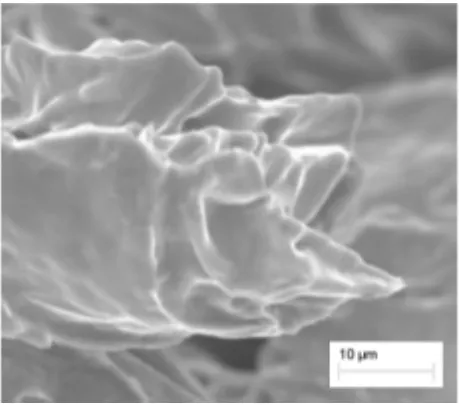

生产中发现,盘条在机械剥壳后表面仍然残留有氧化铁皮。通过扫描电子显微镜观察发现,盘条氧化铁皮结构由基体向外依次为FeO→Fe3O4→Fe2O3,氧化铁皮总厚度 6.48 μm,FeO 厚度 2.01 μm,比例约31%,如图1所示。

图1 氧化铁皮结构

采用能谱仪分析氧化铁皮结构中的各Fe和O原子百分比,结果如表1所示。

表1 氧化铁皮分析

1.2 拉拔断裂

断裂钢丝表面存在“人”字形裂纹,并且裂纹于钢丝一侧分布,断裂源即裂纹处,如图2所示。观察裂纹处纵向显微组织发现,基体为正常拉拔变形的(铁素体+珠光体),裂纹处为棕黄色马氏体组织,如图3所示。

图2 断裂钢丝形貌

图3 裂纹处马氏体

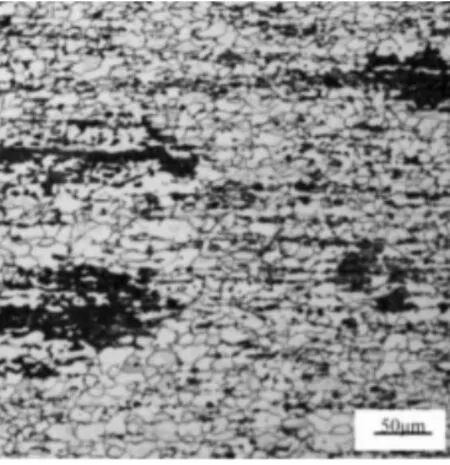

1.3 硬度不均匀

拉拔收线时发现钢丝硬度不均匀,剪断时有软有硬。观察球化退火前粗拔钢丝金相试样发现,软、硬处的组织分布存在明显差异,硬处(铁素体+珠光体)分布不均匀,偏析严重,分别如图4、图5所示。

图4 硬处偏析

图5 软处偏析

粗拔钢丝球化退火后的显微组织分别如图6、图7所示。由图可见,球化退火后钢丝硬处球状珠光体弥散程度较差。

图6 硬处球化退火组织

图7 软处球化退火组织

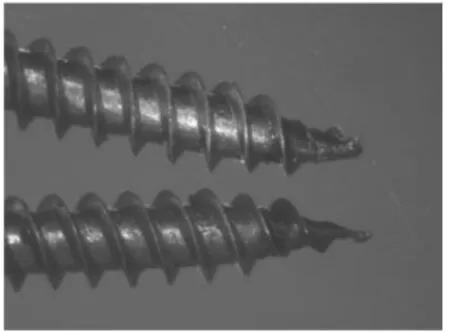

1.4 搓丝尖裂

搓丝尖裂问题表现为搓丝时钉尖开裂、掉尖,如图8所示。其纵向显微组织为(铁素体+片状珠光体),无球化退火组织形貌,如图9所示。

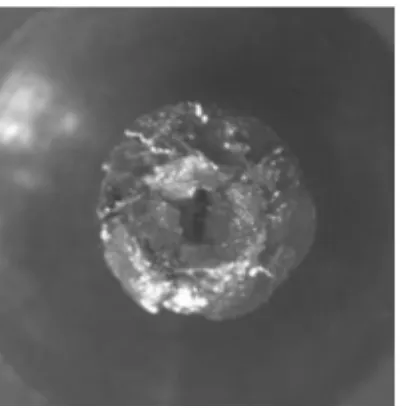

1.5 扭矩不合格

扭矩不合格自攻螺钉断口中心位置存在明显的孔洞,如图10所示。在扫描电子显微镜下放大观察发现孔洞中保留着树枝晶形貌,如图11所示。所以中心孔洞即连铸坯缩孔经轧制后,在盘条中心形成的残余缩孔。

图8 尖裂形貌

图9 异常球化退火组织

图10 断口中心孔洞

图11 树枝晶形貌

2 探讨与优化

2.1 断裂和开裂原因

润滑、冷却、拉速、模具等拉拔条件的异常变化使得钢丝表面受到快速摩擦、刮削,瞬间的升温放热过程导致表面产生马氏体,马氏体在继续拉拔后于钢丝表面产生横裂,横裂延伸形成“人”字形裂纹,最终导致拉拔断裂。

井式退火炉球化退火温度过高,超过A1点温度过多,渗碳体不是发生溶断球化,而是部分甚至完全奥氏体化,在缓冷时重新析出形成片状珠光体。搓丝时,片状珠光体受挤压无法均匀变形,导致尖裂。

综上所述,改善拉拔条件、制定合理的球化退火工艺,可以避免使用时出现拉拔断裂和搓丝尖裂问题。

2.2 盘条表面氧化铁皮影响

盘条氧化铁皮中FeO比例较低,Fe3O4比例较高,局部出现Fe2O3,导致机械剥壳不彻底、氧化铁皮残留。Fe3O4含量较多的氧化铁皮结构致密,在后续深加工过程中,氧化铁皮与基体粘附性好是盘条难于机械剥壳除鳞的主要原因[1]。另外,575℃以下缓慢冷却,FeO向(αFe+Fe3O4)方向分解,亦增加了Fe3O4的含量。

提高吐丝温度,可以增加氧化铁皮厚度,同时增加氧化铁皮中的FeO比例;同时,在相变结束后开启部分保温罩,提高冷速,降低集卷温度,可以减少Fe3O4的析出。

对生产工艺进行了优化,将吐丝温度由840℃提高至890℃,集卷温度由700℃降低至550℃后盘条氧化铁皮结构得到改善,由基体向外依次为FeO和Fe3O4,氧化铁皮总厚度8.12 μm,FeO厚度4.54 μm,比例约56%,如图12所示,解决了机械剥壳后盘条表面氧化铁皮的残留问题。

图12 工艺优化后氧化铁皮结构

2.3 铸态组织影响

连铸生产过程,拉速波动、高过热度、絮水口以及末端电磁搅拌(F-EMS)故障等工艺异常加剧了C、Mn元素的偏析,恶化了连铸坯结晶组织,导致连铸坯纵向局部偏析和中心疏松、缩孔严重。在相同加热条件下,偏析处组织遗传,盘条局部的锭型偏析严重,最终导致拉拔退火后,球化组织不均匀、钢丝硬度不均匀;另外中心疏松、缩孔无法轧合,盘条不致密,降低了自攻螺钉的强度。

在恒拉速、低过热度等稳定浇注条件下,末端电磁搅拌可以改善柱状晶区和中心等轴晶区(糊状区)交界处凝固前沿钢水的流动状态,“破坏和阻碍粗大柱状晶的长大形成,使心部富集溶质的糊状液体分散趋于均匀[2]”,降低偏析程度。同时明显降低连铸坯中心疏松、缩孔缺陷级别。

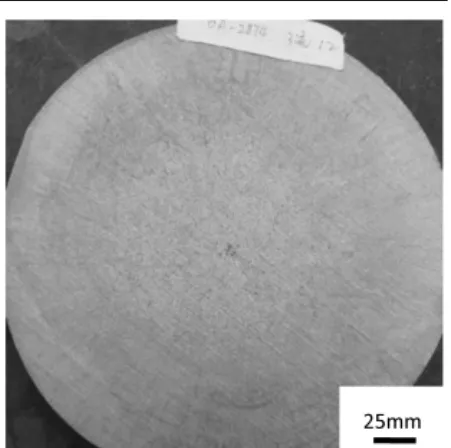

开启、关闭末端电磁搅拌后的连铸坯结晶组织低倍形貌分别如图13、图14所示。

图13有F-EMS

图14无F-EMS

由图可见,连铸坯偏析和中心疏松明显改善并且无缩孔。轧制的盘条使用后,钢丝硬度均匀、自攻螺钉扭矩稳定合格。

3 结语

(1)末端电磁搅拌参数、吐丝温度、拉拔和球化退火工艺等,是影响SWRCH22A热轧盘条加工性能以及自攻螺钉使用性能的关键质量控制点。通过改善拉拔条件、制定合理的球化退火工艺,可以避免使用时出现拉拔断裂和搓丝尖裂问题。

(2)将盘条轧制时的吐丝温度由840℃提高至890℃,集卷温度由700℃降低至550℃后,盘条氧化铁皮结构得到改善,机械剥壳质量得到提高。

(3)开启连铸结晶器末端电磁搅拌可以降低偏析程度,明显降低连铸坯中心疏松、缩孔缺陷级别轧制的盘条使用后,钢丝硬度均匀、自攻螺钉扭矩稳定合格。

[1]罗志俊.热轧工艺对低碳冷镦钢盘条表面氧化铁皮的影响[J].首钢科技,2013,(3):30.

[2]邵明海.凝固末端电磁搅拌技术在特钢连铸上的应用[J].莱钢科技,2011,(1):68.