天铁高炉煤气柜降压改造

2018-06-14郝强

郝 强

(天津天铁冶金集团有限公司动力厂,河北涉县056404)

0 前言

天铁冶金集团有限公司在用高炉8座,正常生产情况下可保持高炉煤气管网压力在7 kPa至12 kPa之间。现有30万m3、16.5万m3两座高炉煤气柜,原设计压力定为11 kPa。由于煤气柜距离气源较远,煤气压力传递存在滞后性,同时,煤气压力损失很大,气柜长期独立于管网之外运行,无法充分发挥其调节能力。出现管网压力波动频次及幅度加剧,需将气柜降压改造重新挂网运行,且煤气阀为电动蝶阀,手动控制,不能实现煤气柜的自动运行,联系协调困难,操作复杂,造成煤气放散率较高,安全隐患大。应用PLC自动控制技术,实现了煤气柜调整的自动控制改造,使煤气柜在管网压力调节稳定以及降低煤气放散率等方面的优越性充分发挥出来,既满足了煤气管网生产工艺过程的需要,又能实现节能降耗的作用,提高经济技术指标。

1 高炉煤气柜改造内容

1.1 高炉煤气柜原设计参数

高炉煤气柜原设计参数如表1所示。

表1 高炉煤气柜原设计参数表

1.2 高炉煤气柜改造后参数

高炉煤气柜改造后参数如表2所示。

表2 高炉煤气柜改造后参数表

1.3 16.5万煤气m3柜和30万m3煤气柜的控制系统

16.5万m3煤气柜和30万m3煤气柜在改造前有远程和就地操作,缺少自动控制和完善的保护功能,无法实现自动挂网运行,无法完全释放煤气柜的调节功能。

2 气柜改造实施

通过动力厂相关技术人员和中冶京诚工程技术有限公司团队对16.5万m3、30万m3高炉煤气柜实际运行情况进行充分调研和分析,为了充分利用气柜的储气和稳定管网压力的功能,降低煤气放散率,提高发电量,进行了降低气柜运行压力可行性方案讨论,通过降低煤气柜内压力,可提高气柜利用率,使其在低压力也可以充柜,同时通过调节PLC系统,使其能够在线运行,自动调节入口阀门,提高调节效率。气柜的运行压力与活塞重量成正比,与活塞的直径成反比。气柜的基本外形尺寸已无法进行改变,要想实现降压的目的只有进行活塞减重,即采取减少活塞配重方式进行降压。

2.1 16.5万m3气柜降压改造

16.5万m3稀油密封干式煤气柜共计24个扇区,共计配重1237.481吨(17 934块)。其中柱号15-16之间扇区配重736块(原1 054块),其他23个扇区配重各747块(原1 077块)。此次改造共需移除配重545.696吨,配重块数量约为7 908块,详见表3。

2.2 30万m3气柜降压改造

根据工艺及设计要求,30万m3稀油密封干式煤气柜降压方案定为从设计的11 kPa(实际气柜运行压力为10.8 kPa)降至9 kPa运行,30万m3稀油密封干式煤气柜内部配重分为活配重和死配重。总体降压改造原则:保留活配重,均匀凿除死配重共32区间,压力9 kPa时凿除高度为525 mm(根据实际运行压力计算需凿除500 mm)并移出柜外。改造需保证气柜活塞结构的稳定性,及气柜降压后运行的平稳性。

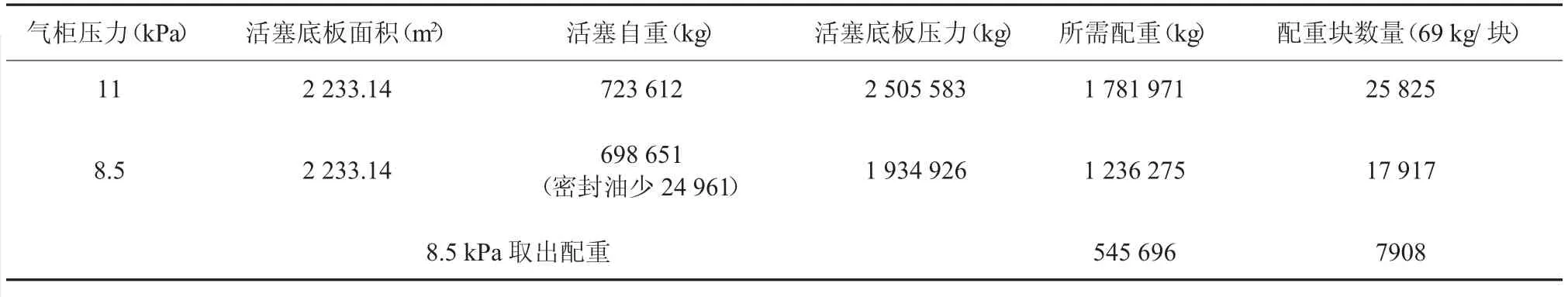

30万m3气柜不同压力下配重相关参数(见表4):

2.3 对控制程序的设计、开发与调试

根据生产工艺要求,当管网煤气压力高于气柜压力时,打开进出口阀门自动充气;当管网压力低于气柜压力时,自动打开进出口阀门向管网放气以达到煤气管网压力的平衡和稳定;煤气柜在充柜和放气过程中需保持气柜活塞上、下行速度在安全值0.5米/分,范围内,同时在活塞,高低位有相应的连锁保护和报警信号,以保证气柜安全运行。

2.3.1 柜速信号的计算设置

根据控制要求,需计算气柜活塞上下行运动的速度,由于激光物位计检测信号受外界环境、灰尘油污、振动、干扰等信号的影响,会出现偶然性的瞬间波动,为了消除波动带来的影响,记录65秒内每秒检测到的柜位信号,首位取5个数据做平均值前后相减,计算1分钟内的柜位变化,从而得到气柜活塞速度。消除了偶然误差带来的影响,保证了控制的稳定。

2.3.2 控制模式的选择和实现

控制程序设计可实现远程手动操作和自动控制两种工作模式。

在两种工作模式之间要实现无扰切换,第一气柜活塞速度的手动设定值和自动设定值之间实现自动跟踪,第二,气柜进出口阀门手动设定开度值和自动设定开度控制值之间实现自动跟踪,保证手自动切换、远程就地切换的时候均能稳定过度保证气柜的安全运行。

2.3.3 PID自动调节的编程设计

表3 16.5万m3气柜不同压力下配重相关参数表

表4 30万m3气柜不同压力下配重相关参数表

因为气柜进出口阀门为电动蝶阀,不宜连续快速的频繁动作,同时柜位及柜速具有滞后的特性为了保证调节控制的可靠和设备的使用寿命等综合考虑,通过使用两个PID功能块,实现串级调节控制,阀门动作行程阶梯式动作,即满足了控制工艺的基本要求,又保证了设备的寿命和安全。

2.4 连锁保护的设置

2.4.1 活塞上行设定三个自动连锁报警点

(1)活塞上升至第一个高度时,自动发出声光报警,关闭进出口阀门,外网压力低于柜内压力时,打开进出口阀门向外送气。

(2)活塞继续上升,达到第二个高度,自动发出声光报警,自动进出口阀门和煤气一道门,外网压力低于柜内压力时,同时进出口阀门和煤气一道门,向外送气。

(3)活塞继续上升,达到第三个高度,自动发出声光报警,关闭煤气一道门,同时打开气柜进出口阀门,并打开紧急放散阀进行放散,放散煤气至81米后,关闭放散阀,和进出口阀门。外网压力低于柜内压力时,打开进出口阀门和煤气一道门向外送气。

2.4.2 活塞下行时设置三个自动连锁报警点

(1)活塞下行至第一个高度,自动发出声光报警,关闭进出口阀门停止送气,当外网压力高于柜内压力时进出口阀门向柜内充气。

(2)活塞继续下行至第二个高度,自动发出声光报警,关闭进出口阀门的同时,再自动关闭煤气一道门。当外网压力高于柜内压力时打开进出口阀门向柜内充气。

(3)活塞继续下降至第三个高度,自动发出声光报警,关闭进出口阀门的同时,再自动关闭煤气一道门。当外网压力高于柜内压力时打进出口阀门向柜内充气。

2.4.3 活塞超速

活塞速度检测值超过0.5米/分钟时,自动发出声光报警,关闭进出口阀门。

2.4.4 活塞卡涩

当柜内与官网压力相差过大超过一定值时,自动判断为活塞卡涩不动,自动发出声光报警,关闭进出口阀门和煤气一道门,以保证设备的安全。

2.4.5 人机交互界面(HMI)程序的设计:

通过对原人机界面进行完善的方式改造,重新设计绘制进出口阀门手自动操作调节界面,使界面与原系统界面风格及操作相近,可实现快速加减柜速调整和阀门手动的精确控制,操作方便界面友好。

3 改造后的效果

16.5万m3稀油密封干式煤气柜和30万m3稀油密封干式煤气柜降压改造后,实现了两座气柜的高低搭配、压力互补,有效避开了因管网用户多而造成的压力波动大、高炉炉况不稳定造成产出量波动较大等一系列不利因素,实现了管网压力区间内可自动调节的效果。

目前两座气柜均已挂线运行一年,气柜的水平度和倾斜度等各项运行指标均在气柜安全规程规定的安全区间内运行,且相关参数均优于改造前记录的原始值。气柜在线运行小时数明显增加,用户端的压力稳定程度得到了明显改善,确保了各主体厂矿的安全稳定运行。

通过对16.5万m3稀油密封干式煤气柜和30万m3稀油密封干式煤气柜的降压改造,使得气柜运行压力与管网运行压力保持同步,同时满足了现行工况要求。对稳定高炉煤气的输供效果显著,稳定管网压力成果明显。

4 结束语

通过对两座气柜降压改造,提高了高炉煤气回收率,降低了高炉煤气放散率,稳定了管网压力,解决了高炉煤气不能及时高效回收利用等一系列问题。同时,也为天铁煤气柜检修维护和生产运行方面提供了重要的借鉴作用。