复合阳极Ni粗化对SOFC三相线的影响

2018-06-13李家玉

李家玉,肖 磊

(1.广东顺德工业设计研究院,广东 佛山 528311;2.北滘职业技术学校,广东 佛山 528311)

固体氧化物燃料电池(SOFC)是一种将化学能直接转换为电能的系统,它通常由致密的电解质、多孔阳极、多孔阴极和连接体构成[1]。阳极是燃料和氧离子反应的场所,阳极材料应具有耐高温、催化性能好、廉价等特点。Ni-YSZ复合金属陶瓷是目前应用最广泛的SOFC阳极材料[2]。SOFC的工作温度一般在600 ℃到1 000 ℃之间[3-4],然而,燃料电池在高温下长时间的工作会引起电池堆中阳极、电解质、连接体等内部发生微结构变化,从而出现电池整体性能退化,此结论已经被很多实验所证实[5-10]。造成电池性能退化的原因有很多如:电极和电解质之间脱层导致阻抗增大[11];电解质破裂[12];阴极 Cr中毒[13-14];阳极 Ni颗粒微结构的变化等等[2,8-9]。

Ni-YSZ复合阳极中的YSZ在600 ℃~1 000 ℃的工作温度下有稳定的机械性能,可起到支撑作用。金属相Ni则会发生蠕变,在YSZ的骨架下Ni会发生重构现象[15],相邻的Ni颗粒会进行融合,这个过程称之为Ni颗粒的粗化。粗化过程会导致电子路径通道减少使得阳极的电导率下降,电池发生反应的三相线减少,进而增大了电池在工作中的过电势,降低了输出功率,从而导致电池的总体电化学性能下降[5,9]。

三相线(TPB)是SOFC中发生电化学反应的主要场所,是决定电池电化学性能的主要参数之一。长时间的高温工作下电池的电极微结构(特别是阳极)会发生变化从而导致三相线发生变化,因而研究阳极中Ni的粗化对研究SOFC的性能随时间的演化具有重要的意义。目前常见的研究是通过对阳极材料不同时间不同截面的SEM图像进行分析和重构,观察到阳极微结构的变化,通过图像处理的方法对三相线的变化进行计算[5-6,8-9],这类研究没有固定的Ni颗粒粗化的理论模型。本文则建立了阳极中Ni颗粒粗化的理论模型[16],运用微结构配位数理论和逾渗理论来研究Ni颗粒的粗化对阳极功能层三相线的影响。[17-18]

1 复合阳极微结构变化的Ni颗粒粗化模型

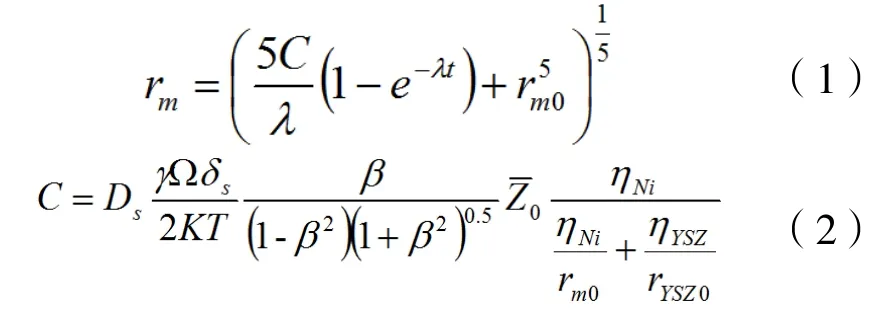

大量实验结果表明:如果SOFC长时间在高温(600 ℃ ~1 000 ℃)运行时,会造成电极微结构变异,在SOFC Ni-YSZ复合阳极中Ni颗粒会发生融合等现象导致Ni粗化,但是这个温度下YSZ的结构几乎没有发生任何变化[5-6,8-9]。因此在研究阳极长时间在高温下微结构的变化时可以认为YSZ颗粒半径保持为常数,从而只考虑Ni的粗化。本文所采用的Ni的粗化模型[16]如下:

上式中rm表示Ni的颗粒半径随时间函数,λ值是颗粒生长半径常数,与Ni的颗粒半径的初始值相关,初始值较大时λ的值较小,本模型中由于功能层Ni颗粒初始半径小λ为1.5×10-2,支撑层Ni的初始半径大λ为4.0×10-4。

2 复合阳极中三相线的计算

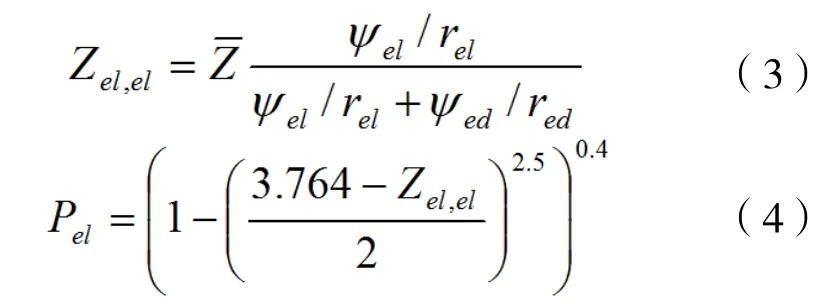

逾渗理论和配位数理论表明逾渗几率和配位数公式是颗粒半径的函数,由于Ni-YSZ复合阳极中,只有Ni的颗粒半径会在SOFC工作时变化,YSZ颗粒几乎不发生变化。每种物质的逾渗几率只是自身颗粒半径的函数,因此在SFOC工作过程中YSZ的逾渗几率保持为常数。通过配位数公式和逾渗几率:

可知在SOFC工作过程中Ni的生长对Zel,el和Pel没有影响,可视为常数,又由不同颗粒的平均配位数公式:

得到,在复合阳极中平均配位数随Ni颗粒半径的增大而减小。同样,由复合阳极中YSZ颗粒和Ni颗粒之间的配位数公式:

复合阳极中Ni颗粒与Ni颗粒之间的配位数与颗粒半径关系如下:

由式(7)可知复合阳极中Ni颗粒的粗化对YSZ颗粒与Ni颗粒以及Ni与Ni颗粒之间的配位数有比较大的影响。

体三相线是颗粒半径和配位数的函数,其公式如下:

根据式(8)可知当配位数发生变化时逾渗TPB长度发生变化,逾渗体三相线长度计算公式:

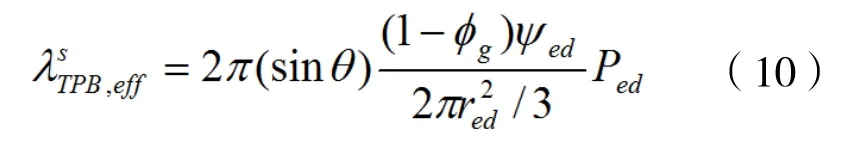

逾渗面三相线长度计算公式:

从式(8)~(10)中可以看出无论是体三相线还是面三相线的长度都会随Ni颗粒的粗化而减小。

3 复合阳极中Ni的粗化对三相线的影响

SOFC中复合阳极Ni-YSZ在高温下工作,造成了Ni颗粒的粗化。Ni颗粒的粗化会引起Ni的逾渗几率减小、单位体积及单位面积内Ni颗粒数减少。由配位数的计算公式和微结构逾渗几率的计算公式得知,Ni颗粒粗化会引起三相线长度下降。三相线作为SOFC电化学反应的主要场所,是衡量SOFC电化学性能的重要参数。因此,研究Ni粗化对三相线变化的影响对研究SOFC的性能随时间演化具有重要的意义。复合阳极中Ni颗粒的含量以及YSZ颗粒和Ni颗粒半径比对微结构影响比较大,下面从这两方面研究Ni的粗化对三相线的影响。SOFC中电化学反应通常是在电极的功能层以及电解质和电极功能层的接触面上进行的,本文只研究阳极功能层、电解质和阳极功能层接触面三相线的变化。复合阳极三相线与电极的孔隙率、电极功能层Ni-YSZ的组分比、功能层的颗粒半径以及相关组分的逾渗几率有关。

3.1 对阳极逾渗面三相线的影响

很多研究人员制备的Ni-YSZ阳极中Ni的颗粒半径为0.2 μm[19],本文中采用的复合阳极的空隙率为0.23,YSZ的颗粒半径为0.2 μm。下面研究在不同的Ni含量和颗粒半径比的情况下,Ni颗粒的粗化对面三相线受到阳极中影响。

为了研究方便我们定义YSZ颗粒和Ni的颗粒半径之比:dm=rYSZ/rN,图1反映了复合阳极中不同Ni含量和dm值时,Ni的粗化对面三相线的影响。从图1中可以看出随着Ni的粗化,面三相线长度会下降,当Ni的颗粒粗化到逾渗临界时,面三相线长度急剧下降,随着Ni颗粒继续粗化三相线会变为0。当dm=0.7(即:Ni的颗粒半径为0.2 μm ,YSZ可以半径为0.14 μm)时,Ni的体积分数分别为0.4、0.45、0.5时对应的Ni可以粗化的最大半径为0.228、0.247、0.28 μm。相同Ni含量下,随着dm的增大,对应的Ni可以粗化的最大半径会逐渐增大。从图1可以看出当复合阳极中Ni的体积分数为0.4,dm为0.7、1.0、1.3时,Ni要保持逾渗允许Ni粗化的最大半径分别为0.247、0.277、0.318 μm。

造成面三相线随Ni的粗化而减少的现象主要有两个原因:1)Ni和YSZ复合阳极随Ni颗粒的粗化,Ni与Ni颗粒之间以及Ni与YSZ颗粒之间的接触面减少,导致平均配位数下降,进而导致复合阳极中Ni的逾渗几率减小;2)Ni的粗化会引起单位面积上Ni的颗粒数目减小,导致Ni的逾渗几率下降。

当dm一定时,体三相线的下降与复合阳极中Ni的含量直接相关。当阳极中Ni含量较少时,随Ni颗粒的粗化,其体三相线长度下降明显;但当Ni体积分数较大时,Ni的颗粒粗化到相对较大值时三相线才急剧下降。当Ni的体积分数较大的时候,复合阳极能够允许Ni颗粒半径粗化的范围更大。

3.2 对复合阳极逾渗体三相线的影响

从式(9)可以看出复合阳极的逾渗体三相线与颗粒半径、电极的空隙率、电极的组分比和各种组分的逾渗几率有关。图2研究了复合阳极中在不同YSZ颗粒半径与Ni颗粒半径比和不同的Ni体积分数时,Ni颗粒粗化对体三相线的影响。研究表明逾渗体三相线长度随着Ni颗粒的粗化会明显下降。复合阳极中Ni的含量对其逾渗体三相线有较大影响,从图中可以看出随复合阳极Ni颗粒的粗化,其逾渗体三相线长度明显下降;Ni颗粒增大到一定的半径时,其逾渗几率为零,体三相线下降到零;随着Ni体积分数的增大,复合阳极Ni颗粒半径粗化的半径更大。

从图2中可以看出,当dm=0.7,Ni的体积分数为 0.4、0.45、0.50时,Ni颗粒增大到0.215 μm、0.248、0.281时,Ni几乎不发生逾渗,体三相线几乎变为0。因此,在dm为固定值时,随着Ni含量的增大,Ni粗化较大的半径时,仍然保持逾渗。当复合阳极中Ni的体积分数为0.4,dm分别为0.7、1.0、1.3时,对应的允许Ni粗化的最大半径(三相线长度不为0)分别为0.247、0.277、0.315 μm。因此为了使得Ni粗化的范围较大,可以通过如下两个方法来实现:1)增大YSZ颗粒半径与Ni颗粒半径的比值;2)增加复合阳极中Ni的含量。

总之,复合阳极中Ni的含量和YSZ与Ni颗粒的比值对体三相线有较大的影响,适当增加Ni的含量和dm的值有利于减小Ni的粗化对三相线的影响。

4 结论

本文基于Ni-YSZ复合阳极中Ni颗粒粗化的数学模型,通过微结构配位数理论和逾渗理论,计算了Ni-YSZ复合阳极中Ni的粗化对SOFC电化学反应的影响。结果表明电池在工作时随着复合阳极中Ni颗粒半径的增大,平均配位数、Ni颗粒与YSZ颗粒之间的配位数以及Ni颗粒与Ni颗粒之间的配位数都会减小,同时Ni的逾渗几率也会减小,复合阳极中的三相线下降。复合阳极中Ni的含量和dm对复合阳极长时间工作时的性能有较大的影响,当阳极中Ni含量增加或dm增大时,复合阳极中Ni颗粒允许粗化的半径值增大。因此,在优化设计Ni-YSZ复合阳极电化学性能时可以从复合阳极中Ni的含量和dm值等方面来进行考虑。

[1] SUBHASH C,SINGHAL,KEVIN K,等.高温固体氧化物燃料电池[M]. 北京:科学出版社,2007.

[2] LEE J H,MOON H,LEE H W,et al. Quantitative analysis of microstructure and its related electrical property of SOFC anode,Ni-YSZ cermet[J]. Solid State IoNics,2002,148(1-2): 15-26.

[3] ATKINSON A,BARNETT S,GORTE R J,et al.Advanced anodes for high-temperature fuel cells[J].Nature materials,2004,3(1): 17-27.

[4] DUSASTRE V,KILNER J. Optimisation of composite cathodes for intermediate temperature SOFC applications[J]. Solid State IoNics,1999,126(1): 163-74.

[5] FAES A,HESSLER-WYSER A,PRESVYTES D,et al.Nickel-ZircoNia Anode Degradation and Triple Phase Boundary Quantification from Microstructural Analysis[J]. Fuel Cells,2009,9(6): 841-51.

[6] HOLZER L,IWANSCHITZ B,HOCKER T,et al.Microstructure degradation of cermet anodes for solid oxide fuel cells: Quantification of Nickel grain growth in dry and in humid atmospheres[J]. Journal of Power Sources,2010,

[7] YEONG-SHYUNG C,STEVENSON J W. Longterm ageing and materials degradation of hybrid mica compressive seals for solid oxide fuel cells[J]. Journal of Power Sources,2009,384-9.

[8] TANASINI P,CANNAROZZO M,COSTAMAGNA P,et al. Experimental and Theoretical Investigation of Degradation MechaNisms by Particle CoarseNing in SOFC Electrodes[J]. Fuel Cells,2009,9(5): 740-52.

[9] SIMWONIS D,TIETZ F,ST VER D. Nickel coarseNing in annealed Ni/8YSZ anode substrates for solid oxide fuel cells[J]. Solid State IoNics,2000,132(3-4): 241-51.

[10] HAUCH A,MOGENSEN M,HAGEN A. Ni/YSZ electrode degradation studied by impedance spectroscopy— Effect of p(H2O)[J]. Solid State IoNics,2011,192(1): 547-51.

[11] HSIAO Y C,SELMAN J R. The degradation of SOFC electrodes[J]. Solid State IoNics,1997,98(1): 33-8.

[12] KUMAR A N,S RENSEN B F. Fracture energy and crack growth in surface treated Yttria stabilized ZircoNia for SOFC applications[J]. Materials Science and Engineering: A,2002,333(1): 380-9.

[13] YOKOKAWA H,HORITA T,SAKAI N,et al.Thermodynamic considerations on Cr poisoNing in SOFC cathodes[J]. Solid State IoNics,2006,177(35-36):3193-8.

[14] KOMATSU T,ARAI H,CHIBA R,et al. Cr PoisoNing Suppression in Solid Oxide Fuel Cells Using LaNi (Fe)O Electrodes[J]. Electrochemical and solid-state letters,2006,9(1):A9-A12.

[15] JIANG S P. Sintering behavior of Ni/Y2O3-ZrO2 cermet electrodes of solid oxide fuel cells[J]. Journal of Materials Science,2003,38(18): 3775-82.

[16] GAO S,LI J,LIN Z.Theoretical model for surface diffusion driven Ni-particle agglomeration in anode of solid oxide fuel cell[J].Journal of Power Sources,2014,255(6):144-150.

[17] OSINKIN D A,LOBACHEVSKAYA N I,SUNTSOV A Y. The electrochemical behavior of the promising Sr 2 Fe 1.5 Mo 0.5 O 6-δ +Ce 0.8 Sm 0.2 O 1.9-δ anode for the intermediate temperature solid oxide fuel cells[J].Journal of Alloys & Compounds,2017 ,708 :451-455.

[18] CHENWIEGART Y K,KENNOUCHE D,CRONIN J S,et al.Effect of Ni content on the morphological evolution of Ni-YSZ solid oxide fuel cell electrodes[J].Applied Physics Letters,2016,108(8):403-412.

[19] Kang Y J,Jung S H,An Y T,et al. Electrical Conductivity of Ni-YSZ Anode for SOFCs According to the Ni Powder Size Variations in Core-shell Structure[J].Taehan-Ku msok-Hakhoe-chi = Journal of the Korean Institute of Metals and Materials,2015,53(4):287-293.