小排量不动管柱作业杆式螺杆泵研制与应用

2018-06-13于建涛

于建涛

中国石油大庆油田有限责任公司第九采油厂工程技术大队 (黑龙江 大庆 163000)

中国石油大庆油田有限责任公司外围油田螺杆泵井年维护作业量较大,通过分析检泵原因,其中泵原因作业占比30%左右,比例较高,部分井检泵周期不到1年。目前抽油机井已应用杆式泵实现不动管柱作业,降低了施工成本,但常规螺杆泵井检泵时仍需将整个管、杆柱起出,作业周期长,且增加油管的损坏[1]。大庆外围油田日产液在3 t以内的井超过6 000口,随着投产规模逐渐扩大,螺杆泵应用井数的不断增多,必然加大维护作业量,增加作业成本压力。

1 相关参数的设计

借鉴杆式抽油泵技术原理设计杆式螺杆泵,将外工作筒与油管相连预置在井内,内工作筒和螺杆泵相连随抽油杆下井,坐封到外工作筒上。检泵时,直接上提抽油杆,解封内工作筒,起出螺杆泵。为实现螺杆泵周向和轴向固定、密封3个功能,需要对防转扭矩、防上顶力和密封压力3个参数进行优化设定。

1.1 防转扭矩的设定

地面驱动螺杆泵时,定转子间存在摩擦扭矩,正常运转时,防转扭矩大于摩擦扭矩即可实现周向固定,但考虑卡泵时,转子抱死,防转扭矩应大于传递至转子时的剩余驱动扭矩[2]。假设地面传动效率

式中:M防为防转扭矩,N·m;M驱为地面驱动扭矩,N·m;M摩为抽油杆与井液间的摩擦扭矩,N·m。

螺杆泵工作时,驱动头通过抽油杆带动井下螺杆泵旋转,抽油杆与油管内液流产生摩擦,假设抽油杆柱为等直径,流体为牛顿流体,井筒内流体黏度保持稳定,则抽油杆与液流间的摩擦力矩可表示

式中:μ为流体平均黏度,mPa·s;r1为抽油杆半径,m;r2为油管内半径,m;L为螺杆长度,m;M驱为地面驱动装置额定扭矩,N·m;n为转子转速,r/min。

1.2 防上顶力的设定

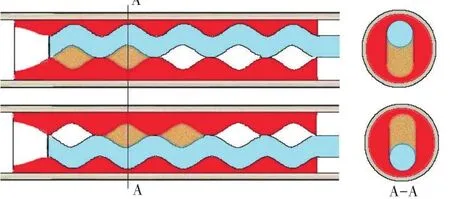

螺杆泵工作示意图如图1所示,螺杆泵在稳定工作时,转子所受轴向力F轴由三部分组成[3]:

式中:F流动为流体在定子衬套中移动时,螺杆泵转子受到的轴向力,N;F摩擦为当转子沿着定子衬套表面作相对滑动时,转子受到摩擦力,引起的定子衬套棱线沿转子轴线的反作用力,N;F压差为由泵排出端和吸入端的压差所产生的轴向力,N。

图1 螺杆泵工作示意图

1.2.1F流动的确定

在定转子间具有一定间隙的情况下,液体以双线螺杆的形式沿着衬套的润湿表面流动,结构参数如图2所示。这时可利用彼得洛夫的液体摩擦计算公式,给出F流动的表达式:

式中:S为产生相对滑动的衬套内表面面积,mm2;Vax为流体质点移动速度轴向分量,m/s;α为螺杆衬套副表面沿密封线间隙,mm;e为转子偏心距,mm;D为衬套全长,mm;R为转子截圆半径,mm;T为定子导程,mm。

将S和Vax代入F流动,得出以下表达式:

图2 螺杆泵主要工作参数

1.2.2F摩擦的确定

当转子做行星运动时,在离心力作用下压向衬套,使转子表面沿衬套表面产生摩擦,由此引起对

其中,Fr=mrω2e,ω=πn/30,mr=πR2Lρ。

式中:Fr为螺杆做行星运动时所产生的离心力,N;mr为螺杆的质量,kg;ω为角速度,rad/s;ρ为螺杆密度,kg/m3;f为螺杆与衬套表面的半干摩擦系数,对于镀铬螺杆和浇铸橡胶的平滑表面,f取0.25~0.3;将Fr、mr代入F摩擦,得出F摩擦的表达式:

1.2.3F压差的确定

F压差是由排出端和吸入端的压差所产生的对转子的轴向力。排出端的液压作用在转子的一个端面以及与排出端相通的密封腔室的转子螺旋面上。螺旋表面形状复杂,用虚位移原理简化公式,得出F压差的表达式:

pd为泵排出端的压力值,MPa;ps为泵吸入端的压力值,MPa。

可求出螺杆泵总轴向力的表达式:

1.3 密封压力的设定

根据螺杆泵的工作环境[4],内外工作筒间的密封压力为

式中:ρ1为油管内液体平均密度,kg/m3;ρ2为油套环空液体平均密度,kg/m3;L为泵出口至井口的距离,m;h为沉没度,m;pc为套压,MPa;pt为油压,MPa;ΔPf为泵出口至井口液体流动的摩擦阻力损失,MPa。

根据方案设计,同时考虑管柱结构,确定生产参数[5]。选取GLBX22-40型螺杆泵,相关参数见表1;以龙A井为试验井,相关参数见表2;将泵和井内压力、含水等参数代入上述表达式。

计算出M防=96 N·m;F轴=1.2 t;P密=2.7 MPa。

综合机械工艺可靠性和抗变形安全系数[6],选取安全系数为1.3,最终确定M防=125N·m;F轴=1.6 t;P密=3.5 MPa。

表1 螺杆泵相关参数

表2 龙A井相关参数

2 管柱结构设计

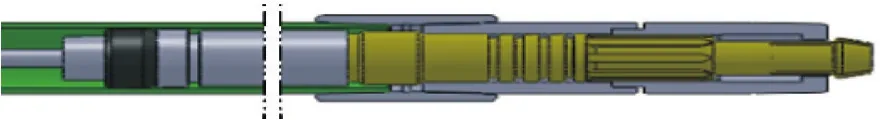

为实现螺杆泵不动管柱作业,借鉴杆式抽油泵结构原理,研究了杆式螺杆泵工艺,并分别设计内外工作筒,实现防转、防上顶结构和密封3个主要功能,结构如图3、图4、图5所示。

图3 杆式螺杆泵结构的设计

图4 内工作筒结构的设计

图5 外工作筒结构的设计

2.1 防转结构设计

一是内工作筒上设计抗扭花键,外工作筒设计有抗扭槽,在螺杆泵运行时定子不随着旋转,实现周向固定;二是花键端部设有导向角,方便内工作筒顺利导入;通过地面检测,防转扭矩达到2 100 N·m以上。

2.2 防上顶结构设计

一是内工作筒上设计的锁紧爪为分瓣式结构,与外工作筒上的锁紧平台配合,防止螺杆泵定子上顶。二是通过优化锁紧爪的瓣数、厚度和导角等,依靠杆柱重量实现坐封,直接上提杆柱实现解封;通过地面检测,坐封力为1.4 t,防上顶力达到2.4 t。

2.3 密封结构的设计

一是内工作筒上设计有密封圈,外工作筒设计有密封筒,当内筒下至设计深度后,与外筒之间相互配合,保证整个系统的密封性;二是在内工作筒上部设计保护凸台,防止密封圈在下井和起出过程损坏;通过地面检测,密封压力达到15 MPa。

3 现场试验情况

截至2017年底,该装置已下井试验5井次,实现不动管柱作业3井次。现场憋泵7 min压力由0.8 MPa升到2 MPa,日产液1.5 t,证实定子在周向和轴向上均固定,各项指标均达到设计要求。重复坐封后试压10 MPa稳压5 min,不渗不漏,证实了密封可靠。

在不动管柱作业方面,上提抽油杆悬重由3.5 t升到6.1 t,继续上提悬重降为3.5 t,成功解封内工作筒,将螺杆泵起出,达到方案设计要求。内工作筒起出后经检测各部件均完好,重新下入井内仍能保持密封和固定,证实可重复使用。

4 经济效益评价

杆式螺杆泵与常规螺杆泵作业相比[7],在成本方面增加内外筒加工费用0.2万元/套,在作业方面可简化施工工序,缩短占井时间,取得以下经济效益。

1)节省施工费用:作业免起下油管,单井节省施工费用0.6万元。

2)提前恢复生产效益:施工周期由3.5天缩短为2天,可提前1.5天恢复油井生产,日产油按1.0 t计算,单井创效0.4万元。

3)节省更换油管费用:按单井平均每次作业更换15根油管计算,减少更换油管费用1.5万元。

单井作业合计可创效2.5万元,按施工500口井计算,预计年创效1 250万元。

5 结论

1)现场试验表明,杆式螺杆泵综合了螺杆泵与杆式抽油泵的优点,与常规螺杆泵井相比可减少作业工作量,单井作业可节省费用2.5万元,缩短占井时间1.5天,内工作筒重复坐封仍能保持性能稳定,可靠性高。

2)杆式螺杆泵具有安全可靠,现场操作简便的特点,适合在低产井应用,在大庆外围油田具有较好的推广应用前景。