高含硫气田采气集输技术体系的构建与实施

2018-06-13方玉环

方玉环

中国石化中原油田分公司技术监测中心 (河南 濮阳 457001)

中国石化中原油田分公司普光气田(以下简称“普光气田”)是国内首次开发的高含硫化氢气田,具有“三高一深”特点,与常规气田开发相比,普光气田对采气、集输工艺技术及安全生产等方面要求更高。开发初期,有关高含硫气田天然气开采、集输方面的国家标准、行业标准较少,可依据的标准也不健全,国内没有可借鉴的经验。新工艺、新技术的应用和高含硫、高危险性的生产过程使得普光气田对采气和集输工艺的标准化管理、操作提出了更高要求,急需研究制定相应的技术规范。

1 采气集输现状分析

1.1 标准现状

我国对超深高酸性气田的勘探开发工作起步晚,在采气和集输方面可借鉴的经验少,生产过程中可依据的标准也不健全,标准化工作明显滞后于国外。投产初期和开发生产过程中普光气田主要采用了相关国家标准、行业标准和企业标准,包括:3项硫化氢环境油气开采材料国家标准和4项含硫化氢天然气井安全生产国家标准;7项硫化氢技术行业标准和3项气井相关行业标准;51项川东北中石化一级企业标准。如SY/T 6610—2005《含硫化氢油气井井下作业推荐做法》、SY/T 6277—2005《含硫油气井硫化氢监测及人身安全防护规定》、SY/T 5087—2005《含硫化氢油气井安全推荐作法》等。这些标准对采气工艺技术做出了较明确的规定,基本适用于指导普光气田高含硫化氢气井试气投产作业工艺设计编制,但在现场具体操作时,指导性较差,没有针对高含硫化氢(采气、采输方面)的技术规范。

1.2 技术现状

1.2.1采气方面

1)高含硫气井易发生腐蚀和堵塞。随着开发时间的延长,井筒硫析出、结垢、堵塞等现象日益严重,特别是生产井段结垢堵塞,不仅影响气井产能、影响气藏可采储量的动用,而且给气井生产测试带来困难,导致测井仪器遇阻遇卡,甚至发生落井事故。

2)由于H2S和CO2含量较高,给气田的安全开发和生产带来较大的难题。同时,生产过程中应用了大量的新工艺、新技术,没有相应的技术规范作为支撑,致使施工质量难以保证,给高含硫气井生产和作业带来安全生产隐患。

1.2.2集输方面

高含硫酸性气田采出水以天然气凝析水为主,产生的气田水是从高压高含H2S的天然气中分离出来的,溶解有饱和有毒气体H2S,污染物超标严重,产水量随着气田开采时间的延长而增加,气田水处理难度大。

气田复杂的地表条件以及高含硫特性,使集输方面面临新的难题,气田集输管道运行、腐蚀监测、天然气取样等方面需要进行统一规范。现有技术标准不能满足现场需求,如SY/T 0612—2014《高含硫化氢气田地面集输系统设计规范》[1],侧重于高含硫化氢气田集输工艺,对于普光气田集输系统选择全湿气集输方式,节流阀件控制参数、新型管材的腐蚀余量、腐蚀控制,以及含硫污水回注、集输系统控制等内容涉及很少。

同时,气田高压、高含硫的特点对安全生产提出了更高的要求。

2 采气集输技术体系的构建

2.1 构建思路

通过梳理高含硫气田采气、集输相关标准,对气田采气、集输技术进行研究。结合生产管理实践经验,将气田高含硫技术特色、科技成果及管理经验,固化或转化成标准,形成一套适合高含硫气田采气、集输的技术规范,在生产过程中加以运用和实施,满足高含硫气田安全、高效开发的需要。

2.2 采气集输技术研究

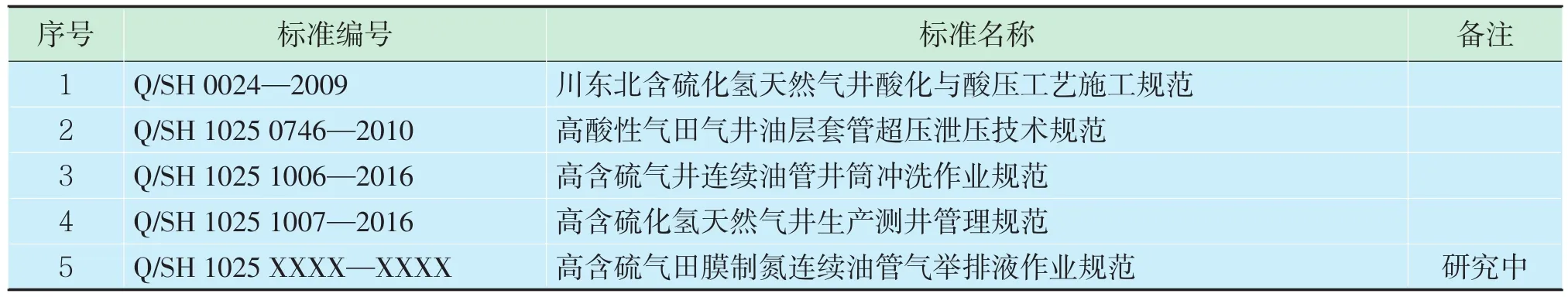

2.2.1采气作业技术研究

2.2.1.1新工艺、新技术的应用研究

在总结新工艺、新技术施工实践经验的基础上,对工艺施工的技术内容进行研究,研究适用于气田的施工流程,优化施工参数,确保安全、高效施工,提高施工效率及工作质量。

1)针对普光气田高含硫、井身结构复杂、井型多样、多层合采等特点,对国内外类似气田监测技术进行调研,对测试工艺进行优选。采用井下电缆实时监测工艺技术,成功测井41井次,获得了海相高含硫化氢气井地层参数、气井产能变化规律和措施效果评价等资料,为气井产层倒吸、井筒堵塞等异常现象提供了控制合理生产压差、连续油管解堵作业提供了依据。

2)针对连续油管冲洗作业存在的问题,开展冲洗施工技术研究,规范冲洗程序,优化施工参数:一是管材质量达不到作业要求,导致连续油管抗腐蚀应力差,造成管体断裂;二是施工操作不规范,导致遇阻、遇卡,解卡困难和断裂等情况;三是液体性能差,工具不配套,导致冲洗效果和质量差,达不到设计要求。

3)针对气田开发生产过程中,由于边底水的侵入、修井、酸化压裂等作业可能造成生产井井筒积液而停产的问题,开展高酸性气田膜制氮连续油管气举排液技术研究,对现有施工工艺进行总结、完善与优化,规范施工程序。

4)开展高含硫气井酸化与酸压工艺技术研究,对酸化与酸压施工的液体注入方式、施工管柱、入井液的性能以及配液要求进行规范。

2.2.1.2气井油层套管超压泄压技术研究

开展高酸性气田气井油层超压泄压技术研究,对套管超压泄压条件、泄压控制装置及材质要求、流程安装等方面加以规范。

2.2.2集输管道运行及维护技术研究

高含硫天然气的特殊性使得普光气田开发过程中急需解决的难题之一就是地面集输管网的堵塞问题。普光气田的地面集输系统从投产以来经常发生堵塞,严重影响了集气站的安全平稳生产。因此需要对其开展研究,进一步规范缓蚀剂涂膜作业、集输管道运行及维护。

1)研究高含硫天然气集输管道缓蚀剂涂膜作业的程序和技术参数,规范缓蚀剂涂膜作业。

2)研究清管作业的主要技术指标(气量的计算、运行时间计算、清管器的运行速度等),规范高含硫集输管道清管作业程序。

3)研究高含硫天然气集输管道的工艺运行参数、管道运行监测和维护、管道腐蚀监测与防护、清管与缓蚀剂加注等,规范高含硫气田管道的管理。

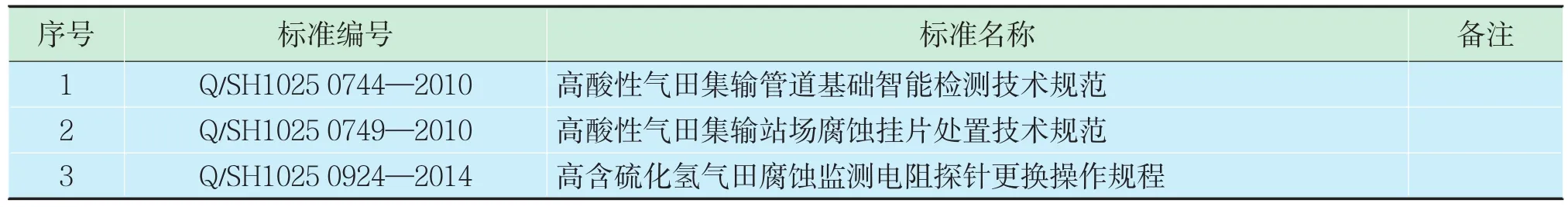

2.2.3集输系统腐蚀防护及监测技术研究

高含硫气田开发的特殊性和复杂性增加了地面集输系统的腐蚀风险。与常规气田开发相比,主要表现在因高含硫化氢而引发的剧毒性、强污染性和强腐蚀性。针对复杂地表条件下高含硫气田集输系统特点,从集输管道材质抗腐蚀性能评价与优选、检测技术及集输系统腐蚀风险控制等多方面开展研究,通过研究形成高含硫集输系统腐蚀控制技术规范。

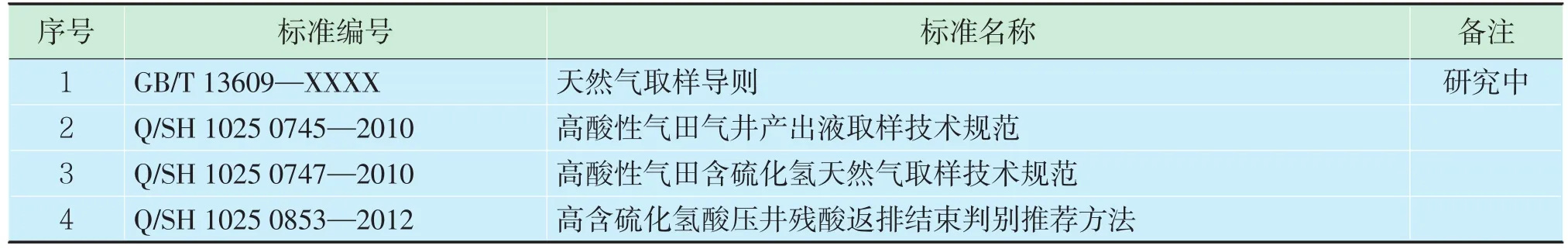

2.2.4集输系统取样化验技术研究

针对气田在开发过程中随着压力下降、单质硫析出带来的一系列问题,开展硫沉积析出规律研究;开展高含硫气田天然气取样方法和酸压气井残酸返排结束判别方法的研究;对天然气取样和产出液取样的要求、取样方法、样品转运和储存等进行统一规范。

1)针对高含硫气井对材质的特殊要求,研制高抗硫保压井下取样器、地面转储设备及相关配套技术,为获取井底真实PVT样品提供了关键技术装备。研究确定产出液和天然气的取样步骤、取样方法(形成了控制流量法),进一步规范天然气取样化验方法。

2)研究Cl-含量、pH值和液气比等指标随时间的变化趋势,形成酸压气井残酸返排结束判别方法。

2.2.5采气集输安全技术研究

与常规气藏开发相比,普光高含硫气田开发安全要求高、技术难度大。分析研究Q/SH 0033—2015《川东北天然气钻井与井下作业工程安全技术规范》、SY 5727—2007《井下作业安全规程》、Q/SH 0198.3—2008《天然气井工程安全技术规范第3部分:海上天然气作业》[2]等相关标准中有关HSE要求,结合普光气田实际,有针对性地开展采气集输安全技术研究,明确气田采气、集输风险,形成高含硫气田安全隐患分析与控制技术,制定相应的风险控制措施,对气田现场施工和作业、天然气采集与处理、集气站(场)等方面进行规范。

2.3 采气集输技术体系的建立

在充分认识普光气田开发技术难点的基础上,通过分析、研究国内外相关技术标准和规范,按照“简化、统一、协调和优化”的标准化原理,形成了一套适合高含硫气田采气集输技术规范(详见表1~表5),满足高含硫气田安全、环保、高效开发的需要。该规范集成了目前超深高含硫气田采气集输技术与管理的先进成果,其内容及性能指标体现了当前海相碳酸盐岩气田勘探开发的先进技术和管理水平。为普光气田天然气产能建设的顺利完成,提供了保障和技术支撑。

表1 普光气田采气作业技术规范

表2 普光气田集输管道运行及维护技术规范

表3 普光气田集输系统腐蚀防护与监(检)测技术规范

表4 普光气田集输系统取样化验技术规范

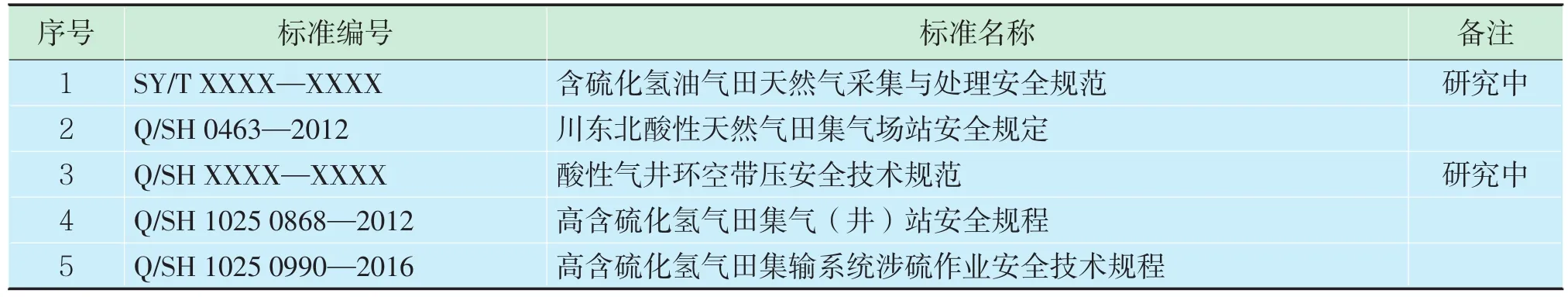

表5 普光气田采气集输HSE要求(安全环保工程)技术规范

3 采气集输技术体系的实施

通过研究编制的技术规范的实施与应用,实现了技术成果标准化,解决了采气集输过程中的一些难题,确保了高含硫气田安全高效生产,取得了较好的经济效益和社会效益。如:在气井生产测试、作业施工以及集输管道运行、腐蚀监测和取样等采气集输生产过程中,严格执行技术规范,优选取样方法、施工方法、施工参数和施工程序,规范操作。

3.1 优化施工程序和施工参数

行业标准和企业标准作为工程设计的依据,对设计起到指导、约束与检验的作用,保证了根据标准编写的施工设计是最优化的设计[3]。编制施工设计时,依据研究形成的技术标准,优化施工程序和参数。如Q/SH 1025 1006—2016《高含硫气井连续油管井筒冲洗作业规范》[4]的现场应用:明确了高含硫气井井筒冲洗的主要工序,施工准备、压井、连续油管冲洗、复探、泵酸解堵、起连续油管、连续油管设备撤离井场、放喷、清场、交井验收。对冲洗泵压、排量、一次酸液用量、冲洗时间、遇阻加压量等主要施工参数进行现场调整、优化。避免了冲洗不到位、冲洗效果差、连续油管腐蚀穿孔、断脱甚至喷出井口等问题。2016年普光气田应用该规范对P301-3井等10井次进行冲洗作业,成功率100%,平均单井施工时间缩短46 h,入井液用量减少30 m3。

3.2 优选缓蚀剂用量

在高含硫天然气集输管道缓蚀剂涂膜作业时,优选缓蚀剂的用量,防止电化学腐蚀的发生。每年普光气田缓蚀剂涂膜作业约175次,在作业时,依据研究制定的Q/SH 0486—2012《高含硫化氢天然气集输管道缓蚀剂涂膜技术规程》[5],计算高含硫化氢集输管道缓蚀剂用量:缓蚀剂用量增加15%左右的富裕量,避免操作过程中的损失造成缓蚀剂量不足;将缓蚀剂段塞与清管器的运行速度从3 m/s以内,推荐稳定速度在0.8~1.0 m/s以内,清管效率提高了33.3%。按照规范技术要求、操作步骤、安全管理等方面进行管道缓蚀剂涂膜作业,过程规范,效果显著,集输管道未发生一次因局部腐蚀引起的穿孔事件。

3.3 规范集输管道的管理

在地面集输系统管道运行管理中,严格执行《气田集输管道运行及维护技术规范》。明确了集输管道试运投产的步骤及方法,规定了管道及阀室的日常维护、管理及要求。通过该规范的实施,提高了高含硫化氢集输管道的安全运行技术水平,在管道试运、运行监测、运行维护等方面起到积极的作用,并在管道抢修与维护作业实施过程中提供有效的操作规范和指导作用,减少管道运行管理方面的盲目性,进一步规范高含硫化氢气田管道的规范管理。

4 结论与认识

形成的高含硫气田采气、集输技术规范在普光气田采气、集输生产过程中加以运用和实施,对气田安全高效开发、提高标准化管理水平具有积极指导作用。在标准的引领下,不断地推进新技术、新工艺、新装备在普光气田的应用,使普光“三高”气田勘探开发、采气集输工艺的实践经验和技术水平踏入世界前列。通过项目的研究与应用,科学指导普光气田的生产,对气田安全、优质、高效开发发挥重要的保障作用,有助于推动气田生产、管理水平的提升,有助于提高标准化水平,为普光气田标准化工作提供有力的技术支撑。