基于有限元技术的抽油杆试验夹块优化分析

2020-02-03杨秀光张刚刚李光泽

杨秀光,张刚刚,姜 红,李光泽,李 宁

(1.中机试验装备股份有限公司,吉林 长春 130103;2.长庆油田分公司技术监测中心,陕西 西安 710000;3.吉林省科技馆,吉林 长春 130103)

1 引 言

抽油杆作为有杆采油系统的重要组成部分,其可靠性及稳定性是油井生产的重要保障。抽油杆疲劳试验是以实物加载来模拟其在井下的整体受力情况。抽油杆疲劳性能评价通常采用抽油杆Ⅱ型试样,如图1所示,该试样中间粗两头细,导致抽油杆易在夹持部位断裂。研究夹持部位的断裂机理,提高抽油杆Ⅱ型试样疲劳试验成功率,一直是困扰相关技术人员的难题。

图1 抽油杆Ⅱ型试样

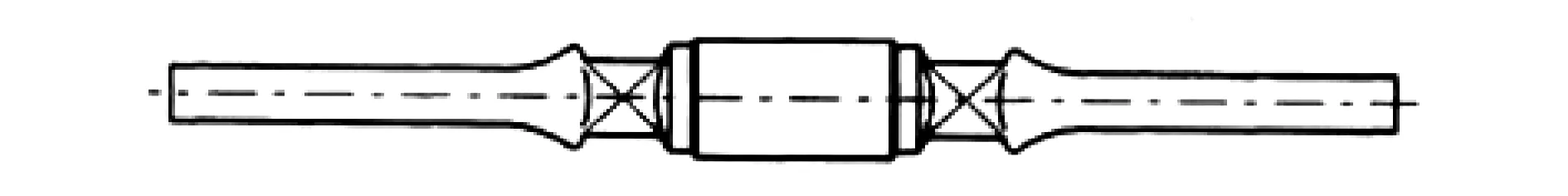

在进行试验时,夹块直接作用于抽油杆Ⅱ型试样杆体上。为保证在试验过程中不发生滑移现象,需加大夹持力,这使得抽油杆夹持部位受到较大的载荷,甚至产生一定的损伤。由于抽油杆直线度的原因,试样在夹持时不在试验机的中心轴上,如图2所示。上下夹块夹紧后,抽油杆存在轴向力,导致抽油杆杆体的夹持部位存在较大的应力集中,加大了抽油杆在夹持部位断裂的概率。因此,降低夹持部位的应力和应力集中,可以有效提高抽油杆疲劳试验的成功率。

(a)试样直线度差 (b)存在轴向力图2 夹持部位受力分析

本文采用有限元技术对常规V形夹块夹持抽油杆进行了夹持受力分析,并对夹块进行了优化分析,为抽油杆试验夹块的设计提供了依据。

2 抽油杆夹持有限元分析

现有抽油杆疲劳试验楔块为V形夹块(楔块),如图3所示,夹持试样直径16mm。由于抽油杆受动载(拉-拉)时,液压夹头需要提供20MPa以上的油压,才能保证试验时抽油杆与夹块间不发生滑移现象。因此,在仿真中,设置液压夹头压力为20MPa。

图3 抽油杆疲劳试验常规V形夹块

2.1 仿真三维模型

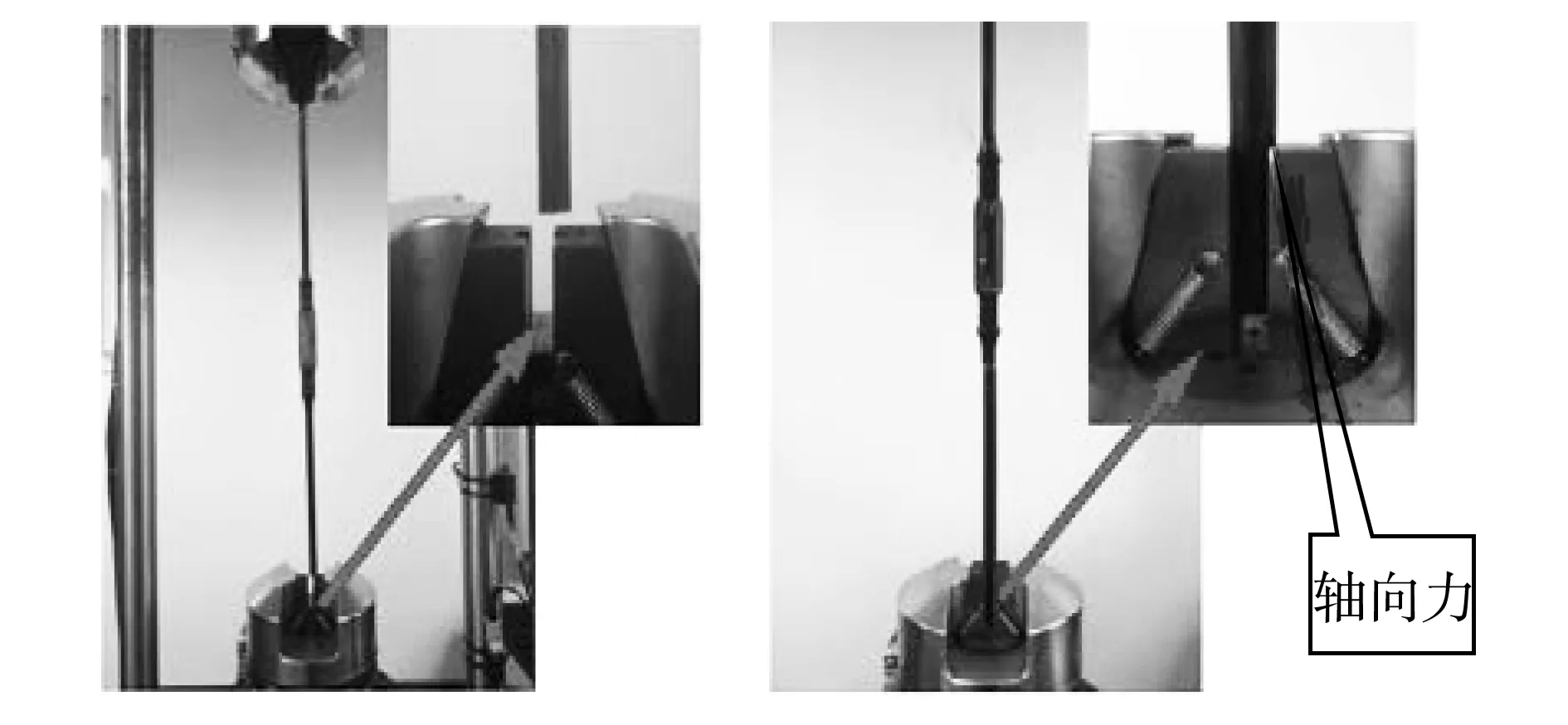

按照抽油杆实际试验状态,建立仿真模型(如图4所示),包括试样、夹块、夹头体、活塞、压盖,重点对抽油杆与夹块接触部位建立仿真模型。

图4 V形夹块仿真三维模型

2.2 划分网格

对仿真模型进行网格划分,如图5所示。

图5 网格模型

2.3 施加载荷和约束

对压盖与液压油接触表面施加20MPa压力,对活塞杆与液压油接触的表面施加20MPa压力,对活塞杆上表面施加固定约束,其它接触采用摩擦接触,摩擦系数为0.15。

2.4 仿真分析结果

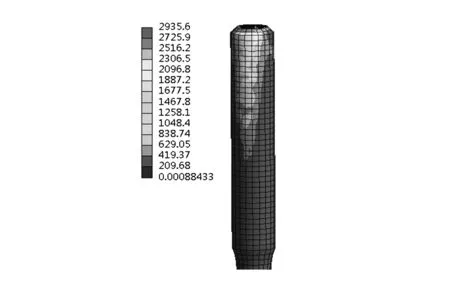

抽油杆应力云图如图6所示,可以看出,提供20MPa油压时,抽油杆最大应力2935.6MPa,应力主要分布在1450MPa~1750MPa之间,此应力分布在抽油杆与普通夹块全部接触面上。

图6 抽油杆应力云图(20MPa)

图7 普通夹块应力云图(20MPa)

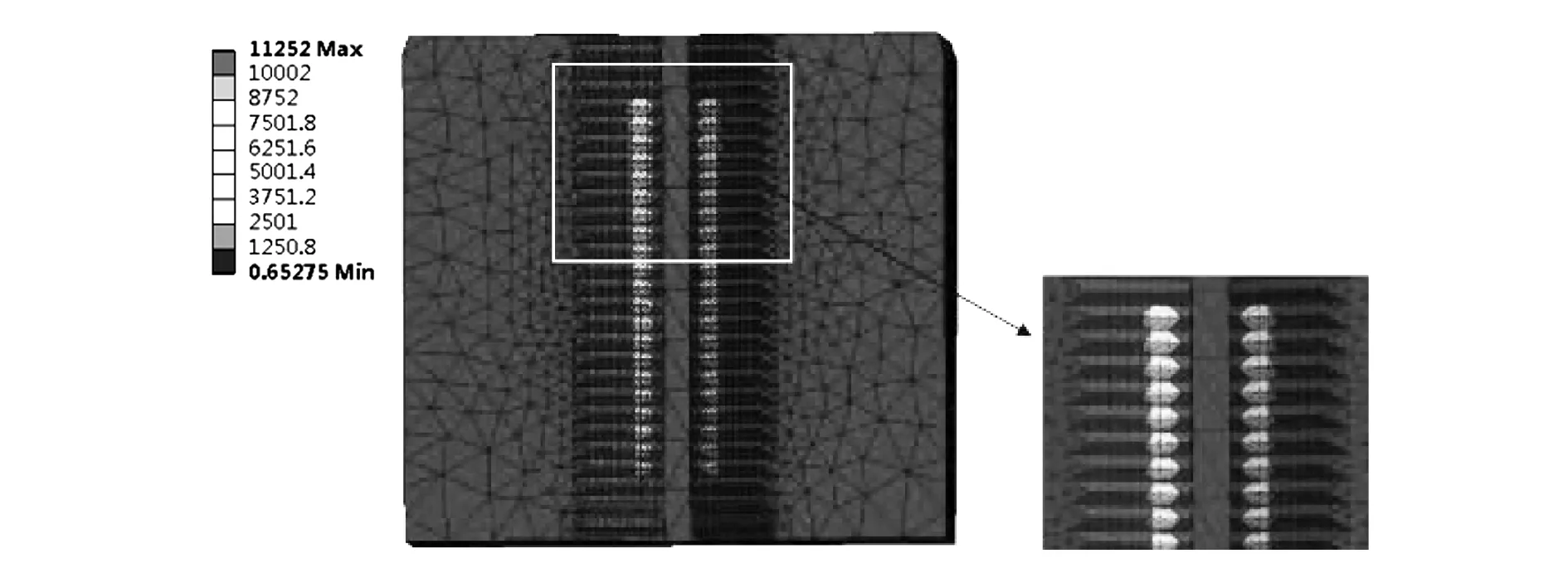

夹块夹持部分应力云图如图7所示,夹持区域从上端到下端应力逐渐减小,最大应力11252MPa,发生在齿顶部,其它部分应力分布在5000MPa~7000MPa之间。通过对抽油杆疲劳试验时杆体所受应力、夹块所受应力进行有限元模拟分析,可知在进行疲劳试验时,抽油杆杆体上受到来自夹块的应力是相当大的。

从抽油杆受力云图可以看出,抽油杆受到的应力从上至下依次递减。抽油杆被夹持部位的断裂处,不但受到来自夹块的夹持应力,同时由于抽油杆直线度的原因,还存在一定的剪切应力。因此,要提高抽油杆疲劳试验的成功率,主要是降低抽油杆夹持部位的应力,特别是夹块上部夹持应力。

3 抽油杆夹块优化分析

3.1 夹块优化设计

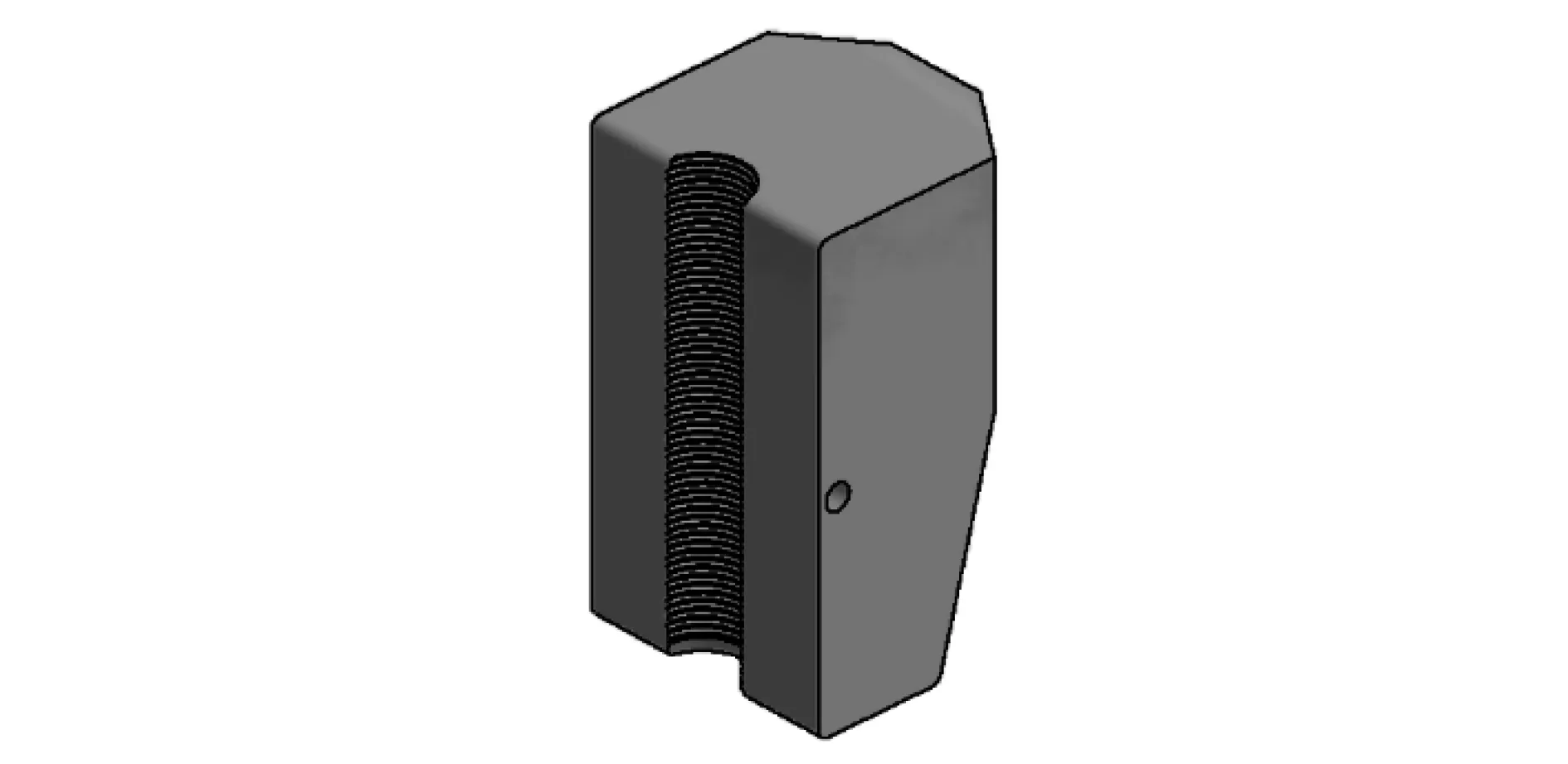

要提高抽油杆疲劳试验的成功率,主要是降低抽油杆受到的夹持应力,降低夹持应力最有效的方式之一是增加接触面积。在夹持力不变的情况下,增加接触面积可有效降低抽油杆受到的夹持应力。在参考V形夹块的夹持方式、螺纹连接的连接特点后,设计了一款圆弧形夹块,如图8所示,可有效增加抽油杆的受力面积,降低夹持应力。

图8 圆弧形夹块

该夹块的主要特点是采用圆弧式齿牙,最大程度增加了试样与夹块的接触面积,有效减小了夹持应力。另外,在夹块顶端采用过渡齿牙,减小了应力集中。夹块研制完成后,对圆弧形夹块进行了仿真分析。

3.2 仿真分析

对液压夹头提供20MPa的油压,对抽油杆进行锁紧,查看抽油杆的受力状况。

抽油杆夹持部分应力云图如图9所示,抽油杆上端受到夹块的夹持力,最大应力1418MPa,应力主要分布在472MPa~945MPa之间。应力在1000MPa~1418MPa范围内分布在一个网格节点上,此点为应力集中点,不考虑。

图9 抽油杆应力云图(圆弧夹块20MPa)

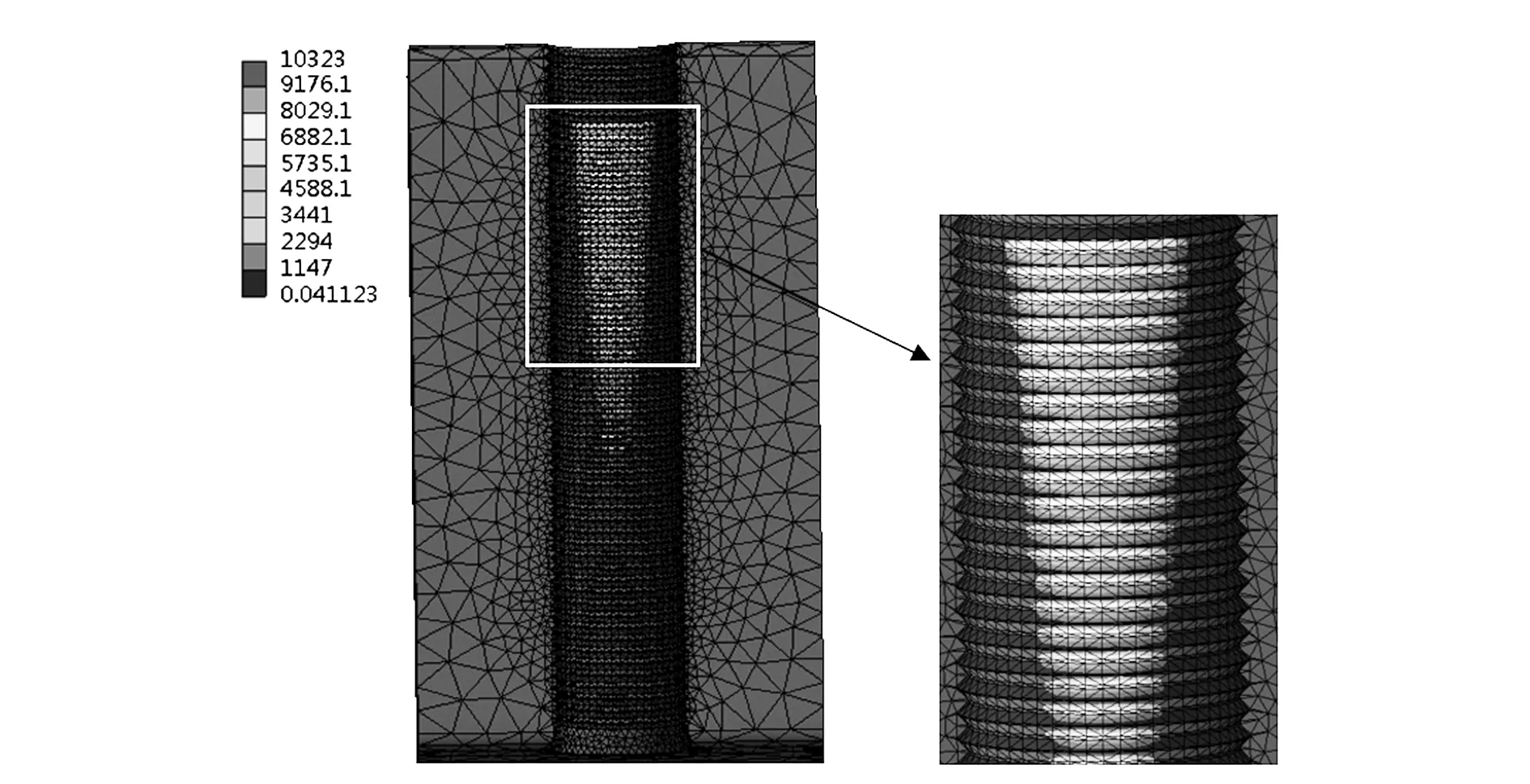

夹块夹持部分应力云图如图10所示, 夹持区域从上端

到下端应力逐渐减小,最大应力10323MPa,发生在齿顶部,其它部分应力在4600MPa~6900MPa之间。

图10 圆弧夹块应力云图(20MPa)

对抽油杆疲劳试验夹块的仿真结果进行对比分析,发现相对于常规V形夹块,新设计的圆弧夹块由于接触面积大幅提高,有效降低了抽油杆受到的夹持应力,对于降低抽油杆夹持部位断裂几率有着积极的影响。采用两种夹块进行试验,抽油杆所受到的主要应力范围如表1所示。

表1 抽油杆主要应力范围

相较于抽油杆受到的夹持应力,夹块受到的夹持应力更大,说明夹块不但受到来自被夹持试样抽油杆的应力,同时还受到来自液压夹具的应力,从而实现力的平衡。通过受力模型可知,夹块与抽油杆之间的力,主要是夹块齿牙与抽油杆之间的夹持应力,与液压夹具之间的受力主要是夹具斜面与夹块本体背面之间的受力。因此,在设计制造夹块时,需要考虑夹块本体受到的压向载荷与夹块齿牙受到的纵向载荷。

4 结 论

本文采用有限元仿真技术对抽油杆试验夹具进行了分析,结果表明,圆弧形夹块夹持优于V形夹块,为抽油杆夹块的设计提供了依据。