储气库防气窜增韧高强度封堵剂研究与应用

2018-06-13齐行涛

齐行涛,贾 波

1.中国石油大港油田分公司石油工程研究院 (天津 300280)2.中国石油大港油田分公司第三采油厂 (天津 300280)

利用已枯竭或接近枯竭的油气藏改建成地下储气库,需要对库区范围内的弃置老井进行有效封堵,以确保建库气藏圈闭的完整性以及储气库的整体密封性,保证储气库的安全、平稳运行。由于储气库特殊的运行方式,长期带压运行、多轮注采交替进行等特点要求弃置井的封堵必须保持较长的有效期,可以承受多轮次注采交变应力的长期作用[1-2]。因此对储气库老井封堵工艺及堵剂材料都有较高的要求,封堵剂不但要有较高的固结强度,还要具有承受多个注采周期高低交变应力变化能力。针对这一要求,研究与优化了适用于不同地层特点的地下储气库老井封堵的封堵剂及工艺技术。

1 防气窜增韧高强度封堵剂的室内配方研究

1.1 超细颗粒复合材料优选

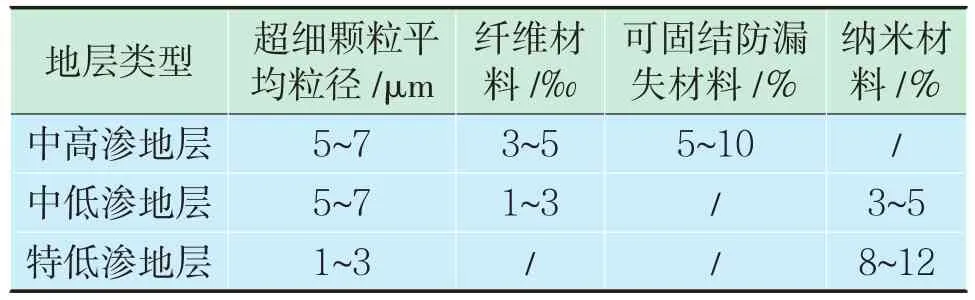

常规油井水泥由于颗粒粒径大,在注入过程中极容易堵塞储气层孔隙吼道,不能实现深部封堵,无法满足储气库密封要求。因此选择了平均粒径在6.0 μm以下的超细颗粒作为主体堵剂材料,并针对中高渗、中低渗及特低渗气藏特点添加纤维材料、可固结防漏失材料、纳米防气窜材料等(表1),从而形成了系列化封堵剂产品。

表1 多元复合超细颗粒材料

1.1.1超细颗粒材料

超细颗粒材料为灰色,主要成份为超细水泥,平均粒径为5.2 μm,比表面积11 000~13 000 cm2/g。堵剂的粒径越小,比表面积越大[3],固结后结构更加致密,具有更高的固结强度,且与套管和地层的黏结强度就越高,能获得更好的封堵效果。

1.1.2纤维材料

纤维材料选取长度为3~5 mm的有机纤维材料,这种有机纤维材料表面经亲水处理,不结团、易分散,与颗粒材料胶结良好,且对堵剂增稠不明显,与堵剂颗粒作用较弱。

1.1.3可固结防漏失材料

可固结防漏失材料选取的是用高分子聚合物包覆的无机颗粒,颗粒平均粒径在0.3~1.4 mm。在常温下为松散互不黏接的砂粒,在一定的温度及时间的养护下可以固结,本体固结强度3~5 MPa,可以堵塞地层中大的孔隙,支撑地层形成堵塞隔墙。

1.1.4纳米防气窜材料

纳米防气窜材料是平均粒径约在0.15 μm的微硅材料,比表面积为15~25 m2/g,可提高堵剂抗压强度和胶结强度,降低堵剂的渗透率,提高堵剂的耐久性,降低强度衰退。

1.2 多功能悬浮液

超细颗粒复合材料采用多功能悬浮液配制。多功能悬浮剂为深红色液体,黏度为5~10 mPa·s,主要是由支撑剂、助流剂和缓凝剂组成,具有较高的表面活性,可以使细小的颗粒材料快速分散在其中,依靠其黏度使颗粒材料稳定悬浮,其作用是悬浮固体颗粒材料,最终形成均匀稳定的浆体。另外根据温度要求调节悬浮剂配方,从而调节堵剂体系的固化时间,保证堵剂使用安全。

1.3 堵剂体系配制

先根据地层温度配制多功能悬浮剂,然后根据地层物性优化超细颗粒符合材料配方。在搅拌的情况下将超细复合材料加入到多功能悬浮液中,多功能悬浮液和超细复合材料的比例一般为1∶2.0~1∶2.2。

2 防气窜增韧高强度封堵剂添加剂优化及性能评价实验

2.1 悬浮性能评价

将超细颗粒复合材料与多功能悬浮液按不同比例配制成封堵剂,搅拌均匀后倒入50 mL器具中,放置到常温下静置1 h,观察体系的析水量及固化后体积变化情况。结果见表2。

表2 悬浮性能评价实验

实验结论:用多功能悬浮液配置的封堵剂,可以形成类似“溶液”的浆体,常温下静置1 h后析水量为0,并且凝固后堵剂的体积略有膨胀。

2.2 流动性能评价

封堵剂的固液比的高低,决定封堵剂的固化强度和密封性,但随着颗粒比例的增加,堵剂的流动性也随之降低,造成现场泵输性能的下降,因此加入一定量的助流剂,改善堵剂的流动性。

配置相同固液比的堵剂进行流动度评价室内实验,评价结果见表3。

表3 流动性能评价实验

实验结论:从表3实验结果看出,加入助流剂后,堵剂体系的流动度明显增大,助流剂浓度>1.5%时,堵剂体系的流动度>20 cm,可以满足现场施工要求。

2.3 抗压强度评价实验

封堵剂固化后的抗压强度是保证地下储气库老井长期有效封堵的关键指标,固化强度越高,封堵质量就越好,发生气窜的可能性就越小。将不同固液比的堵剂放入70℃水浴中常压养护72 h后,采用抗压强度实验仪,测试不同浓度下堵剂的固化强度,结果见表4。

表4 固化强度评价实验

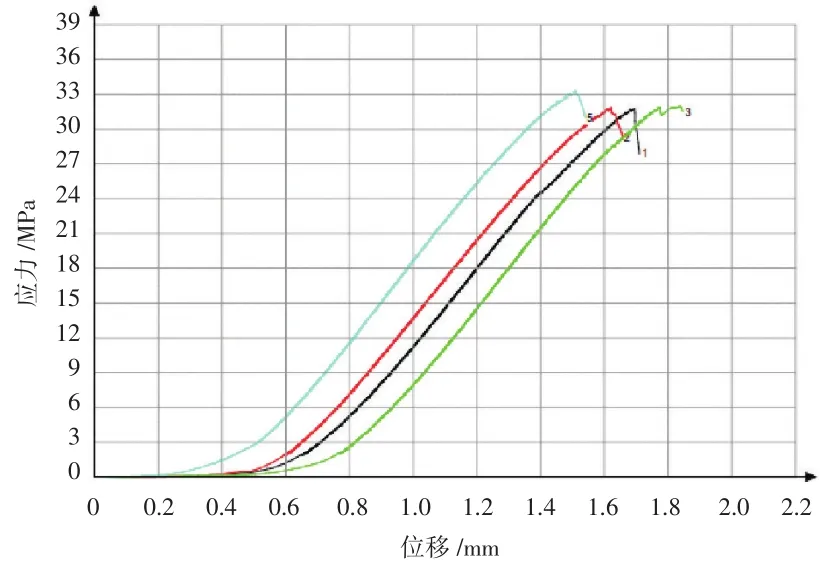

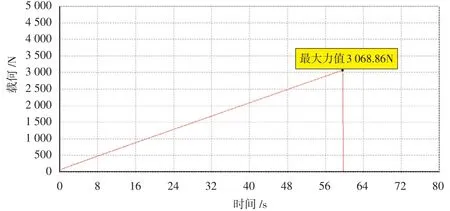

将固液比为2.2∶1的堵剂体系置于70℃水浴条件下恒温养护3天,随后采用抗压强度实验仪对堵剂体系的抗压强度进行了评价,结果见图1。

实验结论:封堵剂的固化强度主要受固液比的影响,超细颗粒比例越大,封堵剂的固化强度越高,封堵剂平均强度可达32 MPa以上,完全可以满足气库运行要求。

2.4 固化时间评价实验

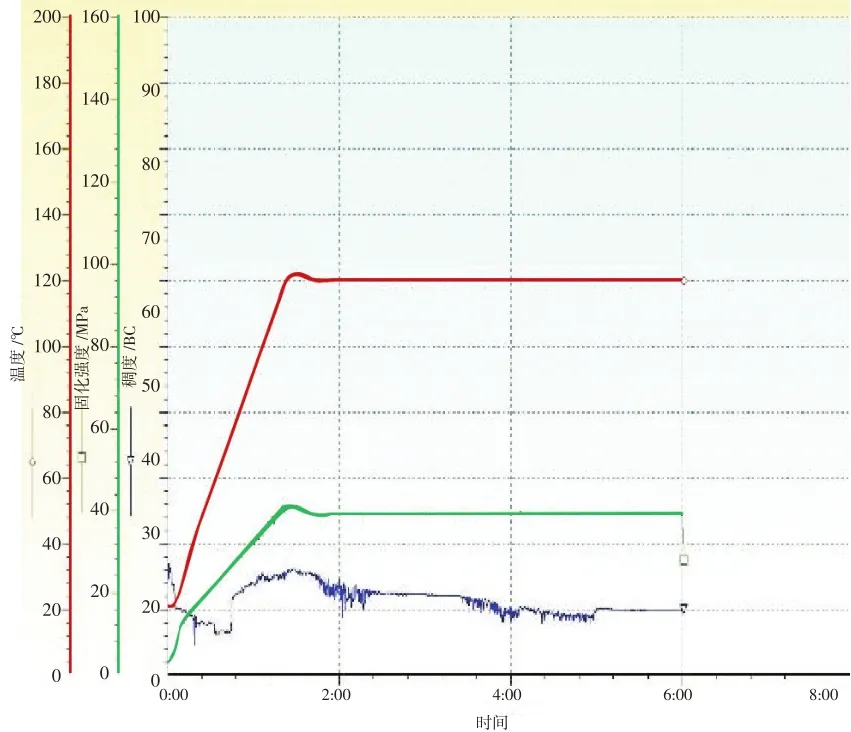

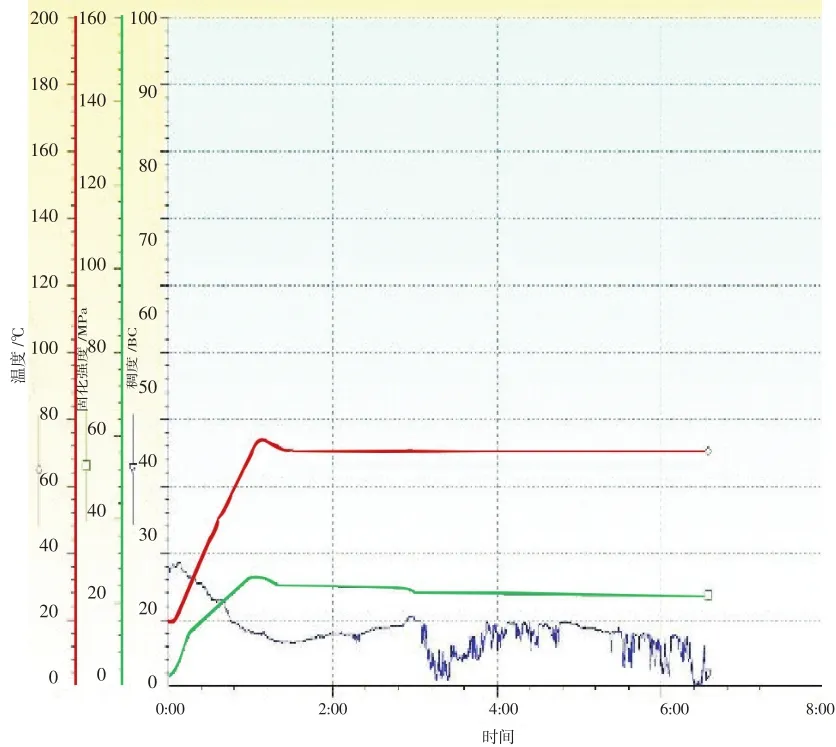

配置相同固液比的防气窜增韧高强度封堵剂分别放置在70℃和120℃高温稠化仪下,观察封堵剂的稠化时间。

图1 封堵剂抗压强度测定实验

不同条件下封堵剂的稠压曲线(图2、图3)结果表明,防气窜增韧高强度,封堵剂的稠化时间>6 h,固化时间<24 h,完全可以保障现场施工安全。

图2 120℃、35 MPa条件下封堵剂稠化曲线

图3 70℃、25 MPa条件下封堵剂稠化曲线

2.5 封堵剂韧性评价实验

将相同固液比条件下的G级水泥体系与防气窜增韧高强度封堵剂的抗折强度进行了对比、评价[4]。实验条件均为70℃恒温水浴养护3天后所测抗折强度数值,实验结果见图4、图5。

从图4、图5可以看出,防气窜增韧高强度堵剂的抗折强度明显大于普通G级油井水泥。

2.6 防气窜性能评价

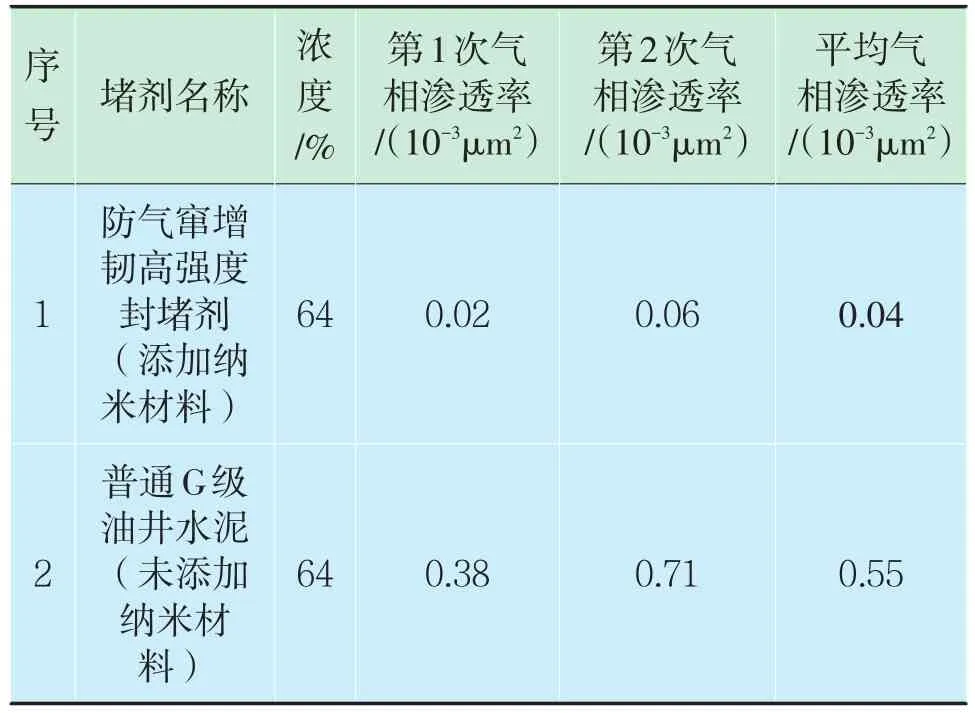

在封堵剂中添加适量的纳米材料,填充颗粒之间的空隙,改善堵剂的孔隙结构和致密性,降低堵剂的渗透性,从而提高封堵剂的防气窜性能。采用气相渗透率仪,测定加入纳米材料的防气窜增韧高强度封堵剂与未添加纳米材料的普通G级油井水泥的气相渗透率,评价封堵剂防气窜性能,在70℃的水浴里养护72 h后测气相渗透率,实验结果见表5。

图5 防气窜增韧高强度封堵剂抗折强度测定实验

从表5实验数据可以看出,添加纳米材料后堵剂的气相渗透率明显小于普通油井G级水泥。表明添加适量的纳米材料,可以显著提高封堵剂的防气窜能力,更适合于地下储气库老井封堵工艺。

表5 防气窜性能测定实验

3 储气库老井封堵工艺技术研究与优化

3.1 储气库老井封堵工艺制定的原则

储气库区内弃置井的封堵工艺的制定必须以SY/T 6646—2006《废弃井及长停井处置指南》为基础,同时也要符合Q/SY 1270—2010《油气藏型地下储气库废弃井封堵技术规范》和《油气藏型储气库钻完井技术要求(试行)》的相关规定。应在保持套管的完整性前提下进行,采用“高压挤堵、带压候凝”工艺措施,既要有效封堵生产层和非生产层,防止层间漏气[5];又要能有效封闭油套外环空,避免环空窜气;同时要求有效封闭井筒,避免井筒窜气。

3.2 储气库区老井封堵工艺

储气库区老井封堵工艺:①井筒准备,压井后采用通井、刮削、洗井、套管试压等措施处理井筒;②资料复测,复测井口坐标、井眼轨迹、管外水泥环质量、套管残余强度等资料;③封闭生产层,下桥塞挤注储气库专用封堵剂封闭注气层位,候凝后采用正向试压与氮气掏空后反向试压相结合的试压方式验证封层效果;④封闭非生产层,下桥塞或直接挤注封堵剂封闭非注气层位;⑤封闭油套外环空,如管外固井质量差,锻铣油层套管后挤注封堵剂封闭油套外环空;⑥封闭井筒,加压打井筒灰塞封闭井筒,灰塞上部套管替入套管保护液;⑦封闭井口,安装简易井口及压力表,并定期巡视井口带压情况。

3.3 现场应用效果

截至目前,采用防气窜增韧高强度封堵剂及老井封堵工艺技术在大港油田等枯竭油气藏储气库累计完成老井封堵187口,施工成功率100%。经过多轮注采考验,未发生气窜现象,表明防气窜增韧高强度系列封堵剂对地下储气库老井封堵具有良好的适用性。

目前验证封堵质量普遍采取用压井液对灰塞进行正向试压的工艺方法,此方法只能反映堵剂塞的正向承压能力,不能客观评价储气库运行过程中高压气体对堵剂塞的反向作用力[6]。此外,储气库在运行期间,随着注气压力升高,其堵剂塞主要承受地层压力的反向作用力,因此老井封堵质量的验证不能只局限于正向承压能力评价,应着重评价堵剂的反向承压能力。

选取了板861井进行老井封堵效果负压验证的现场试验。评价方法为:在挤注储气层位后,用液氮掏空井筒内一定量的压井液以降低液面高度,从而对水泥塞形成一定的负压值,以模拟储气库运行后堵剂承受负压情况,通过测定72h液面恢复以及井口可燃气体含量的方法客观评价老井封堵质量。测试结果如表6、表7所示。

表6 板861井负压验证液面初期数据表

表7 板861井负压验证液面后期数据表

结果表明:板861井掏空至2 167 m后推算此时井筒灰塞承受地层负压值为23.42 MPa(该区块板二层实测静压值为28.42 MPa,掏空至2 167 m,灰塞上液柱高度为502 m,推算此时灰塞承受实际反向压差为23.42 MPa),在此负压值条件下72 h后井内液面由2 167 m上升至2 162 m,上升高度仅为5 m,测试结果同样满足≤10 m标准要求。液面上涨5 m同样为重力作用造成的管壁液滴聚集所致,说明利用防气窜增韧高强度系列封堵剂及老井封堵工艺进行的老井封堵质量满足气库运行要求。

4 结论与建议

1)地下储气库老井封堵用防气窜增韧高强度系列封堵剂,是由超细颗粒和多功能悬浮液组成,并可根据地层特点添加纤维增韧材料、纳米防气窜材料和可固结防漏失材料。

2)室内性能评价实验表明:地下储气库老井封堵用防气窜增韧高强度系列封堵剂具有较好性能,初始流动度为28 cm、稠化时间>6 h、抗压强度35 MPa、抗折强度8.2 MPa、气测渗透率为0.04×10-3μm2等,可以满足储气库密封性要求。

3)采用“高压挤堵、带压候凝”的工艺措施,有效封堵生产层和非生产层,防止层间漏气,又有效封闭油套外环空,避免环空窜气,同时还有效封闭井筒,避免井筒窜气,实现井筒立体式密闭,保证老井封堵质量。

4)封堵剂及封堵工艺在大港等储气库应用187口井,施工成功率100%。

5)采用液氮反掏对老井封堵效果进行负压验证,测试结果满足标准要求,表明利用防气窜增韧高强度系列封堵剂及老井封堵工艺进行的老井封堵质量满足气库运行要求。