暂堵型保护油气层钻井液技术研究进展与发展趋势

2018-06-13蒋官澄毛蕴才周宝义宋然然

蒋官澄, 毛蕴才, 周宝义, 宋然然

(1.油气资源与探测国家重点实验室,北京102249;2.中国石油大学(北京)石油工程学院,北京102249;3.中国石油勘探与生产分公司工程技术与监督处,北京100007;4,大港油田石油工程研究院,天津300280)

0 引言

早在1933年,Fancher等实验发现岩心的空气渗透率和水相渗透率不一致[1];1945年,Johnson and Beeson发现受黏土含量和蒙脱石含量的影响,岩心的淡水渗透率和盐水渗透率也存在较大差异[2];1959年,Monagan等首先提出了油气层损害的概念,以及防止淡水与黏土作用的方法[3]。从此“油气层损害与保护”引起了研究者们的高度重视[4],并从1974年开始,SPE每2年召开1次专题国际会议,使其成为石油工程重要研究方向之一。通过科技工作者们长时间对油气层损害机理的揭示,认为油气层损害是指在钻井、完井、井下作业及油气田开采全过程中,造成油气层渗透率下降的现象[5-6],其损害的实质是由于在勘探开发油气的全过程中,工作液进入油气层内部或者油气层流体流入井筒,破坏了油气层内部原有的物理、化学平衡,并在旧平衡不断被打破、新平衡不断建立的过程中发生的系列物理、化学或者生物变化,造成油气流动通道受阻的现象[7]。同时,由于钻井液最先与油气层接触,且组分复杂,对油气层物理、化学平衡破坏程度较大,造成的油气层损害严重,不仅影响油气层的发现和油气井的初期产量,还会对今后各项作业损害油气层的程度以及作业效果带来不良影响。因此,如何减轻甚至避免钻井液对油气层损害成为国内外学者们的研究热点,并取得了丰硕成果。

钻井液类型和性能好坏直接关系到油气层的损害程度,因而保护油气层钻井液技术是搞好保护油气层工作的首要技术环节。为此,国内外学者们经过半世纪以上时间的研究,先后形成了清洁盐水、水包油、无膨润土/低膨润土聚合物、甲酸盐聚合物、硅酸钾、屏蔽暂堵、超低渗透、油基、气体类等保护油气层钻井液技术[8-9]。其中,屏蔽暂堵型保护油气层钻井液技术得到了更广泛认可与应用,形成了四代保护油气层钻井液技术。

1 发展历程与最新进展

1.1 屏蔽暂堵保护油气层钻井液技术

在钻井过程中,在正压差的作用下,钻井液中的固相颗粒和液相进入油气层内部是造成油气层损害的根本原因,其中固相颗粒可造成近井壁油气层渗透率下降90%以上[10]。为解决固相颗粒的损害难题,1977年Abrams等人提出了“1/3架桥规则”[11],即向钻井液中加入架桥颗粒,并使架桥颗粒的平均粒径等于或者略大于油气层孔隙尺寸的1/3,同时架桥颗粒的含量大于钻井液固相含量的5%,此时可很好封堵油气层孔喉,阻止钻井液中的固相颗粒进入油气层内部损害油气层。

中国从“七五”开始全面开展了保护油气层技术的研究工作,罗向东、罗平亚等[12]研究者们于“七五”、“八五”期间对Abrams的1/3架桥规则进行改进,提出向钻井液中分别加入1/2~2/3孔喉直径的架桥粒子(含量大于3%),约1/4孔喉直径的充填粒子(加量大于1.5%),以及软化点与油气层温度相适应、粒径与充填粒子相当的可变形粒子(加量一般为1%~2%),使架桥粒子、充填粒子和可变形粒子利用正压差在极短时间内进入油气层孔喉,在近井壁处形成渗透率接近于“零”的屏蔽堵塞带,阻止后续固相和液相继续侵入油气层,避免油气层被损害,完钻后利用射孔、化学溶解、返排等方法解除该堵塞带,恢复油气流动。该技术的本质是实现了将不利因素“压差、固相”转变为对保护油气层有利的因素,并称为“屏蔽暂堵技术”[12-19]。

据《中国油气田开发志》记载:1991年1月屏蔽暂堵保护油气层钻井液技术首次在塔里木油田轮南2-1-2井现场试验成功,1992年在低孔、低渗透油气藏——下二门油田下J5-907井首次试验成功[20]。继而在“八五”、“九五”期间,人们对屏蔽暂堵技术进行了大面积推广应用,甚至在某些油田沿用至今,取得了很好的保护油气层效果。如:1993年杨金荣等[21]将屏蔽暂堵技术运用到水包油完井液中,并在夏子街油田应用,使单井产油量提高50%左右;张育慈等将屏蔽暂堵技术在新疆的夏子街油田和彩南油田大规模应用了1000多口井,单井出油量均有10%~20%以上的提升[22-23]。屏蔽暂堵技术在中国各大油田数万口井得到应用,使单井油气产量均得到明显提高,并可解决裸眼井段多压力层系保护油气层的技术难题,标志着形成了中国第一代暂堵型保护油气层钻井液技术[24-35]。

1.2 精细暂堵型保护油气层钻井液技术

屏蔽暂堵理论是针对孔隙型砂岩油气层提出的一种保护油气层理论,但在同一口井的砂岩油气层井段,油气层孔喉直径分布范围通常很宽,非均质性很强;且大孔喉数量少、小孔喉数量多。不同孔喉直径对油气层渗透率的贡献是不同的,大孔喉对油气层渗透率的贡献大,微小孔喉对油气层渗透率的贡献小或者无贡献[36]。但屏蔽暂堵技术的实施方法是根据油气层平均孔喉直径大小来筛选架桥粒子、充填粒子和可变形粒子的粒径,导致采用数量较少的大孔喉、数量很多的微小孔喉等计算的平均孔喉直径,必然大大小于油气层实际流动的平均孔喉直径,形成的屏蔽暂堵带不能很好封堵对产量贡献大的大孔喉、却很好封堵了不能参与流动的小孔喉,封堵这些小孔喉是没有实际意义的。因此,虽然采用屏蔽暂堵技术较以前提高了单井产量,但由于未考虑油气层的非均质性和不同孔喉尺寸对产量的贡献率问题,使保护油气层效果有限。

针对该问题,蒋官澄、鄢捷年等[37]于1999年提出如何改进屏蔽暂堵技术、如何对孔径分布范围很宽的油气层都实现屏蔽暂堵的新思路,并在塔里木大宛齐地区3口井上得到成功应用,与以前保护技术相比,使表皮系数平均降低98%以上。

2003年徐同台等[38]在此基础上进一步深入研究,提出对较宽分布范围的孔喉实现广谱暂堵的具体方案。即:首先计算出渗透率贡献值97%(±1%)下孔喉的平均孔喉直径d流动50,以及油气层最大孔喉直径dmax;按(1/2~2/3)d流动50选择架桥粒子的d50,使其含量大于4%,且选择架桥粒子时,必须使其 d90等于(1/2~2/3)dmax;按 1/4 d流动50选择充填粒子的d50,其加量大于1.5%;加入1%~2%的可变形粒子。与原有的屏蔽暂堵技术相比,此方法选择暂堵剂的针对性更强,充分考虑了油气层的非均质性,区别对待了不同尺寸孔喉对渗透率的贡献问题,并在中国许多油田得到了成功应用。如:2004年吕军等[39]在大港油田12口井试验,平均产油量比邻井提高了40.82%;2004年在港东、段六拨和枣81x1三个区块试验成功[40];2005年在准中1区砂岩储层现场试验,总表皮系数达到负值(未进行表皮系数分解),说明达到了理想的油气层保护效果[41];2013年在辽河于楼地区3口井试验,平均产油量比邻井提高69.8%[42]。

鄢捷年等根据文献[37]提出的新思路,结合 DICKM A 等[43]、CHELLAPPAH K 等[44]、HANDSN等[45]提出的理想充填理论,建立了对暂堵剂粒径进行优化选择的图解新方法[10、46-47],并将以此建立的油层保护技术称为“理想充填技术”[48]。该技术的实施原则是:先测量油气层最大孔喉直径(d90);然后在暂堵剂粒径分布曲线上,以(d90)1/2与坐标原点的连线作为目标线;按“宁右勿左”的原则,选择颗粒粒径累计分布曲线尽量接近目标线的材料作为理想暂堵剂,并形成了方便现场应用的配套软件。该技术在大港油田[49]、吐哈油田的哈丘东低渗透气田[51]、温西3区块[51]、鄯善、丘陵、鲁克沁等[52]多口井应用,具有较好保护油气层效果,较以前的屏蔽暂堵技术提高了单井产量。

广谱暂堵技术、理想充填技术是精细屏蔽暂堵技术的典型代表。除此之外,研究者们根据文献[37]提出的新思路,还研发出了其它精细暂堵新技术,如:分形几何暂堵[53]、碱性微米纤维暂堵[54]、D50暂堵[55]、多级架桥[56]等。精细暂堵技术弥补了屏蔽暂堵技术中未封堵大孔喉、过多封堵了微小孔喉的两大缺陷,使其在各大油田规模性推广应用中取得了更好的保护油气层效果,标志着暂堵型保护油气层钻井液技术从粗放型的屏蔽暂堵技术过渡到了第二代的精细屏蔽暂堵技术。

1.3 物理化学膜暂堵保护油气层钻井液技术

实现屏蔽暂堵和精细暂堵保护油气层技术的前提是需要准确预知油气层孔径分布规律,以便选择暂堵粒子的粒径,形成高质量的屏蔽暂堵环。分析测试全部油气层井段的岩心是准确获得油气层孔径分布规律的唯一途径,但这是不可能实现的,因为未对取出的岩心进行分析测试是无法实现准确预知的,从而对暂堵剂粒径的选择必然带有一定盲目性,只能对油气层某一井段达到较好的暂堵效果,而不能对整个油气层起到封堵作用,成为第一、第二代暂堵型保护油气层技术的致命缺点。为解决该技术难题,蒋官澄(2005)、孙金声(2006)等采取物理与化学封堵相结合的手段,分别建立了油膜法[57]、成膜法[58],达到不用考虑与孔喉尺寸严格匹配,实现对油气层很好保护的目的,这2种方法已成为具有代表性的物理化学膜暂堵保护技术。

1.3.1广谱“油膜”钻井液技术

自从20世纪50年代Staverman提出泥页岩成膜理论以来[59],后来的一些学者们对此进行了深入 研 究, 如:E.van.Oort[60]、R.T.Ewy[61]、Jianguo Zhang[62]、C.E.Osuji[63]等研究了膜效率及影响因素;同时,E.van.Oort[58]认为水基钻井液也可以与页岩形成高度选择性的半透膜,使其从页岩孔隙中移除水分。这些研究成果为阻止钻井液进入油气层内部提供了新的思路。结合平衡活度油包水乳化钻井液理论[64],认为如果在油气层井壁上形成一层油膜,可隔离井壁与钻井液的直接接触,并可阻止滤液和固相侵入油气层,保护油气层。

根据该思路,蒋官澄等开发了一种油膜暂堵剂,并在2005、2006、2010年从不同角度报道了该油膜暂堵剂可在一定温度和压差作用下,通过软化、变形,如楔子状封堵油气层孔喉,并可通过静电力、化学键力快速在近井壁处形成一层韧性强、渗透性低的“油膜”暂堵屏障,最大限度地阻止固相和液相侵入油气层,实现了从物理暂堵向物理化学膜暂堵的转变,避免了以前需准确预知油气层孔径的缺点;同时,完钻后通过射孔或原油返排、溶解解除形成的油膜屏障,恢复油气流动通道,达到保护油层的目的[57,65-68]。

该技术的实施方案简单,在上部井浆中加入3%的广谱“油膜”暂堵剂即可改造为广谱“油膜”保护油气层钻井液体系,并已在大港、胜利、吉林、冀东、新疆等国内外油田1000余口井得到应用。结果表明,不仅钻井顺利、安全,而且渗透率恢复率大于97%,采油指数增加2.7倍以上[57,69-71]。如:与精细屏蔽暂堵技术相比,该技术在大港官27-55和枣76-13井实施后,矿场测试表皮系数降低为原来的1/7.4~1/10,采油指数平均提高了2.96倍,钻井液费用降低了15%以上。

总之,广谱“油膜”钻井液技术具有以下优点:对油气层孔径依赖性小;抗温40~200℃;暂堵性与成膜能力强、油层保护效果好;一种材料代替了以前3种以上材料;适应范围广、应用方便等。

1.3.2成膜钻井液技术

成膜钻井液类似于油膜钻井液,都是在井壁上形成膜状物达到保护油气层的目的。

成膜钻井液是在Staverman[59]、E.van.Oort[60]、R.T.Ewy[61]、Jianguo Zhang[62]、C.E.Osuji[63]等 研 究者们建立的成膜理论的指导下,以及在EDIT公司研制的DMC2000钻井液[72-77]的启发下研制成功的。自1998年以来,美国EDIT公司成功研制了一种新的无侵害钻井液体系——DMC2000钻井液,该钻井液主要由成膜剂FLC2000、剪切稠化堵漏剂LCP2000和润滑剂KFA2000组成,其储层保护效果优异。其中成膜剂FLC2000主要通过物理化学作用在井壁上逐步封堵形成封堵膜,达到保护油气层的目的。同时,R.Schlemmer[78](2002)、F.K.Mody[79](2002)等研究了不同钻井液-页岩体系的膜效率,表明增加膜效率最好的是硅酸盐,其膜效率在55%~85%之间。2002年F.K.Mody等[79]进一步提出了隔离膜的概念,至此,水基钻井液的页岩成膜问题已在石油工业界得到肯定,并提出从半透膜转变到隔离膜以强膜效率的方法。

随后雷刚、蒲晓林等[80-81](2004、2005)应用浓差极化理论阐述了“隔离膜”的概念,以及从半透膜转变到隔离膜的原理,认识到隔离膜是在半透膜形成的基础上经过浓差扩散或者多次物质的沉积“污染”而形成的,使钻井液中自由水在隔离膜上的渗透率大为降低甚至为零。在此基础上研制出了成膜剂,并形成一套成膜水基聚合物钻井液配方。

孙金生[58](2006)研制了一种有机硅酸盐半透膜处理剂BTM-2和隔离膜剂CMJ-1和CMJ-2,形成了成膜保护油气层钻井液技术,并在吐哈[82]、青海、新疆、中原、吉林[83]等油田进行了数十口井的现场试验,保护油气层效果显著。

贺明敏[84]、苏俊霖等[85]合成了一种两亲性嵌段聚合物纳米复合乳液成膜剂,以此为主剂配制的钻井液体系在岩心表面形成的膜效率为普通钻井液的6倍以上。Jinxing Wu等[86](2012)开发了一套以BTM-2为主要处理剂的半透膜水基钻井液,并在涩北油田成功应用。Bai等[87]研发了由纳米胶乳颗粒NM-1和无机纳米粒子NMTO为主剂的成膜钻井液,其膜效率达65%,可以有效阻挡水通过。

除上述几种具有代表性的产品外,还涌现出大量成膜剂,如成膜封堵剂PF-PAAMT[88]、耐温耐盐隔离膜屏蔽剂QAT-2[89]、聚合物乳液成膜剂SBR[90]、温压成膜剂HCM[91]等。但在所有的成膜剂产品中,孙金生研发的隔离膜剂CMJ-1和CMJ-2相对较成功[58],并得到现场验证,推广应用较广泛,保护油气层效果相对较好。

油膜和成膜暂堵钻井液技术都是利用油膜剂或成膜剂分子的物理、化学共同作用,在井壁外层形成一种能够屏蔽井壁和钻井液的膜状物,达到阻止滤液和固相进入油气层的目的;实现了无需精确预知油气层孔喉尺寸大小及分布情况,解决了屏蔽暂堵和精细暂堵的技术瓶颈,已成为比较活跃的研究方向[92-93],并推动了保护油气层钻井液技术从惰性颗粒物理紧密堆积阶段过渡到物理化学膜暂堵保护的第三代。

1.4 仿生暂堵型保护油气层钻井液技术

油膜和成膜技术虽很好实现了从物理暂堵到物理化学膜暂堵的转变,解决了需准确预知油气层孔喉直径分布规律的致命缺点,但建立物理化学膜暂堵保护油气层技术的理论基础是水基钻井液在页岩岩石表面的成膜理论[59-63、78-79],国内外研究者们至今没有从理论上证实水基钻井液确实可在油气层岩石表面(如砂岩)形成较高膜效率的膜状物。VAN OORT E 等(1995)[60]、HEMPHILL T 等(2008)[94]、BYBEEK等(2007)[95]证实,水基钻井液在页岩上的膜效率远小于油基钻井液在页岩上形成的油膜效率,屏蔽效果远不如油基钻井液。通常情况下,膜状物强度远低于颗粒堆积形成的屏蔽环强度,大压差(如:压力激动、多套压力层系等)容易破坏膜状物,使保护油气层失效,特别是高渗、特高渗油气层。通过物理、化学作用形成膜状物也需要一段时间,在膜状物形成之前,由于瞬时滤失等原因,仍会造成油气层损害,特别是以水敏、毛细管等损害机理为主的低渗、特低渗油气层,少量的外来流体进入即可造成严重的损害,油膜和成膜技术皆未解决瞬时滤失引起的油气层损害难题。因此,物理化学膜暂堵保护油气层效果虽比以前有所提高,但仍与“超低”或“零”损害目标存在较大差距。为此,蒋官澄等向自然界学习,将仿生学引入保护油气层钻井液理论中,针对不同大小渗透率油气层损害的特殊性,分别建立了保护油气层仿生水基钻井液技术,并在各大油田得到了现场验证与推广应用,标志着第四代保护油气层钻井液技术已形成[96-105]。

1.4.1超双疏型低渗油气层保护技术

一般来说,低、特低渗透性油气层的水敏、水锁、贾敏等损害程度高达70%~90%以上,且几乎是在高质量“内、外滤饼”形成之前造成的严重损害,严重影响油气井产量,而固相颗粒造成的损害程度相对很小。

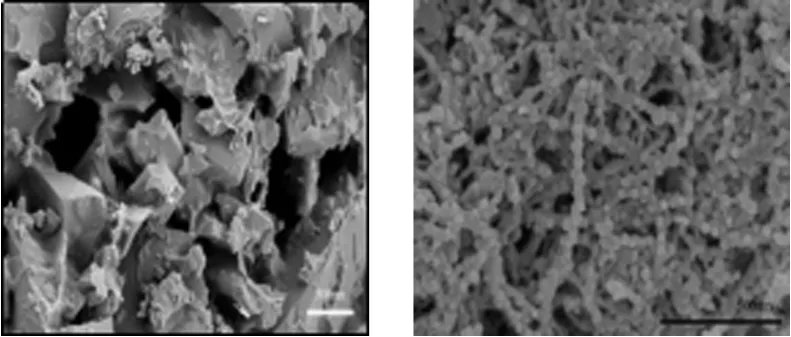

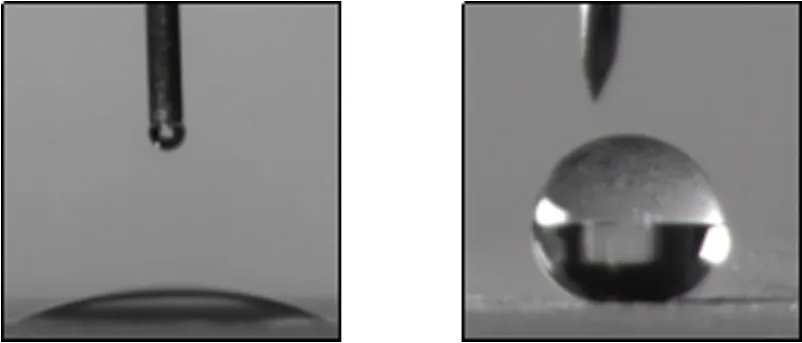

蒋官澄等[96-99,106-108]受猪笼草口缘区具有超双疏表面(图1(左)),阻止油/水吸附或渗入的启发,研发了可在油气层井壁岩石表面形成微纳米乳突结构、降低岩石表面张力的超双疏剂(图1(右))。该双疏剂由直径在100 nm以下的2种不同结构纳米材料组成,且长条结构外接枝了许多佛珠串、纳微米颗粒小球,可进一步聚集形成更复杂的多级结构,该多级结构中间存在许多小凹槽,捕获气泡而阻止表面与液相相接触,达到双疏效果。因此,在正压差作用下,纳米尺寸的超双疏剂可进入近井壁,改变井壁岩石的表面润湿性,并提高封堵膜强度,阻止瞬时滤失引起的损害,保护低渗油气层。

图1 猪笼草口缘区超双疏表面(左)和超双疏剂(右)

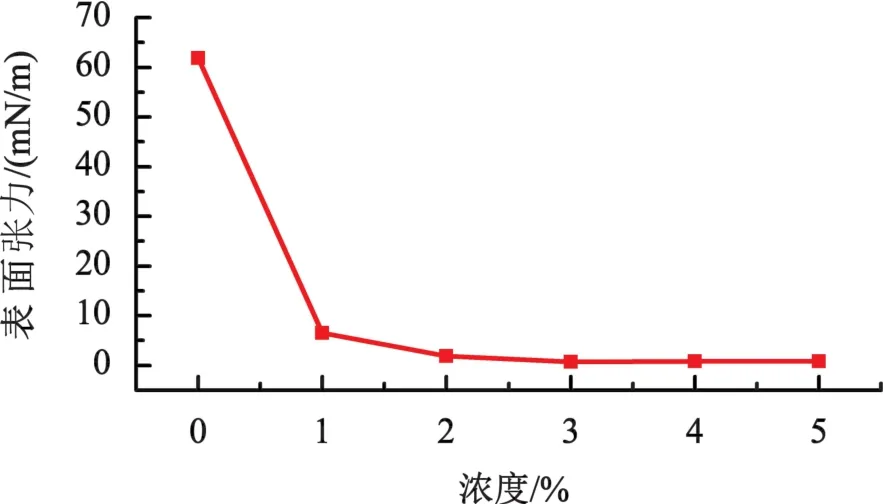

由超双疏剂处理岩心前后的扫描电镜可知,处理后岩心表面层层堆叠了一串串佛珠状结构(图2);图3表明,随着超双疏剂加量增加,岩心表面张力急剧下降,当浓度达到3%时,表面张力由61.80 mN/m降至0.80 mN/m。纳微米佛珠结构和低表面张力为岩心表面呈现“双疏”特性提供了保障,当超双疏剂浓度为3%时,岩心的油、水接触角分别由原来的1°、2°增加到165°、152°,呈现强疏水强疏油的超双疏性。

由毛细管力△P=(2σcosθ)/r可知,当接触角θ大于90°后,cosθ为负数,毛细管力ΔP也由原来的正值反转为了负值,改变毛细管力的方向,使毛细管吸力反转为毛细管阻力,阻止油、水渗入岩心内部,用3%超双疏处理剂溶液处理岩心后,岩心自吸水、油的高度由原来的47、26 mm转变为-26、-20 mm,岩心自吸水、油的体积由原来的9.0、5.9 mL转变为0、0 mL。特别是对于低渗、特低渗油气层,由于曲率半径r较小,效果更显著。即:△P越负、阻力越大,外来液相更难进入油气层孔喉、更难破坏油气层原有平衡,从而可解决低渗、特低渗油气层的损害难题。

图2 岩石表面原始结构(左)和岩石表面形成微纳米乳突结构(右)

图3 岩心表面张力随超双疏处理剂加量的变化

通过评价钻井液对岩心渗透率的损害情况,加有3%超双疏剂的钻井液对100 mD以内的低渗、特低渗岩心的封堵率和渗透率恢复值都较空白钻井液的大幅度增加,封堵率和渗透率恢复值分别达到92%和95%以上,证明了超双疏剂具有很好保护低渗、特低渗油气层免遭钻井液损害的特点。同时,对该处理剂进行的生物毒性检测结果表明,EC50值达到3.12×105mg/L,无毒、环境可接受。

超双疏保护油气层钻井液技术现场使用方便,在上部钻井液中加入3%超双疏剂,即可将上部钻井液改造为超双疏型低渗油气层保护体系。该体系在我国各大油田得到了很好的现场验证与推广应用,达到了预期的目的。如,胜利潍北油气田昌68断块属于低孔超低渗油气层,孔喉尺寸小(最大孔喉尺寸为 0.494~1.483 5µm),中等偏强的水敏性和酸敏性、中等盐敏性油气层,临界矿化度为30 000 mg/L,油气层潜在的伤害因素主要包括黏土的水化膨胀和分散、水锁等。因此,在现场施工过程中,快钻至油气层顶部时,加入3%超双疏剂,将上部钻井液改性为保护低渗特低渗油气层的“超双疏”钻井完井液体系。改性后体系的滤失量和页岩膨胀率得到降低、岩屑回收率和渗透率恢复值得到大幅提高等(表1),该井投产后的日产量是邻井的2.6倍,实现了对低渗特低渗油气层的保护。

此外,该体系在其它油田也进行了规模性推广应用,所有井均未出现与钻井液有关的复杂情况,与以前油气层保护技术相比,油气层损害程度显著降低,单位压差下的平均每米日产油量有大幅度增加(表2),油气层保护效果和经济效益明显。

表1 3%超双疏剂对胜利潍北油气田昌68断块某井钻井液改性前后的性能对比

表2 胜利油区低渗特低渗油气层保护效果对比

1.4.2生物膜型中渗油气层保护技术

生物膜经过长期进化,形成了近乎完美的结构,具有许多独特的功能。对生物膜的结构与功能进行模拟,制成“仿生物膜”是科学研究领域的一个热点方向;同时,对高分子聚合膜进行改性,赋予高分子聚合膜某些生物特性,已成为制备具有生物活性仿生膜的重要方法之一。蒋官澄等[100-103,109-110]将仿生物膜引入保护油气层领域,通过在井壁上形成仿生物超疏水膜状物,阻挡钻井液中液相和固相颗粒进入油气层,达到保护中渗透油气层的目的。

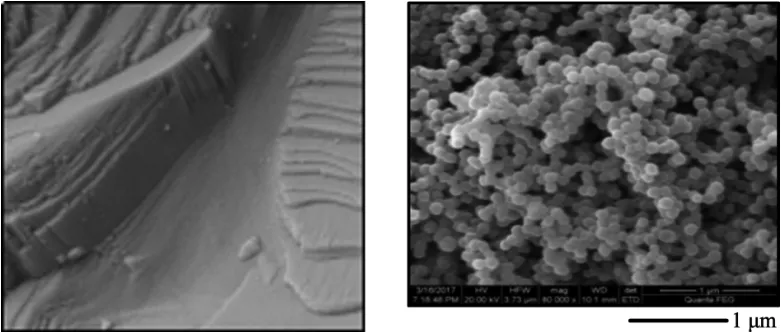

自然界中荷叶表面的疏水性质和自清洁功能为研究仿生超疏水性膜材料提供了理论依据和实践证明。研究表明,荷叶具有超疏水效应的奥秘是其表面上的微米结构乳突、纳米级结构绒毛分支、表面上疏水蜡状物质,以及微纳米复合结构间的凹陷共同决定的。根据该思路研发了具有刚性和柔性结构的贴膜型两亲聚合物油气层保护剂,在正压差作用下,微纳米级刚性部分封堵中渗储层孔喉、柔性结构部分可与孔喉发生物理化学作用,增强封堵膜强度,并使井壁润湿性呈现超疏水性,因此又称超疏水剂。

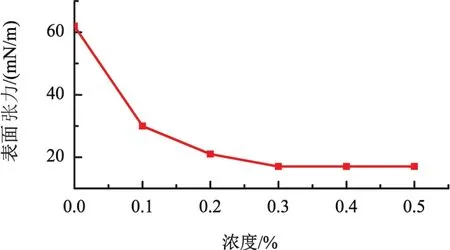

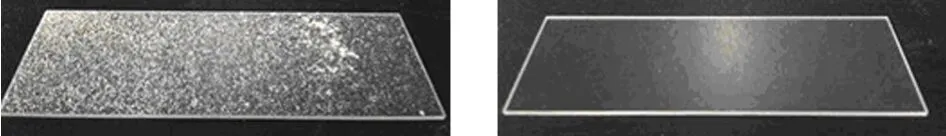

扫描电镜(SEM)表明,未处理岩心表面在纳-微米尺度是非常光滑的,只具有很小表面粗糙度(图4(左));用超疏水剂处理后的岩心,表面覆盖了很多纳米级别小颗粒,小颗粒间互相连接在一起,形成纳微米结构(图4(右))。通过计算可知,当超疏水剂浓度达3%时,岩心表面张力由62 mN/m降低至 17 mN/m(图 5)。

图4 超疏水剂处理岩心前(左)后(右)扫描电镜

图5 超疏水剂处理后岩心表面张力变化

水相在岩心、滤饼的接触角分别达到了150°以上,实现了井壁岩石、滤饼的超疏水(图6、图7)和自清洁性(图8、图9);超疏水剂处理后岩心的自渗吸水量由原来的8.38 mL降低到0.025 mL(仅在岩心孔喉表面形成疏水膜),可很好阻止外来物质附着或进入油气层,保护中渗透油气层。需要说明的是,超双疏剂不同于超疏水剂,前者不适用于中渗油气层。

图6 超疏水剂处理岩心前(18.11°)后(165°)水相接触角

图7 超疏水剂处理滤饼前(2.67 °)后(161°)水相接触角

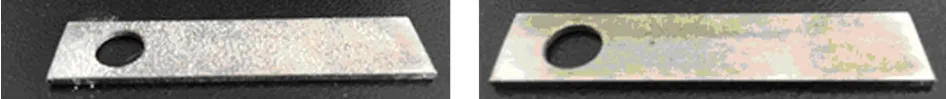

图8 处理前(左)后(右)玻璃片上的自清洁情况

图9 处理前(左)后(右)金属片上的自清洁情况

选用33-531-4井上部聚合物钻井液作为基础浆和中渗透岩心,室内评价了贴膜型两亲聚合物油气层保护剂(即超疏水剂)形成仿生膜的油气层保护效果。结果表明,与井浆相比,采用保护油气层技术后,堵塞率和渗透率恢复值明显提高;同时,超双疏剂与超疏水剂复配使用具有协同增效作用;当体系中超疏水剂的含量大于2%时,可使渗透率堵塞率达到90%以上,加量大于2%后幅度不大。因此,当超疏水剂加量为2%时,即可很好保护中渗油气层。

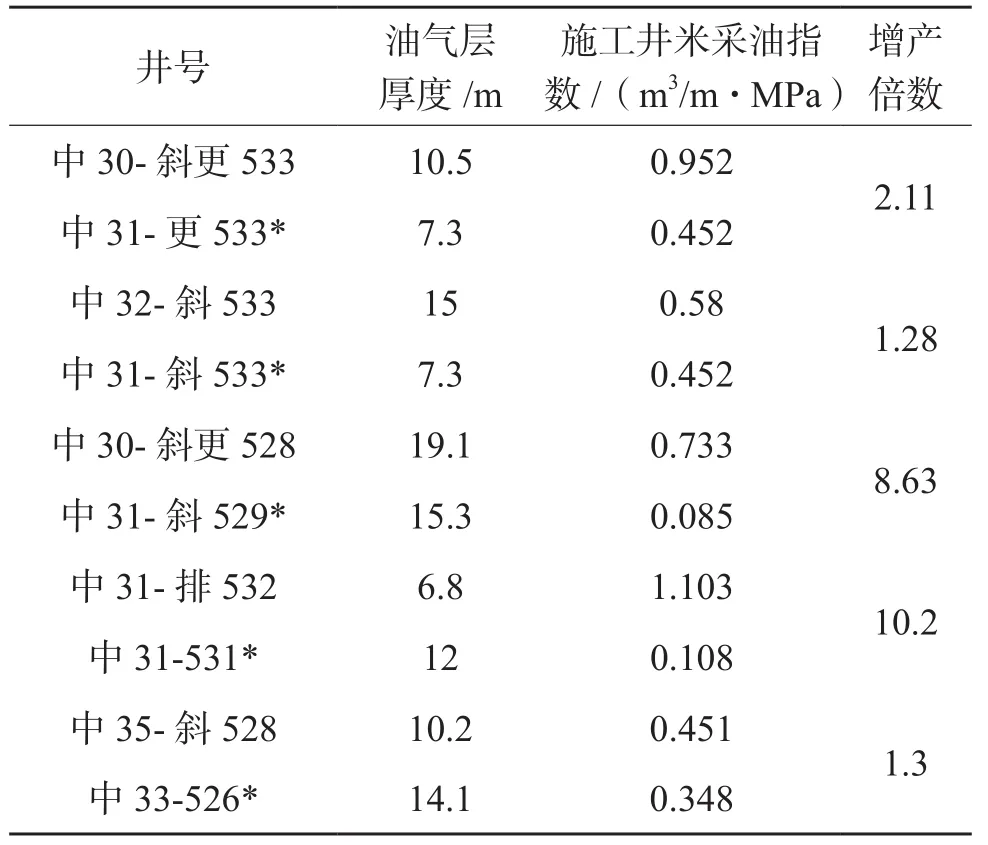

该技术在中国中渗透油气田得到了工业化推广应用,现场测试表明,与可对比井比较,矿场测试表皮系数较以前技术降低了99%以上,实现了“零”损害目标,在相同条件下的每米采油指数提高了54%~103%、在水井上每米视吸水指数提高139%~750%,从而将钻井液对中渗油气层保护技术推向了一个新的高度。如:大港油田30%的试验井实现了自喷采油,这是以前从未出现过的情况。部分井的现场测试数据如表3和表4示。

表3 油井上,“超低”损害生物膜暂堵与其它技术现场测试结果对比

表4 水井上,“超低”损害生物膜暂堵与其它技术现场测试结果对比

1.4.3协同增效型高渗油气层保护技术

对于高渗透、特高渗透油气层,孔喉直径较大,固相颗粒和液相都可能造成油气层损害。若采用生物膜保护技术,较大正压差容易造成“膜”破损;超双疏技术也难以解决固相颗粒堵塞问题,等等。为解决该技术难题,蒋官澄等[111]以“砖泥”交替贝壳多层复合结构、保护内部软体动物免遭侵害为模本,将生物膜技术与理想充填技术相结合,利用理想充填技术将大孔喉改变成小孔喉,然后在小孔喉上形成生物膜,提高膜质量,即通过2者之间的协同增效作用,实现高渗透、特高渗透油气层“零”损害目标。

贝壳是生活在水边软体动物的外套膜,对贝壳的形成机理、增韧机制,以及贝壳的有机质成分和性质研究已成为国际热点。研究表明,贝壳的主要成分为95%无机矿物质和少量有机质,有机质层和矿物层以“砖-泥”相间排列(图10),裂纹偏转、纤维拔出以及有机质桥接是贝壳增韧的主要机制,其中有机质起到了很重要的作用[112]。蒋官澄等[113]将该机制应用到保护高渗油气层中,选用理想充填剂作为无机矿物质、生物膜技术中使用的两亲聚合物贴膜剂作为有机质,研究出了能保护高渗油气层的仿生高强度超韧性层状复合材料,通过多尺度、多级次“砖-泥”组装结构方式,以及贴膜剂与理想充填剂之间、贴膜剂与井壁岩石之间相互黏合,增加韧性,吸收能量,增加滑移和扩展阻力,形成牢固、致密的屏蔽暂堵带,阻止油气层遭受破坏,达到保护高渗油气层的目的,图11所示。

图10 贝壳的“砖-泥”交替结构[112]

图11 “协同增效”法原理

该技术的实施方案为:上部钻井液+(1%~2%)贴膜剂+(2%~3%)理想充填剂。采用现场使用的两性离子聚合物井浆对协同增效保护技术进行了渗透率损害评价。结果表明,往井浆中加入2%贴膜剂和3%理想充填剂,可使高渗透岩心(354.8 mD)的渗透率恢复值达93.5%,保护油气层效果优良。协同增效技术在我国高渗油田推广应用表明,与其它先进技术相比,使单井产量平均提高3.2倍以上。部分应用井数据如表5所示。

表5 “超低”协同增效暂堵与其它技术现场测试结果对比(高渗透油气层)

2 发展趋势与结论

保护油气层技术是实现增储上产、提高产量和经济效益,以及投资少、见效快的有效技术之一,经过国内外研究者们在长达半个世纪以上时间对油气层损害机理与保护技术的研究,已涌现了一系列成果,大大减少了油气层损害程度,提高了油气井开采产量和油田企业经济效益。但是,随着勘探开发的油气田日益复杂,保护油气层理论与技术面临前所未有的挑战。本文通过对暂堵型保护油气层技术研究现状的梳理,并结合未来石油工业的战略目标,阐述了保护油气层技术的发展趋势与结论。

2.1 建立油气层损害机理预测、油气层损害程度评价与诊断的专家系统

油气层损害机理与保护技术的针对性很强,不同地区、不同类型油气层的损害机理与最佳保护措施存在很大差异,对油气层损害机理的认识是建立良好保护油气层技术的基础。未来不仅要针对特殊类型油气层,研究如何揭示其损害机理的室内实验方法和手段,还需要研究如何建立计算机专家预测系统,如何根据一些特征值快速预测损害机理,以便快速满足现场确定油气层保护方案的需要。目前困扰科技工作者和油田企业管理层的最大问题是:如何不借助矿场测试手段,利用有限资料和数据,快速、准确、高效、实时评价与诊断保护油气层技术的有效性,以便随时确定、调整与提高保护油气层方案、措施与效果,并为保护油气层新技术的建立与推广奠定基础。

2.2 加大仿生学等其它学科与保护油气层理论的结合,交叉研究

唯有创新才能发展、唯有创新才能提高油气采收率和经济效益。仿生学是一切科学理论创新、关键技术创新的重要途径与源泉,将仿生学引入保护油气层领域,揭示油气层损害机理、创建保护油气层新技术,是一个重要的研究方向与趋势。中国石油大学(北京)已率先进行了这方面的研究工作,分别针对不同渗透率大小油气层的损害机理,创建了超双疏、生物膜、协同增效保护油气层仿生水基钻井液技术,已在各大油田验证了这些技术的实用性和先进性,继而推广应用,取得了比以前技术更好的保护油气层效果,使保护油气层钻井液技术进入第四代。但是,这仅仅是一个良好的开端,还有待于进一步深入和完善,大自然的许多奥秘还有待于人类进一步长期探索,以期更好地与钻井液结合,创建更先进、更高效的保护油气层技术,特别是随着我国乃至全球对非常规、复杂地层、深层超深层、深水超深水、天然气水合物等油气资源勘探开发步伐的加快,还有许多未知的损害机理等待人类探索、还需要建立新油气层保护技术,以便用最少的投入采出更多的油气为人类服务。

2.3 加强与开展堵漏与油气层保护,井壁稳定、润滑防卡与油气层保护的一体化研究

井漏不仅导致大量钻井液漏入地层、造成经济损失、甚至导致钻井失败,在油气层井段的井漏也是造成油气层损害的最大因素之一。在钻遇油气层过程中,一旦发生井漏,必须堵漏,而目前的堵漏材料,特别是恶性漏失堵漏材料,进入地层较深且难以降解,堵塞油气流动通道,造成严重的油气层损害,如何实现既可高强度堵漏,又不会引起堵漏材料损害油气层的新方法和新技术是当务之急。钻井液中的水分进入油气层不仅会造成井壁失稳,也会诱发油气层损害的发生,2者相互影响、相互制约,加剧油气层损害。虽然人们已进行过井壁稳定与油气层保护的一体化研究,取得了一定应用实效,但这方面的研究工作还很不够,特别是“井壁稳定、润滑防卡与油气层保护”三位一体的研究工作还未有人在公开报道中提及,在国际上属于空白。据中国石油大学(北京)的研究成果表明,在复杂结构井中,采用同一研究思路与途径,同时实现井壁稳定、润滑防卡与油气层保护,不仅可减少钻井液成本,而且可使效果更为显著。

2.4 开展自降解、增强型保护油气层钻井液技术研究

无论是第一代、第二代、第三代,或是第四代保护油气层钻井液技术,基本思路都是采用“暂堵”技术手段,完钻后几乎都需要射孔、化学溶解等措施恢复油气流动通道,或者通过油气返排解除暂堵带,但当油气层能量不充足时,返排解堵效果不理想。在未来应该突破这些传统思维模式,研发不需要射孔、化学溶解、返排等措施,通过处理剂自降解而自动解除堵塞带的新技术。当然,通过自降解彻底解除堵塞带的前提是钻井液中的几乎所有处理剂都具有自降解能力,且在较长时间钻井作业过程中不降解、不影响钻井液性能等。

由于正压差的存在,钻井液中的固相和液相具有侵入油气层的动能,导致损害油气层。如果侵入油气层的固相和液相具有扩大油气层储渗空间的功能(如:在油气层内部原位生成酸,具有小型酸化解堵、扩空等能力),则该钻井液技术不仅不会导致油气层渗流能力降低,甚至可以使渗透率增加,达到改善油气层的目的,实现“负”损害。虽然针对保护油气层问题,从方法、材料、技术、预测、评价、诊断等方面都需要研究,但结合我国石油工业的战略需求,以及对未来技术的发展预测,上述四方面的研究内容不仅是保护油气层钻井液技术的前瞻性研究,也是目前急需解决的问题。