氢氧化镁/硼酸锌复配阻燃剂对107胶性能的影响研究

2018-06-13张红霞史旭灿

张红霞,史旭灿,郁 宇,王 畅,李 垚

(唐山师范学院 化学系,河北 唐山 063000)

室温硫化硅橡胶制品一般以 107胶为基础胶,具有在室温下无需加热、加压即可硫化,使用方便等特点[1]。107胶主链由硅氧键组成,键能大,但侧基为易燃的甲基,其燃烧极限氧指数小于25。因此在生产橡胶制品时,需要添加合适阻燃剂,提高其阻燃性能[2,3]。氢氧化镁作为无卤阻燃剂,具有低烟、低毒、低腐蚀以及价廉、不产生二次污染等优点[4],并能和很多种其它物质产生协同阻燃效应[5]。但氢氧化镁用量大,导致橡胶制品的物理性能大大降低[6]。赵伟等[7]研究发现加入硼酸锌可减少氢氧化镁的用量,提高材料的加工性能。

本文以改性氢氧化镁和市售硼酸锌为阻燃剂,研究其对107胶制品性能的影响。

1 实验部分

1.1 实验原料

107胶(20 000 mPa·s,唐山三友化工股份公司);气相法白炭黑(AEROSIL 200,赢创德固赛);硼酸锌、正硅酸乙酯、二月桂酸二丁基锡、硬脂酸钠、氢氧化镁(分析纯,天津市大茂化学试剂厂);氢氧化镁以硬脂酸钠为改性剂进行湿法表面改性,活化指数达到95%以上[8,9]。

1.2 仪器与设备

KT877S电子万能试验机(苏州科晟泰机械设备有限公司),GZ-120S数显恒速强力电搅拌器(江苏省金坛市荣华仪器制造有限公司),CZF-3水平垂直燃烧仪(南京炯雷仪器设备有限公司),ZR-01智能氧指数测定仪(青岛山纺仪器有限公司),TGA4000 热重分析仪(美国Perkin Elmer 公司),聚四氟乙烯模具,定制。

1.3 性能测试

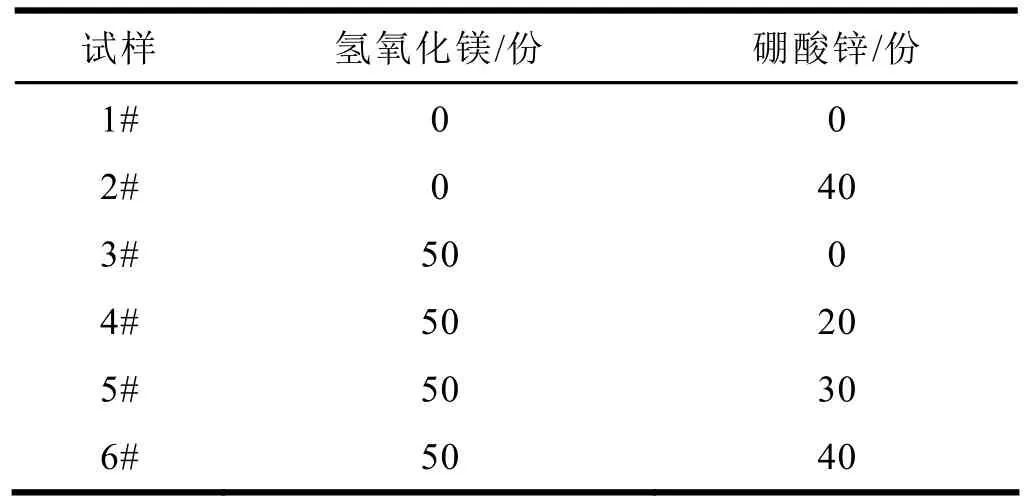

按表1配方,称量107胶、气相法白炭黑、氢氧化镁、硼酸锌,搅拌均匀;加入交联剂正硅酸乙酯、催化剂二月桂酸二丁基锡,搅拌均匀;倒入聚四氟乙烯模具,抽真空排气泡,铺平;室温硫化24 h后取出,得到107胶制品(下文简称硅橡胶),按照国标进行切割备用。

表1 硅橡胶配方表(按质量比例份数)

极限氧指数(LOI)和垂直燃烧性能按照GB/T10707-2008进行测试。

拉伸性能按照 GB/T 528-2009进行测试。

利用热重分析研究材料热稳定性,测试条件:N2气氛,升温速率为 20 ℃·min-1,温度范围30 ℃~800 ℃。

2 结果与讨论

2.1 阻燃性能

氢氧化镁和硼酸锌的配比对硅橡胶极限氧指数的影响如图1所示。由图1可见,1#纯硅橡胶是易燃的高分子材料,其LOI仅为21.3%,达不到阻燃级别[10]。在硅橡胶中添加阻燃剂氢氧化镁或硼酸锌,2#和 3#硅橡胶的 LOI均有一定增大,说明硅橡胶具有了一定的阻燃性。在硅橡胶中添加阻燃剂氢氧化镁/硼酸锌后,阻燃硅橡胶的LOI随着阻燃剂含量的增加而逐渐增大,且在氢氧化镁/硼酸锌用量为50:40时,6#阻燃硅橡胶的 LOI达到 32.0%,较纯硅橡胶的 LOI提高了50.2%。上述结果表明,阻燃剂氢氧化镁/硼酸锌的添加明显提高了硅橡胶的阻燃性。

图1 阻燃剂配比对硅橡胶LOI的影响

垂直燃烧等级的测试模式能更好地反映硅橡胶的实际阻燃效果。阻燃剂配比对硅橡胶垂直燃烧性能的影响如表2所示。

表2 阻燃剂配比对硅橡胶垂直燃烧性能的影响

从表2可以看出,未加入阻燃剂的硅橡胶完全燃烧且有大量黑烟。加入氢氧化镁硅橡胶都表现出自熄性。加入氢氧化镁/硼酸钠的硅橡胶燃烧时,都无明火,垂直燃烧等级随着阻燃剂配比的不同而表现为FV-0级和FV-1级。由此可知,氢氧化镁和硼酸锌的科学配比可赋予硅橡胶良好的阻燃性能。

2.2 拉伸性能

阻燃剂配比对硅橡胶拉伸性能的影响如表3所示。

由表3可知,与1#未加阻燃剂的硅橡胶相比较,添加阻燃剂的硅橡胶的拉伸强度和扯断伸长率均有大幅度的增大。2#配方胶料,加入 40份硼酸锌,与未加硼酸锌的1#配方胶料相比,其拉伸强度提高了66%,扯断伸长率提高了350%,由此可以看出加入 40份硼酸锌对硅橡胶的拉伸性能提升非常明显。3#配方胶料,加入 50份表面改性氢氧化镁,与未加氢氧化镁的 1#胶料相比,其拉伸强度提高了53%,扯断伸长率提高了252%,这是因为表面改性的氢氧化镁与硅橡胶具有较好的相容性。6#配方胶料,加 40份硼酸锌和50份表面改性氢氧化镁,与1#胶料相比,其拉伸强度提高了 131%,扯断伸长率提高了345%,其拉伸性能非常优异,说明氢氧化镁与硼酸锌复配合适配比对硅橡胶的拉伸性能提升非常明显。罗权焜[11]等研究了在硅橡胶中加入氢氧化镁/硼酸锌阻燃体系对其物理机械性能的影响,分析称因氢氧化镁粒子较细,未严重破坏硅橡胶的物理机械性能。

表3 阻燃剂配比对硅橡胶拉伸性能的影响

2.3 TG分析

阻燃剂氢氧化镁和硼酸锌复配阻燃硅橡胶的TG曲线如图2所示。

图2 阻燃硅橡胶的TG曲线

由图2可以看出,未加阻燃剂的1#配方胶料的初始热分解温度(T5)为400.0 ℃,终止温度为594.7 ℃,说明未加阻燃剂的硅橡胶在这段温度范围内完全分解,残余质量分数为7.13%,即灰量太低,阻隔性不好,所以阻燃性差。

由图2中还可以看出,当添加阻燃剂后,2#,3#,4#和 6#硅橡胶的T5均有所降低,终止温度有所升高,说明加阻燃剂后硅橡胶的热分解区间变宽了,当添加 40份硼酸锌时,2#配方胶料的T5为350.9 ℃,其终止温度为610.0 ℃,其热分解区间比 1#配方胶料的热分解区间宽了约 64℃;当添加50份氢氧化镁和40份硼酸锌时,6#配方胶料的T5仅为 341.1 ℃,说明氢氧化镁和硼酸锌间产生了协同作用,加大了初始热分解温度降低的程度。由图2中还可以看出,当添加阻燃剂后,硅橡胶的质量保持率均有所增大,当添加50份氢氧化镁和40份硼酸锌时,6#配方胶料的残余质量分数最大,为43.6%。

3 结论

氢氧化镁/硼酸锌可产生协同作用,使硅橡胶的阻燃性能增强,同时对材料的拉伸性能和热稳定性起到了改善作用,当氢氧化镁/硼酸锌质量份数配比为50:40时,硅橡胶的综合性能最佳。

[1] 李兴建,张宜恒,孙道兴.氢氧化镁/氢氧化铝/三聚氰胺磷酸盐协效无卤膨胀型阻燃硅橡胶的制备与性能研究[J].橡胶工业,2013,60(6):344-350.

[2] Siska H D, Audrey P, Claire L, et al. Calcium and aluminium-based fillers as flame-retardant additives in silicone matrices II. Analyses on composite residues from an industrial-based pyrolysis test[J]. Polymer Degradation and Stability, 2011, 96(9): 1562-1572.

[3] 李兴建,王安营,孙道兴.无卤阻燃硅橡胶的研究进展[J].有机硅材料,2012,26(1):48-52.

[4] 徐传辉,王万勋,陈玉坤,等.氢氧化镁阻燃聚合物材料的研究进展[J].绝缘材料,2007,40(1):32-35.

[5] 祖占良,孙青,李惠,等.氢氧化镁阻燃材料的制备与应用研究进展[J].中国粉体技术,2013,19(6):37-40.

[6] 贾丽,杨再文,刘华飞,等.改性 Mg(OH)2对脱醇型 RTV硅橡胶性能的影响[J].有机硅材料,2005,19(2):17-19.

[7] 赵伟,王丽.硼酸锌在LDPE阻燃中的协效作用[J].塑料科技,2006,171(1):40-43.

[8] 刘立华.硼酸锌的表面改性研究[J].唐山师范学院学报,2016,38(2):44-47.

[9] 贾静娴.氢氧化镁阻燃剂的改性效果研究[J].唐山师范学院学报,2014,36(2):39-40.

[10] Chen X L, Jiang Y F, Jiao C M. Smoke suppression properties of ferrite yellow on flame retardant thermoplastic polyurethane based on ammonium polyphosphate[J]. Journal of Hazardous Materials, 2014, 266:114-121.

[11] 罗权焜,黄珊.Mg(OH)2/硼酸锌对硅橡胶阻燃性能和物理机械性能的影响[J].合成橡胶工业,2002,(5):314.