基于嵌入式图像处理与运动控制的测控系统设计*

2018-06-13姚志生许四祥翟健健李天甲

姚志生,许四祥,翟健健,李天甲

(安徽工业大学机械工程学院,安徽 马鞍山 243002)

0 引言

运动控制通常是指在复杂条件下,利用预定的规划指令、控制方案实现机械运动精确的位置控制、速度控制、加速度控制、转矩或力的控制,因其具有高精度、高速度等优势在机器人控制、半导体加工、电子装配系统等领域得到了广泛应用[1-2]。

机器视觉是利用计算机模拟生物视觉的技术,因具有观察范围广,观察时间长,环境适应能力强,对观察对象无损伤等优点,被广泛应用于汽车、电子、电气、包装等行业[3-5]。目前因机器视觉与运动控制技术结合而衍生的鞋大底点胶机、装片机等广泛应用于工业领域[6],但以上设备均采用计算机机器视觉系统,存在系统笨重等缺点[7]。因此,将嵌入式机器视觉技术应用于运动控制系统是解决计算机视觉系统笨重问题的新思路。本文拟设计一种基于嵌入式图像处理与运动控制的测控系统,在目标检测、通讯、控制方面均取得了良好的效果。

1 测控系统平台构架

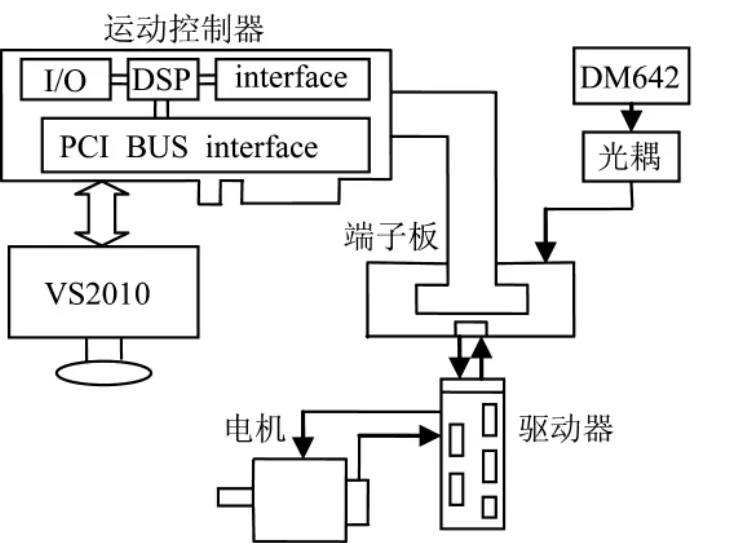

系统平台由3部分组成,分别为图像处理模块,通信模块,控制模块。图像处理模块采用TI的DM642芯片,该芯片是一款专用于数字媒体应用的高性能32位定点DSP,其工作主频高达720 MHz,该芯片同时配有8路数字输入输出I/O口,不仅处理能力强大,而且开发周期短、产品稳定性较高[8]。通信模块主要由DSP的数字量输入输出I/O口、光耦合器(简称光耦)、端子板构成,DSP的I/O口完成信号的输出;光耦完成电压的转换,具有抗干扰能力强、响应速度快、工作稳定可靠等优点[9];固高科技GT2-400-ACC2-VB-G端子板实现对数字量输入信号的采集。控制模块由固高科技的GTS-400-PG-PCI系列运动控制器,配套台达ASDA-AB伺服驱动器以及ECMA-C30602E伺服电机组成[10],用于控制伺服电机完成点位运动。系统结构如图1所示。

图1 系统结构图

系统上电后,首先初始化伺服驱动器与运动控制器的参数,其次在PC机上运行运动控制C#程序不断采集端子板通用数字量输入接口EXI3的电平信号[11],初始信号为高电平;然后将图像处理C程序通过XDS560仿真器下载到DSP中运行,当DSP检测到目标后,DSP的I/O口输出高电平;接着光耦将高电平转换为低电平输入到EXI3中;最后运动控制器捕捉到EXI3输入的低电平信号后,控制伺服电机完成点位运动。

2 测控系统功能实现

测控系统功能实现包括图像处理模块实现目标检测、通信模块实现图像处理模块和控制模块之间的通信、控制模块实现控制系统的执行共3个部分。

2.1 图像处理与目标检测

图像处理硬件环境为TI的DM642芯片,软件环境为 CCS3.3(Code Composer Studio 3.3),编程语言为C语言。图像处理算法采用背景预测算法[12],预测窗口采用7×7均值滤波窗口。预测窗口大小取7×7的原因是:经过大量仿真实验证明,预测窗口大小为5×5时,算法检测不到目标;预测窗口大小为9×9时,算法虽然能检测到目标,但实时性差;预测窗口大小为7×7时,算法既能成功检测到目标,又能保证实时性,算法流程如图2所示。

图2 检测算法流程图

算法首先采用7×7均值滤波窗口分别对目标出现前的原始图像A、目标出现后的原始图像B进行背景预测处理得到不含目标的背景预测图像A1、B1;其次对图像A和图像A1作差分运算得到不含目标的残差图A2,接着对图像B和图像B1作差分运算得到含有目标的残差图B2,消除大部分背景;再对残差图A2、B2作二次差分运算得到含有目标的图像C,消除残余背景;然后对图像C作阈值分割处理得到二值图像[13]D,消除大部分噪声;最后对图像D作形态学运算消除比结构元素小的噪声目标[14],得到只含有弱小目标的图像。

2.2 通信电路设计及实现

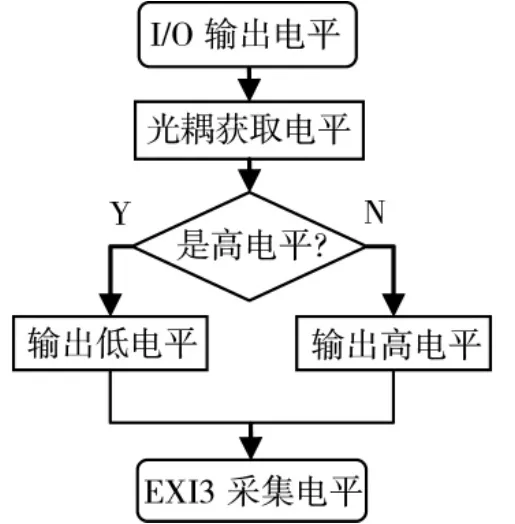

测控系统的通信主要指图像处理模块DSP与控制模块运动控制器之间的通信,当DSP检测到目标后,运动控制器能及时响应DSP输出的I/O信号并控制伺服电机实现点位运动。由于端子板的通用数字量输入接口采用内部上拉,当没有信号输入时端子板EXI3接口为24 V高电平。为了检测到DSP输出的2.4 V高电平信号,EXI3有信号输入时其电平应发生变化,即应处于低电平,所以采用3.3 V转24 V的上拉输出型光耦可实现该功能,上拉光耦工作原理如下页图3所示。

1)当DSP的I/O口输出0 V低电平信号时,光耦获取低电平信号,光耦输出受上拉电阻影响,输出24 V高电平信号,其中EXI3接口高电平定义为大于19 V;

图3 上拉光耦工作原理

2)当DSP的I/O口输出2.4 V高电平信号时,光耦获取高电平信号,光耦输出6.5 V低电平信号,此时EXI3可成功采集到光耦输出的低电平信号,其中EXI3接口低电平定义为小于9 V。

2.3 运动控制系统设计

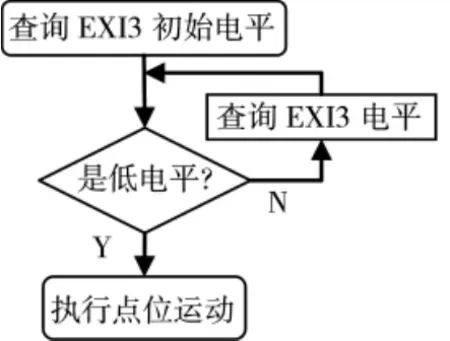

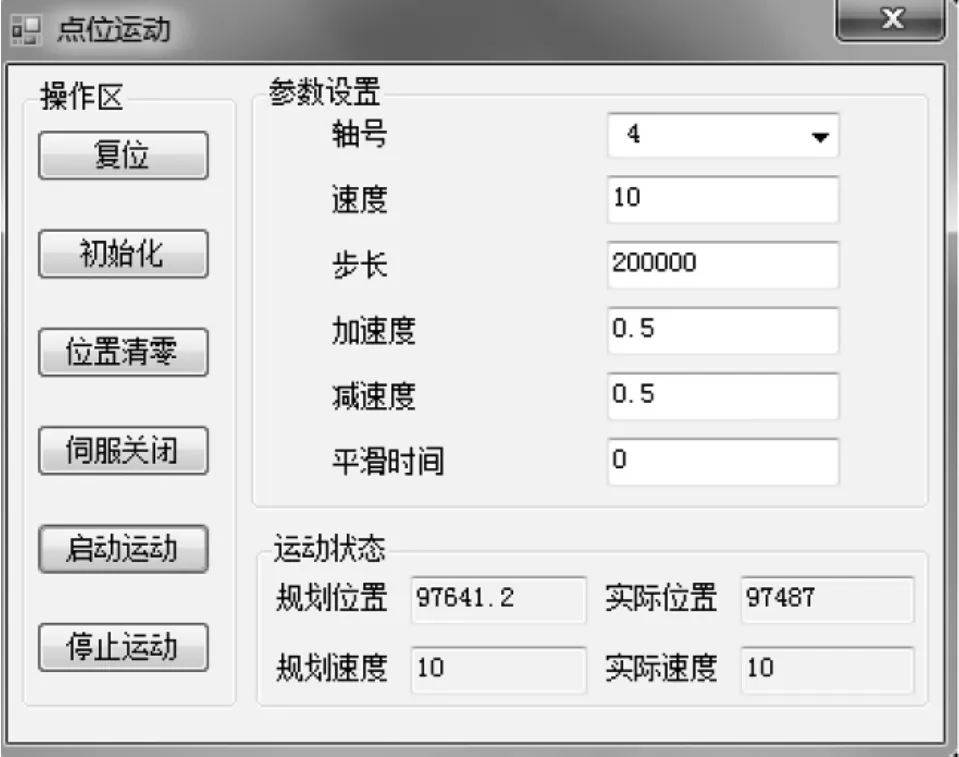

系统硬件采用深圳固高科技运动控制器,可实现高速的点位运动控制。运动控制器通过PCI总线连接多轴端子板,多轴端子板连接伺服驱动器,伺服驱动器连接伺服电机,构成运动控制硬件系统。软件通过Visual Studio 2010编程,编程语言为C#语言。控制系统主要实现的功能是响应端子板EXI3接口采集到的低电平信号,并控制伺服电机完成点位运动,控制系统对EXI3电平信号的响应方式为查询方式,即运动控制器轮询EXI3的电平信号,软件控制界面如图4所示。

图4 点位运动控制界面

1)初始化参数。运行程序后,首先复位运动控制器;其次初始化运动控制器,将配置文件下载到运动控制器,清除轴的报警和限位;最后清零轴的位置信息;

2)设置点位运动参数。选择轴号,本次试验选择轴4,设置速度为10 pulse/ms,步长为200000 pulse,加速度为0.5 pulse/ms2,减速度为0.5 pulse/ms2,平滑时间为0 ms;

3)伺服使能与启动运动。首先打开运动控制器使能,然后启动运动,此时运动控制器轮询EXI3接口的电平信号,当EXI3为低电平时(DSP已检测到目标),运动控制器启动轴4作点位运动,完成控制系统的响应,响应流程如图5所示。

图5 控制系统响应流程

4)运动状态监测。运动状态监测包括位置和速度两个参数的监测,启动运动之前,规划好点位运动的位置和速度参数;启动运动后,可根据程序界面显示的实际位置和实际速度来判断控制系统执行情况。

3 试验结果与分析

3.1 目标检测结果分析

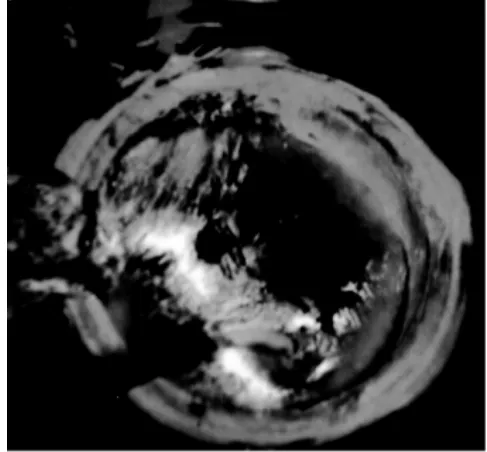

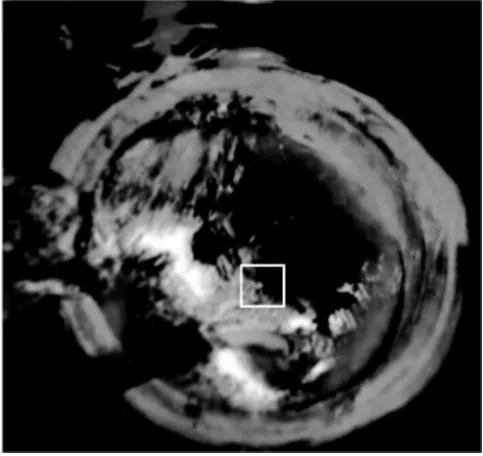

本次实验图像处理部分以DM642为主处理器,对目标出现前的第228帧以及出现后的第230帧原始图像进行处理,原始图像的来源同文献[15]。图6、图7分别为目标出现前、出现后的原始图像,图7白色方框内即为出现后的目标。

图6 目标出现前图像A

图7 目标出现出后图像B

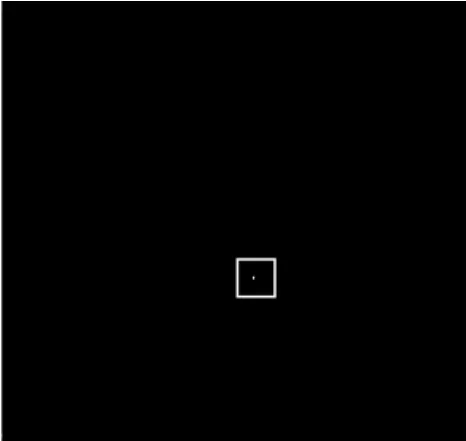

图8为本文算法检测结果,经过背景预测、帧差、阈值分割、形态学运算处理后,原始图像的背景和噪声得到有效抑制,且能够成功检测出目标,并且在算法实时性方面比文献[15]中采用的中值滤波算法更好。

图8 检测结果

3.2 控制系统执行结果分析

控制系统的执行主要由伺服电机完成,当DSP检测到目标后,运动控制器能快速响应DSP输出的信号并控制伺服电机完成点位运动,点位运动的速度运行结果如图9、位置运行结果如图10所示。

图9 点位运动速度运行结果

图10 点位运动位置运行结果

由图9运动状态速度参数可知,点位运动规划速度为10 pulse/ms,实际速度为10 pulse/ms,实际速度与规划速度一致,伺服电机能够精确达到设定的速度。

由图10运动状态位置参数可知,点位运动规划位置为200000 pulse,实际位置为200000 pulse,实际位置与规划位置一致,伺服电机最终可精确到达点位运动设定的位置。

4 结论

基于嵌入式图像处理与运动控制的测控系统,能够准确、快速地检测到目标;并且能够迅速响应图像处理模块的信号输出,并精确控制伺服电机完成点位运动,成功实现检测、通信、控制一体功能,对嵌入式机器视觉技术应用于运动控制系统具有现实意义。

[1]郗志刚,周宏甫.运动控制器的发展与现状[J].电气传动自动化,2005,27(3):10-14.

[2]吴宏,蒋仕龙,龚小云,等.运动控制器的现状与发展[J].制造技术与机床,2004(1):24-27.

[3]章炜.机器视觉技术发展及其工业应用[J].红外,2006,27(2):11-17.

[4]颜发根,刘建群,陈新,等.机器视觉及其在制造业中的应用[J].机械制造,2004,42(11):28-30.

[5]张五一,赵强松,王东云.机器视觉的现状及发展趋势[J].中原工学院学报,2008,19(1):9-12.

[6]李卫平,左力.运动控制系统原理与应用[M].武汉:华中科技大学出版社,2013.

[7]龚爱平.基于嵌入式机器视觉的信息采集与处理技术研究[D].杭州:浙江大学,2013.

[8]合众达电子.SEED-VPM642用户指南[Z].北京:北京合众达电子技术有限责任公司,2008.

[9]付丽娟,杨景芝.光耦合器组成的模拟信号放大电路分析与设计[J].电子测试,2008(3):79-82.

[10]中达电通.ASDA-AB系列进阶泛用型伺服驱动器应用技术手册[Z].上海:中达电通股份有限公司,2010.

[11]固高科技.GTS-400系列运动控制器用户手册RB.A[Z].深圳:固高科技有限公司,2015.

[12]徐军.红外图像中目标检测技术研究[D].西安:西安电子科技大学,2003.

[13]许四祥,孙杰,郭宏晨.基于改进背景预测和流水线的目标检测[J].华中科技大学学报(自然科学版),2012,40(8):129-132.

[14]崔屹.图像处理与分析-数学形态学方法及应用[M].北京:科学出版社,2000.

[15]侍海东,许四祥,王忍宝,等.基于DM642图像处理的镁熔液第一气泡检测[J].铸造,2015(5):437-439.