氮化处理对904L不锈钢组织和腐蚀行为的影响

2018-06-12,,2,,,2,,,

, ,2,, ,2, ,,

(1. 贵州大学 材料与冶金学院,贵阳 550025; 2. 贵州省材料结构与强度重点实验室,贵阳 550025)

904L超级奥氏体不锈钢(以下简称904L钢)有良好的抗晶间腐蚀、抗点蚀、抗缝隙腐蚀能力以及高抗应力腐蚀能力,其耐蚀性优于 304、316L 奥氏体不锈钢的,被广泛应用于腐蚀条件苛刻的环境中[1-4]。然而,904L钢硬度和强度较低,这导致其耐磨性较差,也使得其应用范围受到限制。自20世纪80年代以来,提高不锈钢强度的同时不降低其耐蚀性是一个研究热门[5],大量研究表明,氮作为固溶强化元素在不明显降低奥氏体不锈钢塑形和韧性的前提下能够迅速提高其强度和硬度[6-9]。

目前软氮化和辉光等离子渗氮是两种常用的不锈钢表面氮化方法,离子渗氮后的表面脆性低,生成氮化物较为致密,往往是作为耐蚀渗氮的首选方法。而软氮化由于渗氮效率高,可以在短时间获得理想的渗层厚度,也被广泛的应用。YANG等[10]研究了低温等离子渗氮对316L不锈钢力学性能和耐腐蚀性能的影响;LEPIENSKI等[11]研究了不同氮-氢气氛辉光离子渗氮后AISI 304不锈钢的结构、力学及摩擦学性能;奚运涛等[12]研究了离子渗氮后AISI 420马氏体不锈钢的腐蚀行为。目前,国内外对316L、304L等奥氏体不锈钢的氮化研究较多[13-17],而有关904L钢的氮化及其氮化后腐蚀行为的研究却鲜见报道。

本工作选择904L钢作为渗氮材料,参考某企业具体生产工艺,对其进行软氮化和等离子渗氮两种表面处理,研究氮化后表面形貌、显微组织结构以及耐蚀性的变化,探讨904L钢耐蚀渗氮的可行性,以期为提高904L钢的强度和服役寿命提供指导。

1 试验

采用瑞典某公司生产的904L钢作为试验材料,其化学成分为:wC0.016%,wCr19.68%,wNi24.08%,wMo4.293%,wMn1.470%,wSi0.292%,wS<0.15%,wP0.027%,wN0.084%,wCu1.273%,余量为Fe。

904L钢的表面氮化处理采用氮碳共渗(软氮化)和等离子渗氮两种方式。渗氮处理前,材料先在1 020 ℃固溶处理保温1 h,水冷。氮化温度为560 ℃,其中软氮化时间为5 h,等离子氮化时间为50 h。

采用线切割机将原始904L钢(1号试样),经软氮化处理的904L钢(2号试样)和经等离子渗氮处理的904L钢(3号试样)切成尺寸为1 cm×1 cm和尺寸为φ8 mm×4 mm的试样。其中,尺寸为1 cm×1 cm的试样用作金相观察和显微硬度测试,尺寸为φ8 mm×4 mm的试样用作电化学试验。用砂纸将试样表面打磨光滑并抛光后,用去离子水和无水乙醇清洗,吹干待用。电化学试样用焊笔将其与Cu导线连接,预留出0.5 cm2的工作面,用环氧树脂和固化剂以4∶1(质量比)调剂后对非工作面进行包封。腐蚀介质为89%(质量分数)的浓硫酸,用蒸馏水和质量分数为98%的分析纯硫酸进行配制,在室温(25 ℃)下进行测试。

电化学测试在科斯特CS350电化学工作站上进行,采用三电极系统,即工作电极、参比电极(Pt/PtO2丝)和辅助电极(Pt片电极),测试动电位极化曲线和电化学阻抗谱(EIS)。动电位极化的扫描速率为1 mV/s,扫描范围-0.5~1.5 V(相对于开路电位);EIS测试的扰动电位为10 mV,频率范围为10 mHz~100 kHz。试验数据采用Cview和Zview等软件拟合。

2 结果与讨论

2.1 氮化处理后904L的表面形貌

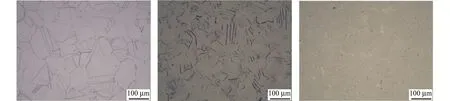

由图1可见:原始试样的金相组织主要有等轴晶和孪晶;经软氮化处理后,晶粒之间在晶界处崩裂,这主要是因为晶界处为面缺陷,氮原子扩散在缺陷处更易发生,沿晶界形成了高硬度氮化物,增加晶界的脆性,同时形成过饱和相γ 导致体积膨胀,因此试样表面在晶界处发生崩裂,形成了大量沿晶界处的缝隙,即在表面形成了氮化疏松层。由图1还可见,等离子氮化表面比软氮化表面具有更低的氮化疏松倾向。

2.2 渗氮层(纵切面)的显微组织结构

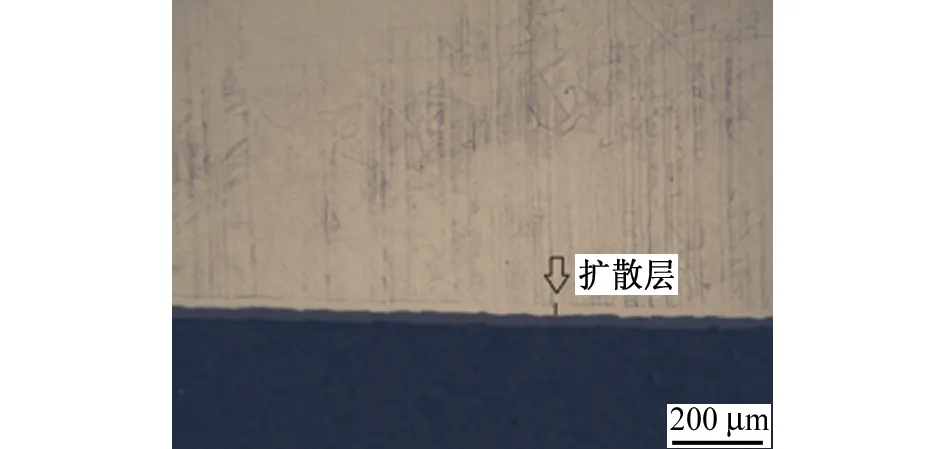

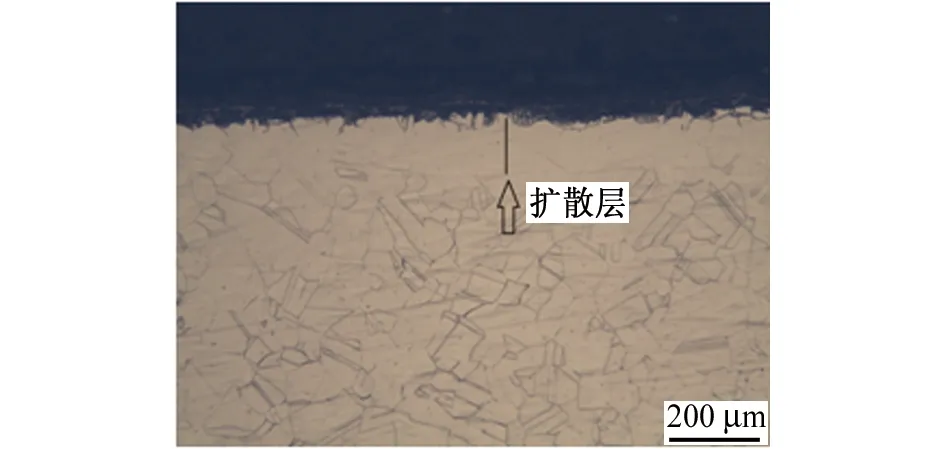

氮化层由化合物层和扩散层组成。扩散层的形成主要由于氮元素以原子态存在其中,氮元素可以提高基体点蚀当量从而提高耐蚀性,因此扩散层显示出白色特征。而表面化合物层因为氮元素过高易与Cr元素形成CrN化合物从基体中析出,使基体Cr含量降低引起耐蚀性降低,故而在王水腐蚀后显示灰黑色。文献[18]提及不锈钢在一定的温度下渗氮可以形成白亮色S相,即氮元素在奥氏体中形成了过饱和固溶体。而本工作中,904L钢经两种渗氮处理中,并未发现白亮层,这可能是因为渗氮温度过高,S相中的N元素不能稳定存在而与Cr元素形成CrN析出,见图2。

(a) 1号试样 (b) 2号试样 (c) 3号试样图1 3种试样的金相组织Fig. 1 Metallographic structure of 3 samples

(a) 2号试样

(b) 3号试样图2 2种试样的截面形貌Fig. 2 Cross morphology of 2 samlpes

根据GB/T 11354-2005《维氏硬度法》采用2.94 N试验力,从试样表面测至维氏硬度高于基体30 HV(低碳钢)处的垂直距离为渗氮层深度。结果表明:1号试样表面硬度约为160 HV;2号试样和3号试样的表面硬度分别为1 120 HV和980 HV,即等离子氮化后表面的硬度高于软氮化表面的。

通过显微硬度仪结合光学显微镜测得2号试样的氮化层厚度约为180 μm,其中化合物层厚度为50 μm,扩散层厚度为130 μm。3号试样的氮化层厚度约为170 μm,其中化合物层厚度约20 μm,扩散层厚度约150 μm。由于等离子渗氮时间较长,表面的渗层和扩散层均比软氮化的厚。

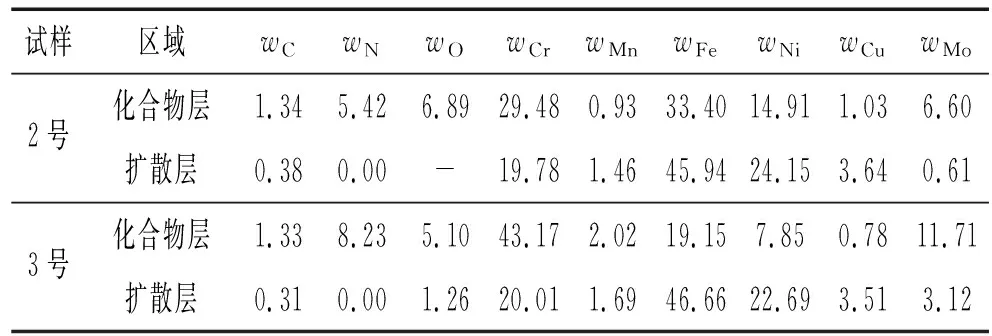

对2号试样和3号试样的化合物层和扩散层的元素含量进行测试,结果见表1。其中,3号试样的化合物层元素含量(质量分数,下同)为:N 5.42%,Cr 29.48%;2号试样的化合物层中N元素含量高达8.23%,Cr元素含量达到了43.17%,然而N元素在奥氏体相中的最高固溶度为8.7%,室温下固溶度远小于该值,这表明氮元素以某种化合物形式析出。

表1 2号试样和3号试样的化合物层和扩散层的成分Tab. 1 The composition of compound layer and diffusion layer of 2# sample and 3# sample %

由于Cr与N元素的亲和力大于Fe与Ni的,N更易与Cr结合形成化合物,基体中的Cr元素往渗层中迁移导致渗层Cr含量升高,渗层中较高的Cr含量促使铬氮化合物(CrN)生成,虽然硬度提高但降低了不锈钢表面的耐蚀性。3号试样的渗层氮含量远小于2号试样的,故而生成的CrN含量相应较少,形成的应力集中小,降低了氮化后的表面脆性,这可能是3号试样的氮化疏松程度小于2号试样的原因。

而两种渗氮处理后试样扩散层的N元素含量均非常低,能谱无法测出,而Cr含量此时等于904L钢原始组织的量,表明N原子在扩散层是以间隙固溶体的形式存在,且含量很低。

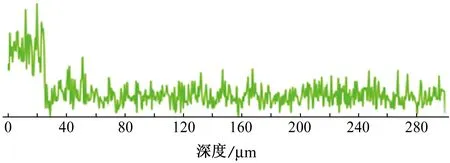

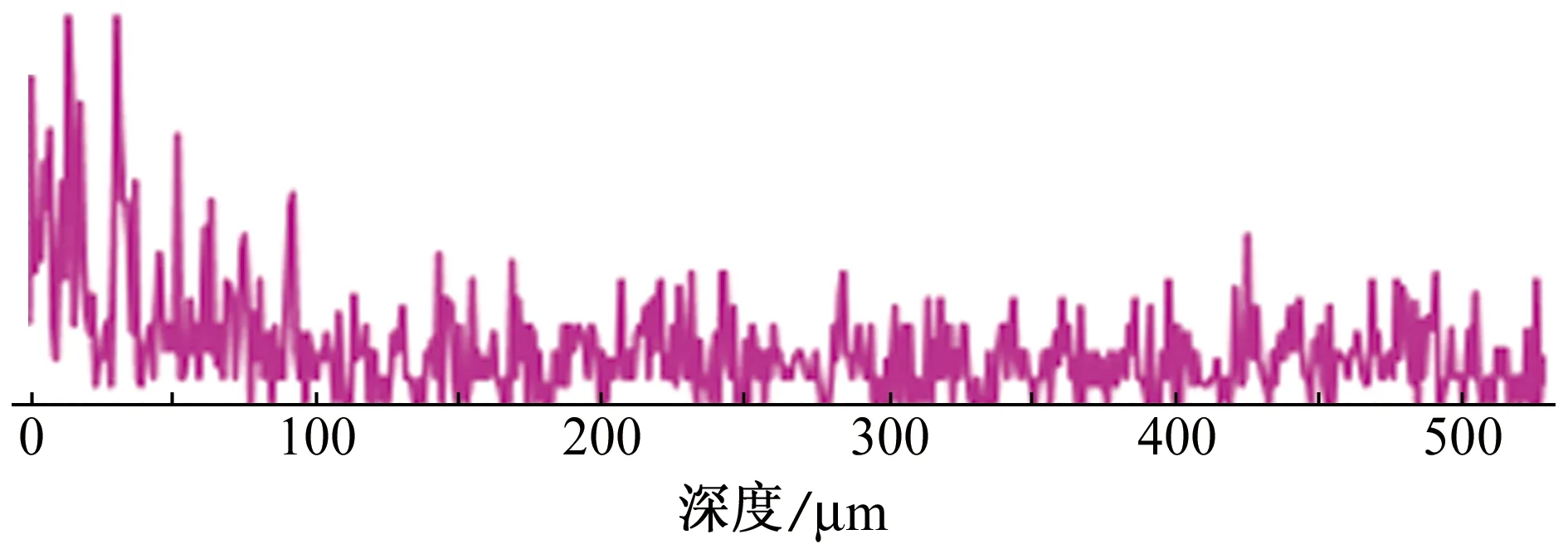

由图3可见:等离子氮化表面到基体50 μm左右N元素含量较高,随后的变化并不明显;而软氮化从表面到基体20 μm左右N元素含量明显较高,随后的氮含量与基体相差不大。由图2可见:等离子氮化的化合物层比软氮化的厚,且等离子氮化处理后化合物层的氮含量比软氮化的低。

(a) 2号试样

(b) 3号试样图3 2种试样氮化后氮元素随着深度的变化图Fig. 3The variation of nitrogen with the increasing depth of 2 samples after plasma nitriding

2.3 电化学试验

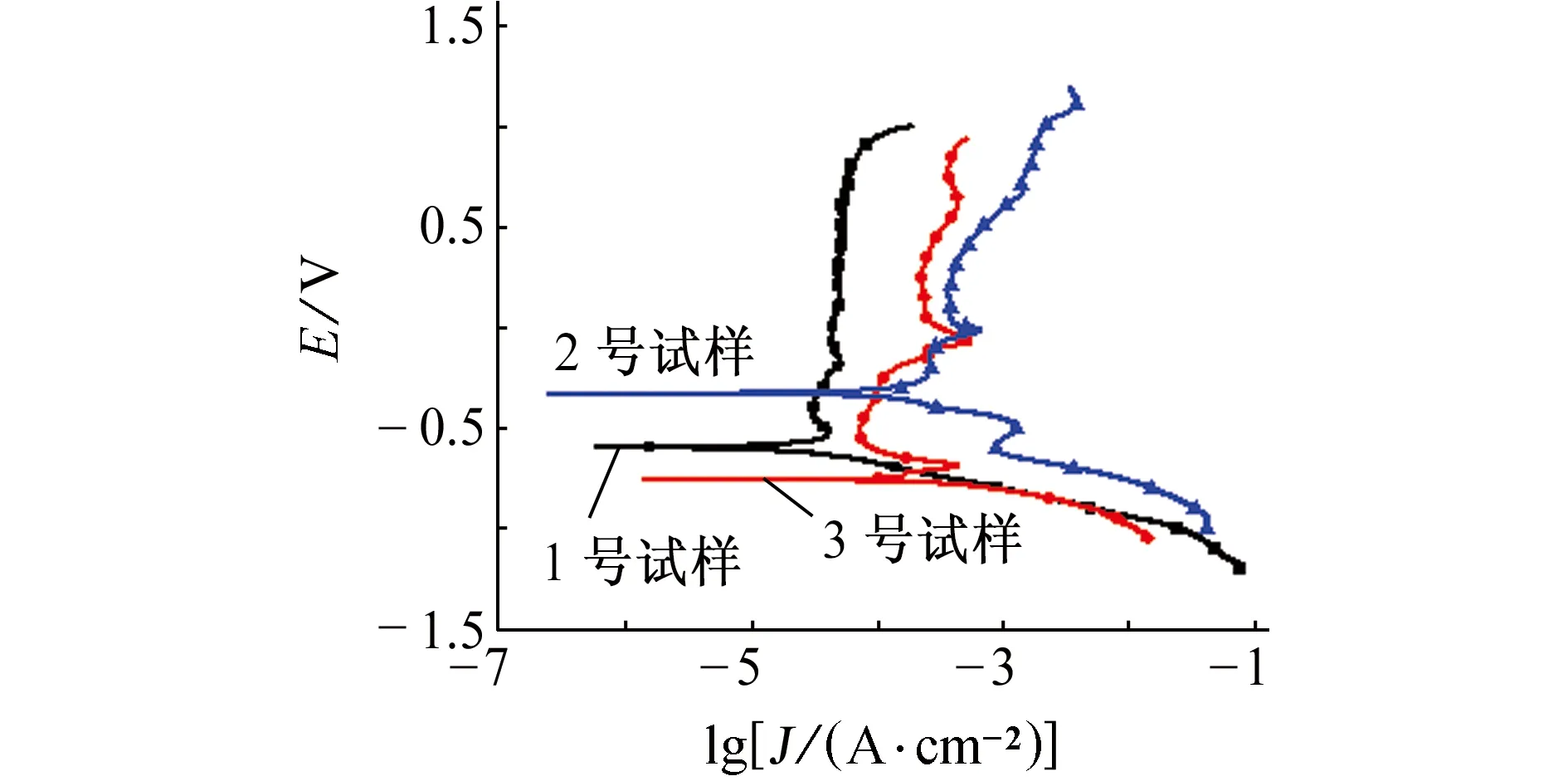

由图4可见:1号试样的耐蚀性能良好,在阳极极化的过程中极化电流均为最小,3号试样的阳极极化电流比1号试样的大,2号试样的阳极极化电流最大。两种氮化处理试样的极化曲线均在较低的电位下发生了点蚀击穿,随后又发生了二次钝化。这可能是由于渗氮处理后的表面有很多氮化疏松层,腐蚀介质通过疏松层进入扩散层,由于扩散层的钝化能力比表面化合物渗层的高,从而产生了二次钝化现象,等离子渗氮的钝化区间大于软氮化处理的。自腐蚀电流密度和自腐蚀电位的拟合结果见表2。由表2可知,渗氮处理后试样的腐蚀速率增加,其中等离子渗氮后试样的耐蚀性优于软氮化后试样的[18]。

图4 3种试样在89%硫酸溶液中的极化曲线Fig. 4 Polarization curves of 3 samples in 89% H2SO4 solution

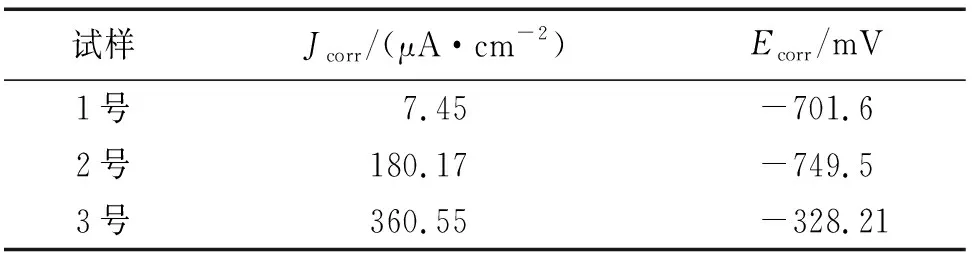

试样Jcorr/(μA·cm-2)Ecorr/mV1号7.45-701.62号180.17-749.53号360.55-328.21

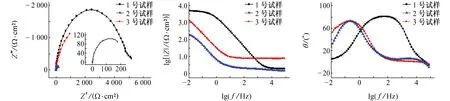

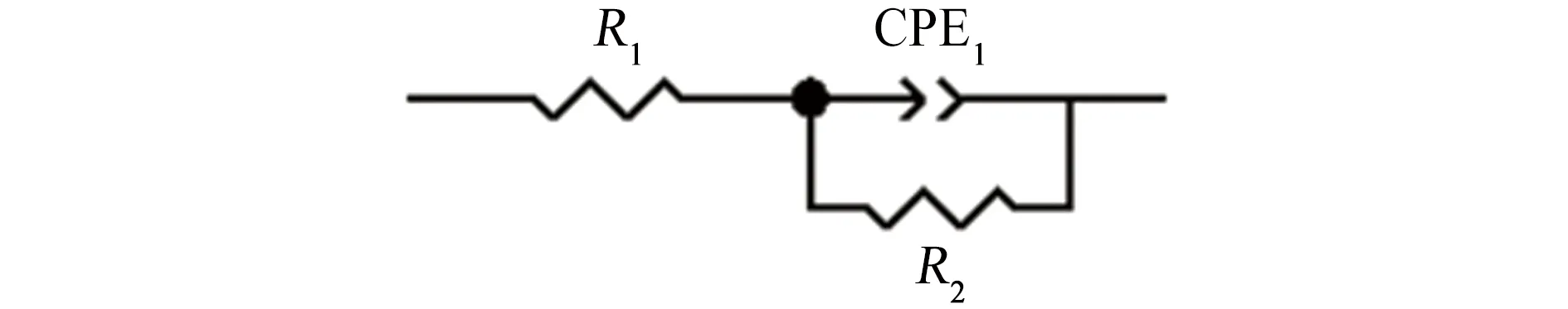

由图5可见:3种试样的Nyquist曲线均由单一的容抗弧组成。容抗弧与半圆弧有所偏离,这是因为电极和溶液在界面处产生了弥散效应。采用图6所示等效电路图进行拟合,其中R1为溶液电阻,R2为电荷转移电阻,CPE为常相位角元件,CPE-T越大表明界面电容越大,相同的电极面积下电容越大表明钝化膜越薄或钝化膜表面缺陷越多。CPE-P表示弥散程度,越接近1表示弥散效应越小,容抗弧越接近半圆。Bode图可知在高频处1号试样的阻抗大于3号试样的,且远大于2号试样的。相位角图中显示3种试样均只有一个相位角峰,表明电极表面电化学过程由一个时间常数控制[19]。

采用Zview软件对等效电路进行拟合,结果如表3所示。由表3可见:1号试样的电荷转移电阻最大,为4 691 Ω,而3号试样的电荷转移电阻为2 717 Ω,2号试样的电荷转移电阻仅为274.4 Ω,远小于3号试样的。通过CPE-T的数值也可以发现,1号试样的等效电容为73.95 μF,而2号试样和3号试样的表面等效电容分别为30 101 μF和6 279.7 μF。这表明渗氮处理后试样表面钝化膜的厚度略有降低,其中软氮化后试样表面钝化膜最薄,耐蚀性最差。

(a) Nyquist图 (b) |Z|-lgf图 (c) ψ-lgf图图5 3种试样在89%硫酸溶液的电化学阻抗谱Fig. 5 EIS of 3 samples in 89% H2SO4 solution

图6 等效拟合电路图Fig. 6 Equivalent fitting circuit diagram

表3 不同氮化处理的904L电化学阻抗谱拟合参数Tab. 3 Fitting results of EIS for 904L stainless steel with different nitriding treatments

3 结论

(1) 两种渗氮处理后的试样表面硬度均得到了较大的提高,其中等离子氮化后试样表层硬度高于软氮化试样的。渗氮层由化合物层和扩散层两部分组成。

(2) 渗氮处理后的试样在阳极极化的过程中发生了二次钝化,这可能与渗氮的疏松层有关。两种渗氮处理均使904L钢的耐蚀性下降,其中等离子渗氮试样的耐蚀性优于软氮化试样的,等离子渗氮可作为不明显降低材料耐蚀性而有效提高其强度的处理方法。渗氮处理后试样耐蚀性下降的主要原因是氮元素与铬元素形成化合物降低了基体的铬含量。

参考文献:

[1] 程宝,邹德宁,刘小花,等. 900 ℃时效条件下超级奥氏体不锈钢904L的析出相研究[J]. 材料导报,2014,28(22):92-95.

[2] 张艳,李倩,张媛. 904L不锈钢在5 g/L H2SO4溶液中的腐蚀行为[J]. 沈阳工业大学学报,2015,37(2):236-240.

[3] CARBONI C,PEYRE P,BÉRANGER G,et al. Influence of high power diode laser surface melting on the pitting corrosion resistance of type 316L stainless steel[J]. Journal of Materials Science,2002,37(17):3715-3723.

[4] 曾洪涛,向嵩,刘松林,等. 904L不锈钢在氢氟酸和浓硫酸混合液中的腐蚀行为[J]. 中国腐蚀与防护学报,2013,33(3):182-187.

[5] CASTELETTI L C,NETO A L,TOTTEN G E. Nitriding of stainless steels[J]. Metallography Microstructure & Analysis,2014,3(6):477-508.

[6] 韩立影,王亚男,苗露,等. 离子渗氮温度对不锈钢组织及性能的影响[J]. 金属热处理,2008(9):41-45.

[7] 林峰,梁东,邢海生,等. 奥氏体不锈钢耐蚀渗氮工艺的研究[J]. 热处理,2010,25(2):27-30.

[8] 郎宇平,康喜范. 超级高氮奥氏体不锈钢的耐腐蚀性能及氮的影响[J]. 钢铁研究学报,2001,13(1):30-35.

[9] 袁志钟,戴起勋,程晓农,等. 氮在奥氏体不锈钢中的作用[J]. 江苏大学学报(自然科学版),2002,23(3):72-75.

[10] YANG W J,ZHANG M,ZHAO Y H,et al. Enhancement of mechanical property and corrosion resistance of 316L stainless steels by low temperature arc plasma nitriding[J]. Surface & Coatings Technology,2016,298:64-72.

[11] LEPIENSKI C M,NASCIMENTO F C,FOERSTER C E,et al. Glow discharge nitriding in AISI 304 at different nitrogen-hydrogen atmospheres:structural,mechanical and tribological properties[J]. Materials Science & Engineering:A,2008,489(S1/2):201-206.

[12] 奚运涛,刘道新,韩栋,等. 离子渗氮AISI420马氏体不锈钢耐蚀行为研究[J]. 材料热处理学报,2007,28(5):109-114.

[13] CASTRO-COLIN M,DURRER W,LPEZ J A,et al. Surface modification by nitrogen plasma immersion ion implantation on austenitic AISI 304 stainless steel[J]. Journal of Iron & Steel Research International,2016,23(4):380-384.

[14] NAKASA K,YAMAMOTO A,WANG R,et al. Effect of plasma nitriding on the strength of fine protrusions formed by sputter etching of AISI type 420 stainless steel[J]. Surface & Coatings Technology,2015,272:298-308.

[15] WANG L. Surface modification of AISI 304 austenitic stainless steel by plasma nitriding[J]. Applied Surface Science,2003,211(1/4):308-314.

[16] PENGA D Q,KIMA T H,CHUNGA J H,et al. Development of nitride-layer of AISI 304 austenitic stainless steel during high-temperature ammonia gas-nitriding[J]. Applied Surface Science,2010,256(24):7522-7529.

[17] LI G J,PENG Q,LI C,et al. Effect of DC plasma nitriding temperature on microstructure and dry-sliding wear properties of 316L stainless steel[J]. Surface & Coatings Technology,2008,202(12):2749-2754.

[18] 曹楚南. 腐蚀电化学原理(第3版)[M]. 北京:化学工业出版社,2008.

[19] 曹楚南. 电化学阻抗谱导论[M]. 北京:科学出版社,2002.