不同缓蚀剂在油田配注水中的缓蚀行为

2018-06-12

(中石化石油工程建设有限公司 技术质量部,北京 100020)

注水采油技术是国内油田提高原油采收率的主要方法[1]。由于老油田的开采时间很长,注水水质不断恶化,具有碱度高、矿化度高、氯离子浓度高、溶解氧含量低等特点,而且硫酸盐还原菌(SRB)严重超标,导致油田井下管柱和输油管线的腐蚀现象越来越突出。注水水质恶化一直是困扰油气开采和输送的“顽症”之一,且造成的损失也触目惊心。以2003年对胜利油田的腐蚀调查为例,注水管道的平均腐蚀速率达到1.5 mm/a,在部分腐蚀严重的油区,管道更新周期最短的仅仅为3~4个月,胜利油田由于腐蚀造成的直接经济损失达上亿元[2]。尤其对于配注水而言,腐蚀产生的亚铁离子对配注液黏度影响非常大,矿场试验结果显示3.0 mg/L亚铁离子即可使井口配注液黏度下降50%以上[3]。因此,控制注水管道及污水管道的腐蚀对于维持配注水黏度至关重要。而添加高效缓蚀剂是一种工艺简单、成本低廉、适应性强的腐蚀控制方法[4]。为了降低高腐蚀性的胜利油田注水对输油管线的腐蚀影响,本工作评价了三种不同类型的有机缓蚀剂在油田注水中对碳钢的缓蚀作用,以期为油田注水缓蚀剂的现场应用提供一定的参考依据。

1 试验

1.1 试样及溶液

试验所使用的三种缓蚀剂均为市售缓蚀剂,其中1号缓蚀剂为硫脲类缓蚀剂,2号缓蚀剂为有机膦酸盐类缓蚀剂,3号缓蚀剂为季铵盐类缓蚀剂。

试验材料为A3碳钢,其名义成分(质量分数)为:C 0.42%~0.50%,Si 0.17%~0.37%,Mn 0.50%~0.80%,Cr≤0.25%,Ni≤0.30%,Cu≤0.25%,其余为Fe。试样保留1 cm2工作面,非工作面用氧树脂密封,工作面用金相砂纸逐级打磨抛光,清洗,用无水乙醇除油,再经去离子水冲洗干净后待用。

试验溶液来自胜利油田配注污水,其矿化度为11 009 mg/L,初始SRB含量为25 万个/mL,含油量为52 mg/L,悬浮物含量为28 mg/L。

1.2 试验方法

电化学测试采用经典的三电极体系,仪器为美国PARSTAT 2273型电化学工作站(AMETEK公司)。工作电极为碳钢试样,参比电极为饱和甘汞电极(SEC),辅助电极为铂电极。电化学阻抗谱测量频率为0.05 Hz~100 kHz,交流激励信号峰值为5 mV;极化曲线扫描速率为10 mV/s,扫描范围为-1.0~0.5 V。文中电位若无特指,均相对于SCE。试验结束后,分别采用式(1)和式(2)计算缓蚀率。

η1=(Rf-Rf,0)/Rf×100%

(1)

式中:Rf和Rf,0分别为试样在含与不含缓蚀剂溶液中的膜层电阻。

η2=(Jcorr,0-Jcorr)/Jcorr,0×100%

(2)

式中:Jcorr,0和Jcorr分别为试样在空白和含缓蚀剂溶液中浸泡7 d的腐蚀电流密度,μA·cm-2。

2 结果与讨论

2.1 有机膦酸盐缓蚀剂的性能

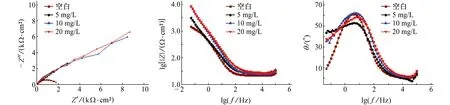

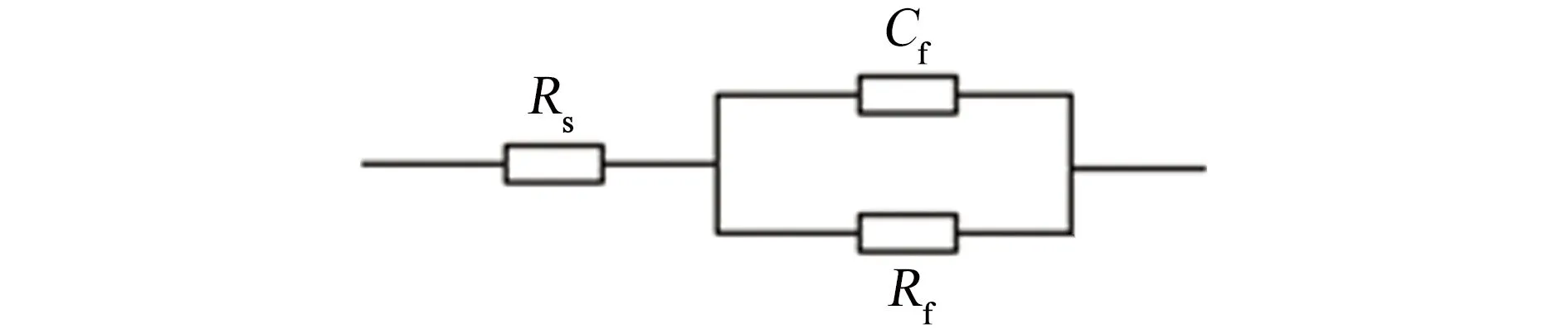

由图1可见:试样在含不同量1号缓蚀剂的试验溶液中的阻抗谱图均呈一压扁的半圆形,半圆在Z轴上的弦长对应于电极的极化电阻(Rp),Rp越大,缓蚀效果越好[5]。相比于空白试样(不加缓蚀剂),加入有1号缓蚀剂后,试样的极化电阻明显提高,缓蚀剂加入量为10 mg/L和20 mg/L时的极化电阻大小相当。缓蚀剂的缓蚀效果也可以用电极在低频点(f=0.05 Hz)的阻抗模值|Z|0.05来表征,阻抗模值|Z|0.05越大,缓蚀剂的缓蚀效果越好[6]。由图1还可见:|Z|0.05也随着缓蚀剂量增加而增大,缓蚀剂加入时为10 mg/L和20 mg/L时的|Z|0.05值大小相当。相位角只出现一个极大值,说明在此体系中腐蚀电化学反应只有一个时间常数。通常有机缓蚀剂吸附在金属表面时会形成一层保护膜,可认为此时的腐蚀体系由基底金属和缓蚀剂膜两部分组成。但在中性介质中,由于氧分子扩散的影响,阻抗谱会受到部分遮盖,有时在θ-lgf图上相位角只出现一个极大值。因此,此体系的阻抗谱数据可采用图2所示等效电路来近似拟合,其中,Rs为溶液电阻,Rf为膜层电阻,Cf为膜层电容。

(a) Nyquisr (b) lg|Z|-lgf (c) θ-lgf图1 试样在含不同量1号缓蚀剂试验溶液中的电化学阻抗谱Fig. 1 EIS of samples in the test solution containing different content of inhibitor 1

图2 图1的等效电路模型Fig. 2 Equivalent circuit model for Fig. 1

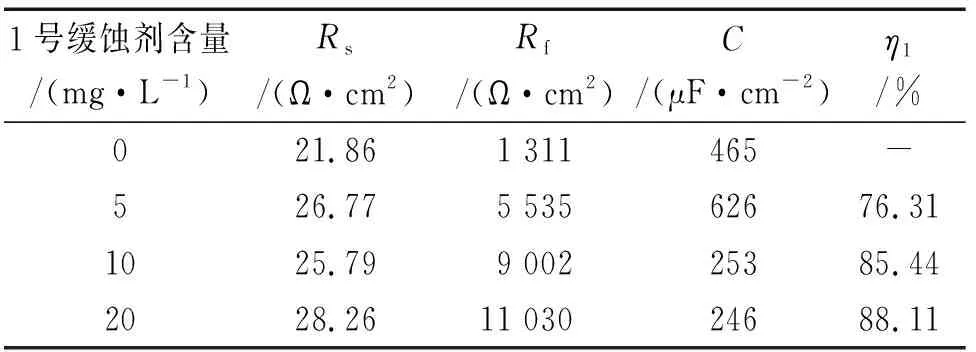

由表1可见:与未加缓蚀剂的溶液相比,加入不同量1号缓蚀剂后,溶液电阻Rs变化不大;试样在含缓蚀剂溶液中的膜层电阻Rf远大于未添加缓蚀剂溶液的,且随溶液中缓蚀剂量的增加而增大;总体上,含缓蚀剂溶液中的膜层电容Cf值小于未添加缓蚀剂溶液中的;随着溶液中1号缓蚀剂量的增加,缓蚀率增加,且在1号缓蚀剂质量分数为20 mg/L时,缓蚀率最大,超过88%。

表1 图1的拟合结果Tab. 1 Fitting results for Fig. 1

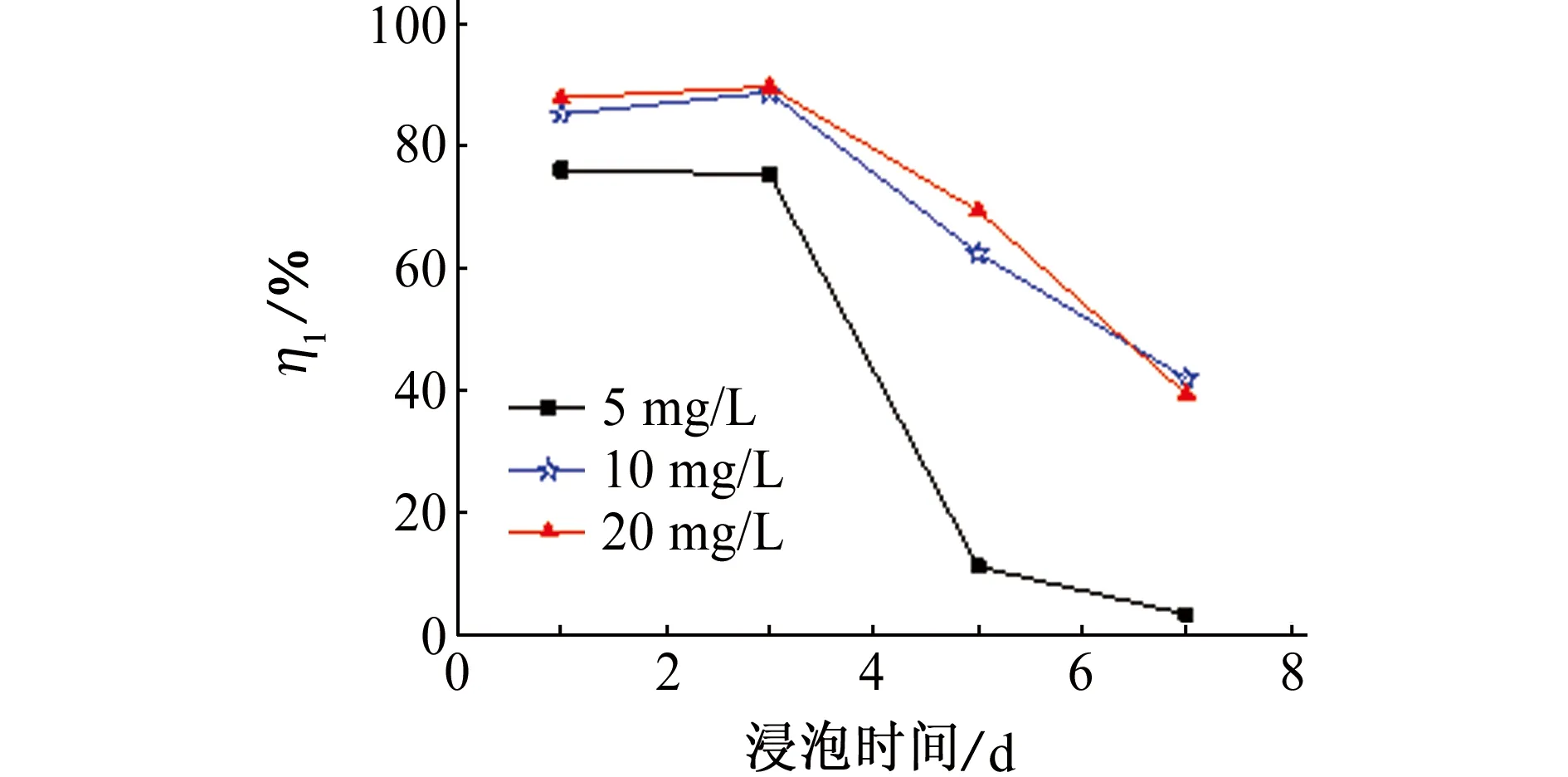

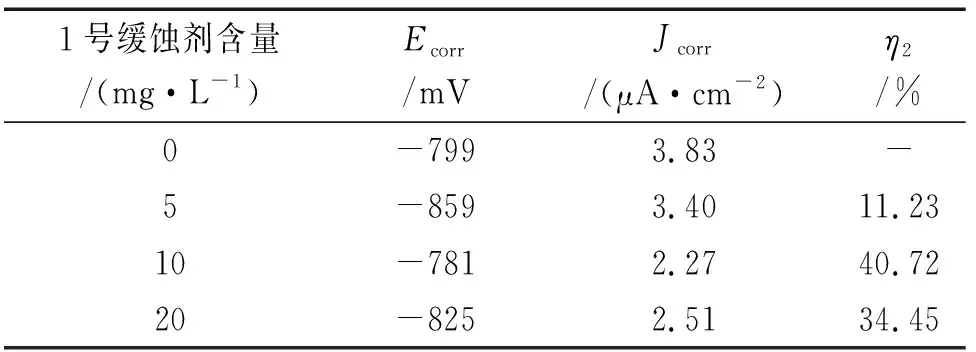

由图3可见:随着浸泡时间的延长,1号缓蚀剂的缓蚀率呈下降趋势,7 d后的缓蚀率已经大幅降低了,最高的也只有约40%。

图3 含不同量1号缓蚀剂溶液中,缓蚀率与浸泡时间的变化曲线Fig. 3 Inhibition rate vs. immersion time curves in the solution containing different content of inhibitor 1

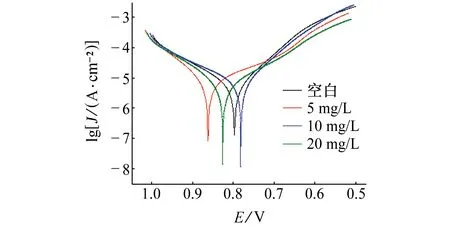

由图4和表2可见:浸泡7天后,1号缓蚀剂对试样在试验溶液中的缓蚀率已经不高了,最高只有约40%,与之前的研究结果一致。

图4 试样在含不同量1号缓蚀剂试验溶液中浸泡7 d后的极化曲线图Fig. 4 Polarization curves of samples after immersion in the test solution containing different content of inhibitor 1 for 7 d

1号缓蚀剂含量/(mg·L-1)Ecorr/mVJcorr/(μA·cm-2)η2/%0-7993.83-5-8593.4011.2310-7812.2740.7220-8252.5134.45

根据有机膦酸盐的缓蚀机理,通常认为其缓蚀率与其所具有的阻垢能力有关。有机膦酸盐类缓蚀剂是通过磷原子进行吸附,可以在高含Ca2+、CO32-和较高pH的溶液中抑制水垢的形成,同时在金属表面形成有机膦酸钙沉积膜,减缓了侵蚀性离子对金属基体的腐蚀[7-8]。油田配注水中不仅含有高浓度的钙离子,亚铁离子浓度也较高,形成的有机膦酸钙铁混合沉积膜更有助于缓蚀率的提高。然而,由于油田注水中含有大量的细菌、原生生物等微生物,它们在新陈代谢过程中有些以有机膦酸盐为营养源,造成有机膦酸盐分解,从而使得有机膦酸盐的缓蚀率随着浸泡时间的延长而逐渐降低。

2.2 硫脲和季铵盐缓蚀剂的性能

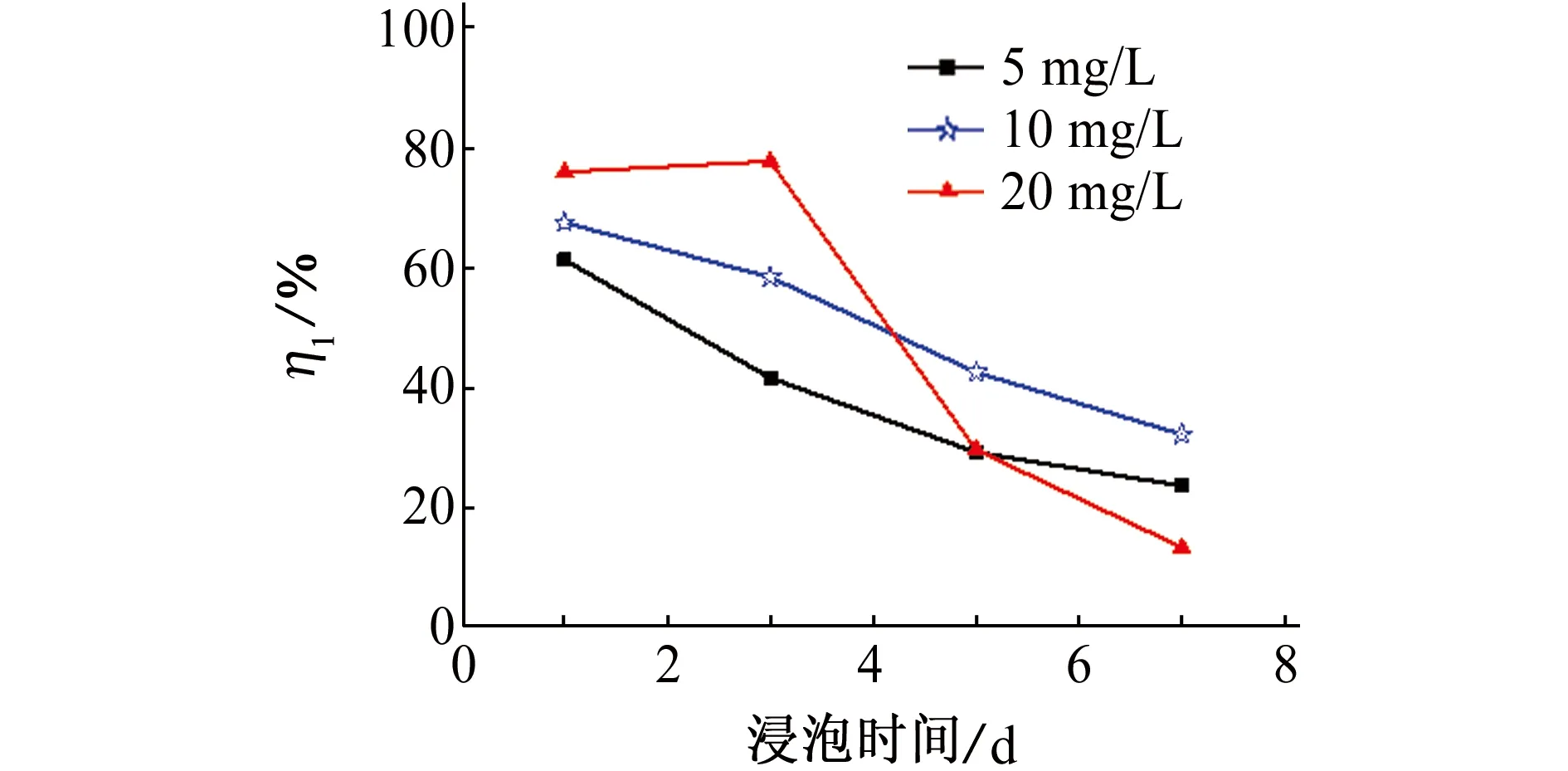

将不同浓度的硫脲类缓蚀剂加入到油田配注水溶液中,试样分别在其中浸泡不同时间后,采用电化学阻抗谱考察缓蚀剂加入量和浸泡时间对缓蚀率的影响,见图5。由图5可见:和有机膦酸盐缓蚀剂相比,在相同条件下,硫脲类缓蚀剂对试样的缓蚀率较低,且随着浸泡时间的延长,缓蚀率逐渐降低。

图5 含不同量2号缓蚀剂试验溶液中,缓蚀率与浸泡时间的变化曲线Fig. 5 Inhibition rate vs. immersion time curves in the test solution containing different content of inhibitor 2

硫脲的缓蚀机理是通过硫原子在金属表面吸附从而达到缓蚀的目的,主要作为酸性介质中钢铁的缓蚀剂,该类缓蚀剂在中性和弱碱性介质中也有少量的报导[9]。油田注水属于弱碱性环境,硫脲缓蚀剂在油田注水中对碳钢有一定的缓蚀作用。然而油田注水中含有大量的硫酸盐还原菌,它们以硫脲为营养源,造成了硫脲的分解,促进了硫酸盐还原菌的生长代谢,因此硫脲不适合在含硫酸盐还原菌的工况环境中使用[10]。

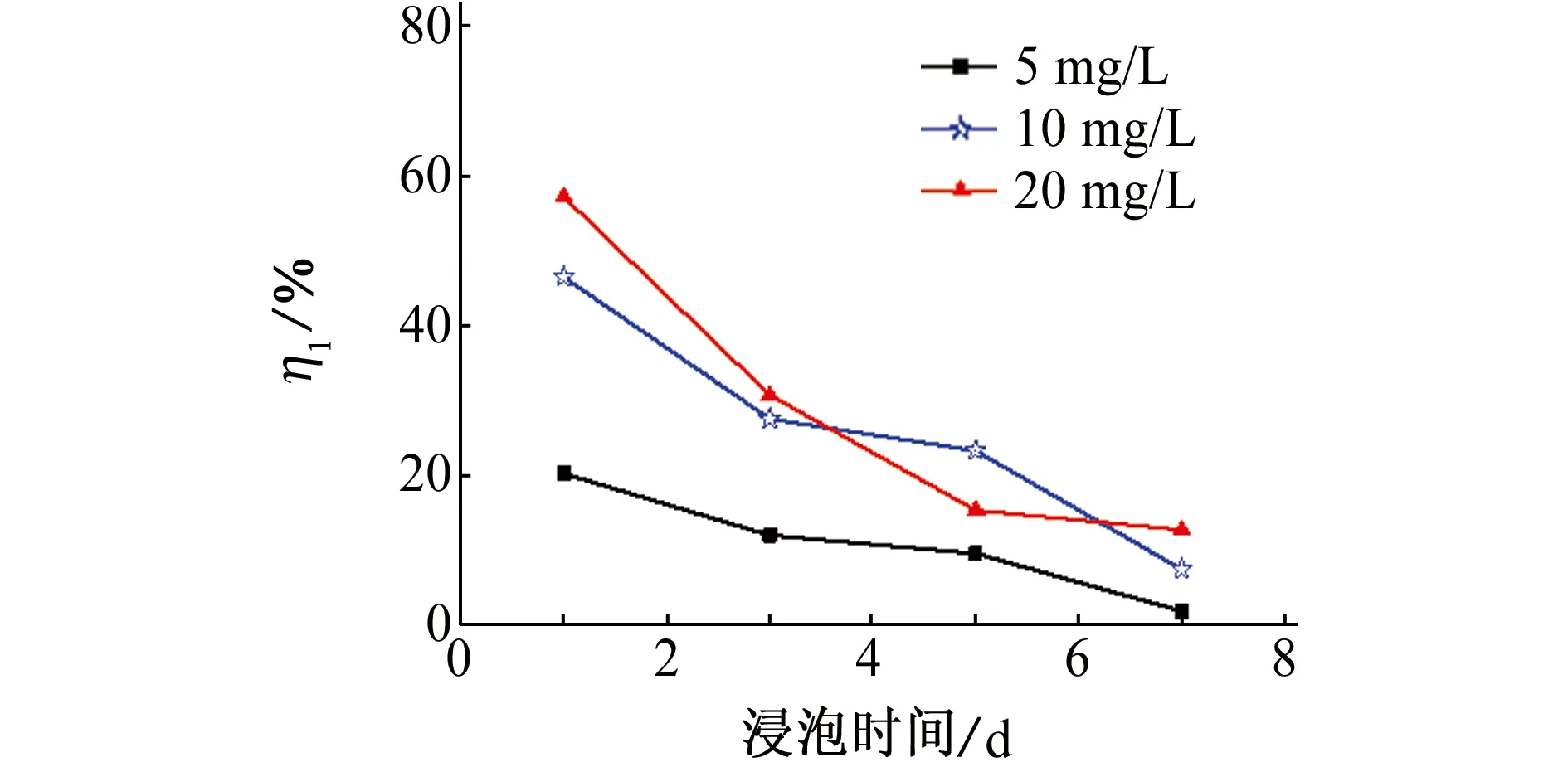

同样,将不同浓度的季铵盐类缓蚀剂加入到油田配注水溶液中,采用电化学阻抗谱考察缓蚀剂加入量和浸泡时间对试样电极缓蚀率的影响,见图6。由图6可见:在相同条件下季铵盐类缓蚀剂对试样的缓蚀率最低,且随着浸泡时间的延长,缓蚀率逐渐降低。季铵盐的缓蚀机理如下:季铵盐基团所带的正电荷会因静电引力作用而吸附在发生腐蚀的阴极区,非极性的疏水烷基长碳链基团也会伸展在溶液中,形成憎水性膜而阻碍侵蚀性离子与碳钢表面的接触,从而达到缓蚀效果[11]。由于季铵盐和金属基体之间主要是靠静电引力结合起来的,作用力较弱,因此季铵盐的缓蚀效果不是很好。季铵盐主要的用途是杀菌,是我国各大油田使用最多、应用最广的一类杀菌剂,作为缓蚀剂使用一般要求用量大。

图6 含不同量3号缓蚀剂试验溶液中,缓蚀率与浸泡时间的变化曲线Fig. 6 Inhibition rate vs. immersion time curves in the test solution containing different content of inhibitor 3

3 结论

在油田配注水溶液中,有机膦酸盐、硫脲、季铵盐三种缓蚀剂对碳钢的缓蚀效果依次减小,而且随着浸泡时间的延长,这三种缓蚀剂的缓蚀效果都会大幅降低,这可能与油田配注水中复杂成分有关,特别是细菌等微生物的新陈代谢活动将导致有机缓蚀剂的降解。因此,要解决油田配注水中管道的腐蚀问题,研究高效和长效的缓蚀剂仍然是油田腐蚀控制的一个重要方向。

参考文献:

[1] 刘新,张晓刚,陈弘,等. 水平井注水采油技术研究综述[J]. 石油天然气学报(江汉石油学院学报),2005,27(5):802-804.

[2] 于良民,赵海洲,刘璐. 油田注水管道的腐蚀现状及防护措施[J]. 中国涂料,2006,21(1):48-50.

[3] 王作华,王芬芬, 宗华. 铁离子对配制聚合物溶液粘度的影响及其去除研究[J]. 工业用水与废水,2017,48(1):18-22.

[4] 黄光团,甄库, 陆柱. 新型咪唑啉衍生物油田注水缓蚀剂的研究[J]. 腐蚀与防护,2004,25(2):50-52.

[5] 曹楚南,张鉴清. 电化学阻抗谱导论[M]. 北京:科学技术出版社,2002:68.

[6] WALTER G W. A review of impedance plot methods used for corrosion performance analysis of painted metals[J]. Cheminform,1986,26(9):681-703.

[7] QUAN Z L,CHEN S H,LI S L. Protection of copper corrosion by modification of self-assembled films of schiff bases with alkanethiol[J]. Corrosion Science,2001,43(6):1071-1080.

[8] 鲍其鼐. 有机膦酸类阻垢缓蚀剂述评[J]. 精细化工,1998,15:40-44.

[9] 李广超,路长青,杨文忠,等. 硫脲及其衍生物的缓蚀行为研究进展[J]. 腐蚀科学与防护技术,2001,13(3):169-172.

[10] 吴亚楠,张帆,刘宏伟,等. 月桂酸和硫脲在饱和CO2和SRB共存污水中缓蚀行为的研究[J]. 腐蚀科学与防护技术,2015,27(3):219-225.

[11] 张世超,吴志龙,陈锦萍. PS-12缓蚀杀菌剂的缓蚀性能及机理研究[J]. 工业水处理,2001,21(4):16-18.