0Cr18Ni9奥氏体不锈钢管破裂的原因

2018-06-12

(四川建筑职业技术学院,德阳 618000)

某公司输气管项目使用奥氏体不锈钢管,牌号为0Cr18Ni9,型号为DN350,壁厚为5 mm,钢管采用焊接方式连接,焊接工艺为手工电弧焊工艺。该奥氏体不锈钢管内输送介质为含硫化氢等腐蚀介质的富氨液,管内介质压力0.5 MPa,温度35~45 ℃,运行半年后停产半年,复产时即在钢管焊接接头附近发现横向裂纹。为确定裂纹的形成原因,本工作在该奥氏体不锈钢管裂纹附近切取1件试样,对其裂纹形成原因进行了分析。

1 理化检验

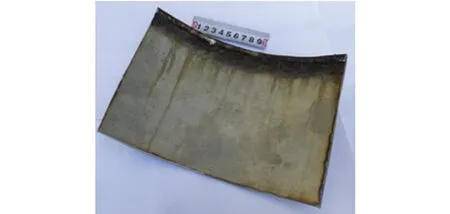

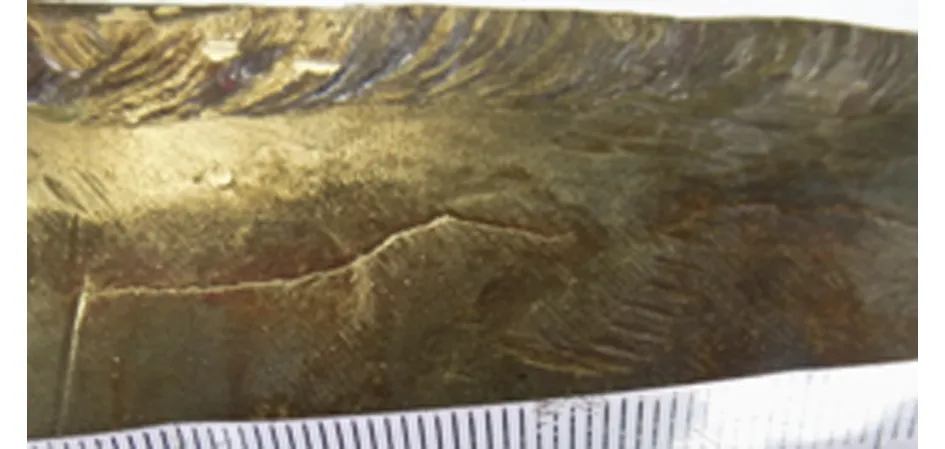

开裂奥氏体不锈钢管形貌貌见图1~2。由图1~2可见:焊接热影响区宽度达20 mm,裂纹均产生在焊接热影响区内。

1.1 低倍检验

(a) 外表面

(b) 内表面图1 开裂奥氏体不锈钢管的形貌Fig. 1 Cracking morphology of austenitic stainless steel pipe line: (a) outside surface; (b) inside surface

图2 开裂奥氏体不锈钢管的裂纹放大图Fig. 2 Cracking morphology for enlarged view of austenitic stainless steel pipe line

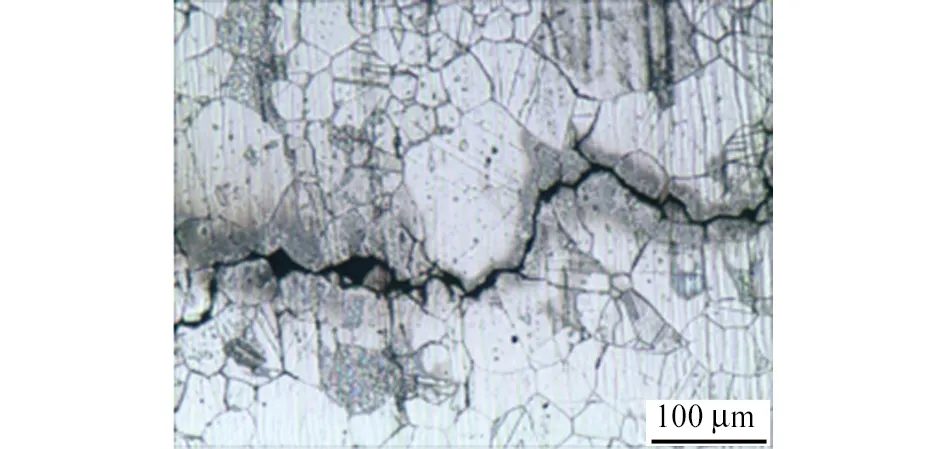

在奥氏体不锈钢管裂纹附近切取1件纵截面低倍试样,观察钢管的裂纹扩展深度情况及钢管的低倍组织。试样采用50%(体积分数,下同)盐酸水溶液侵蚀后,其纵低倍组织形貌见图3。由图3可见:裂纹是从内表面向外表面逐渐扩展的,除热影响区附近的裂纹外,未见其他不允许的冶金缺陷。

图3 奥氏体不锈钢管的纵低倍组织形貌Fig. 3 Longitudinal macro-structure of austenitic stainless steel pipeline

由图4可见:钢管主裂纹基本呈横向,枝裂纹沿主裂纹两侧,呈网状裂纹扩展。

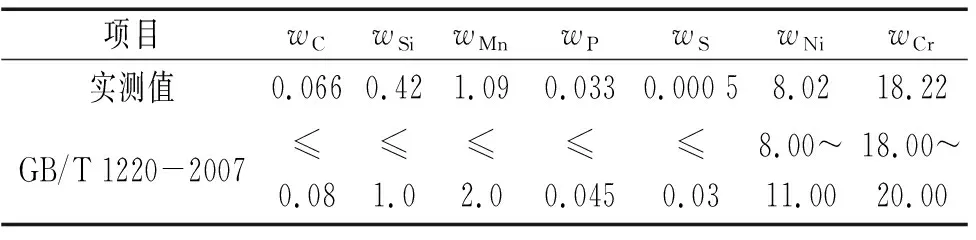

1.2 化学成分

奥氏体不锈钢管的化学成分分析结果见表1。

图4 奥氏体不锈钢管内表面的裂纹形貌Fig. 4 Crack morphology in inside surface of austenitic stainless steel pipeline

项目wCwSiwMnwPwSwNiwCr实测值0.0660.421.090.0330.000 58.0218.22GB/T 1220-2007≤0.08≤1.0≤2.0≤0.045≤0.038.00~11.0018.00~20.00

由表1可见,各元素含量均符合GB/T 1220-2007标准的要求。

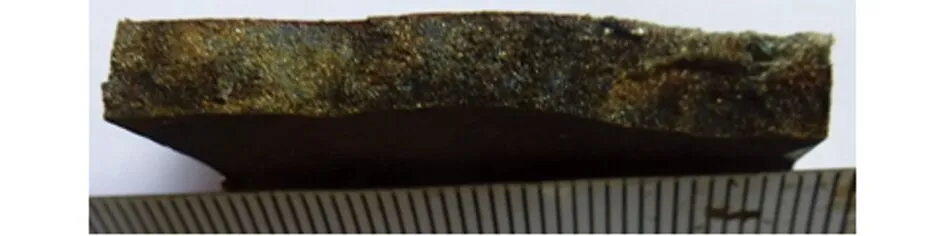

1.3 宏观断口形貌

将裂纹掰开后,裂纹断口宏观形貌见图5。由图5可见:断面上有一层黑灰色的腐蚀产物,但依稀可见断口是呈结晶状的脆性断口。

图5 宏观断口形貌Fig. 5 Macro morphology of the fracture

1.4 金相检验

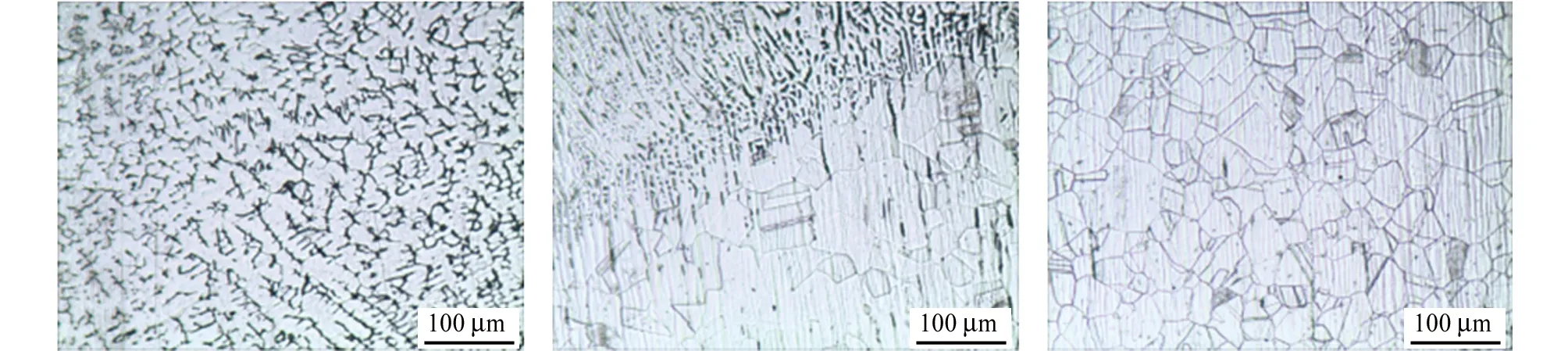

在低倍试样裂纹处切取高倍试样,磨制其纵向面,在光学金相显微镜下观察,裂纹微观形貌见图6。裂纹呈网状裂纹,经王水溶液腐蚀后在光学金相显微镜下观察,裂纹为沿晶裂纹,见图7。钢管焊缝处显微组织为奥氏体+δ铁素体,熔合线处显微组织为奥氏体,钢管基体显微组织为奥氏体,见图8。钢管基体晶粒度为4.5级,热影响区晶粒度也为4.5级。

图6 裂纹的微观形态Fig. 6 Crack′s microstructure

1.5 扫描电镜分析结果

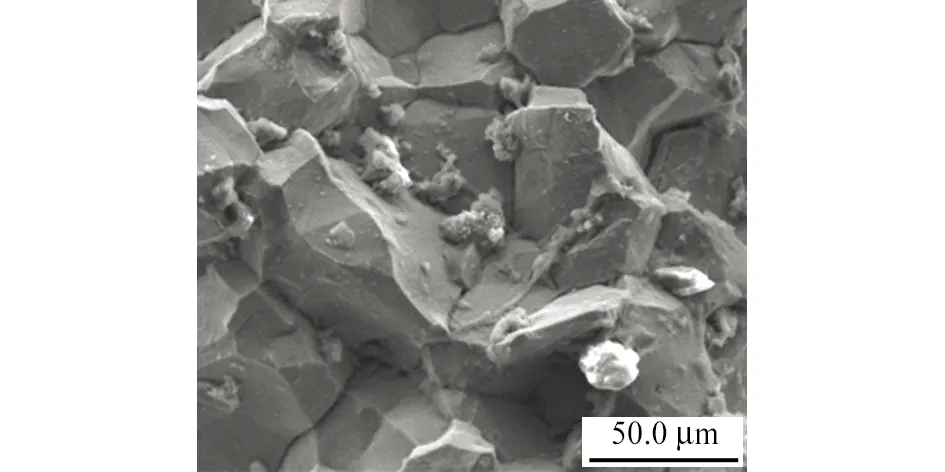

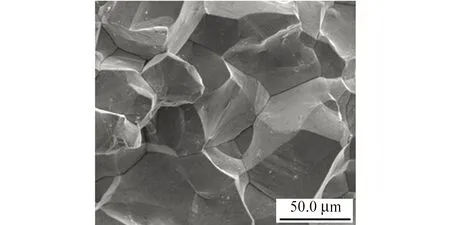

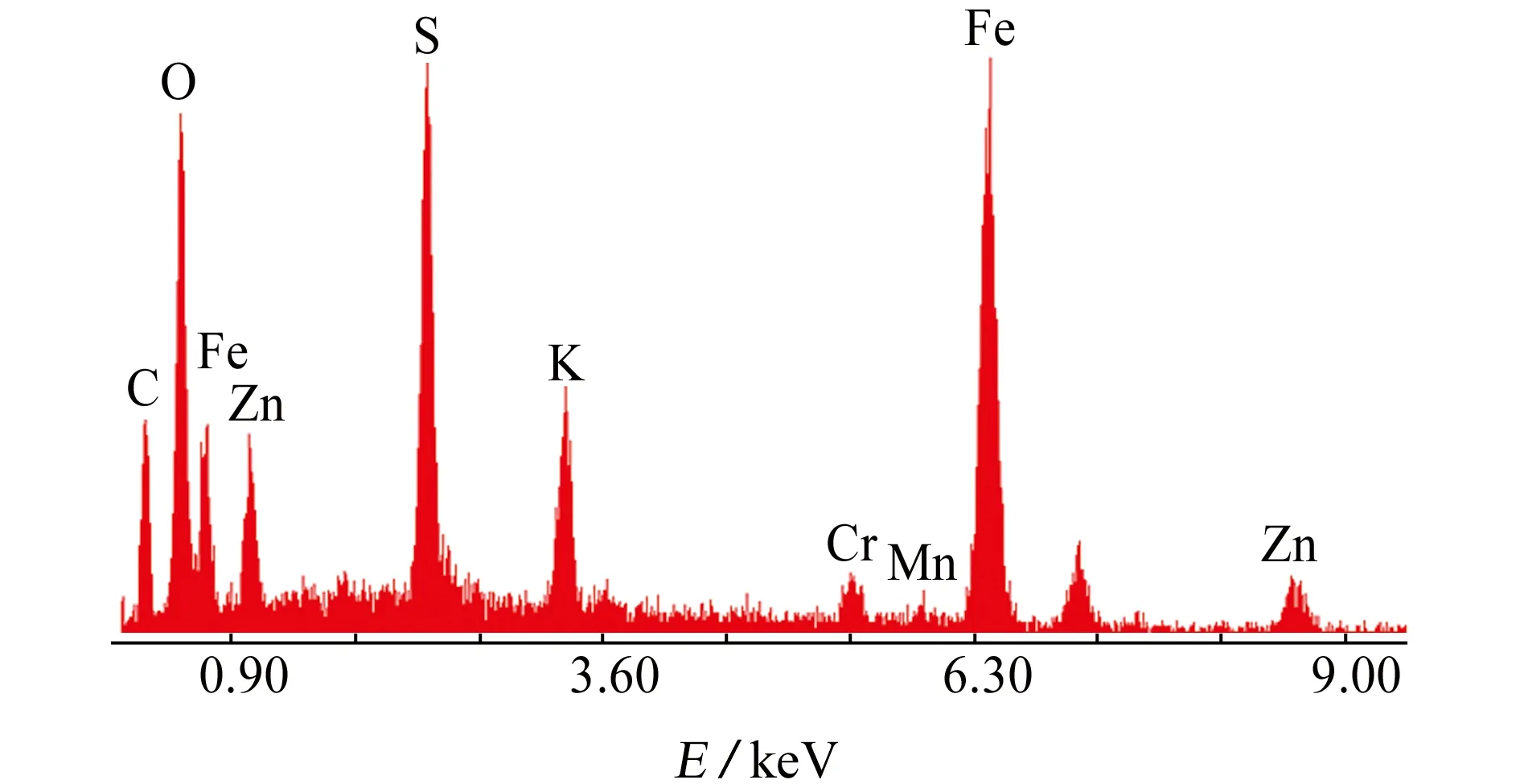

将奥氏体不锈钢管裂纹掰开后,采用扫描电镜观察断口表面清洗前后的形貌,裂纹断口表面形貌,见图9。由图9可见:整个断面均为冰糖状沿晶断口。腐蚀产物微区成分能谱见图10,以S、Fe、O等元素为主。

图7 裂纹与组织Fig. 7 Crack and micro-structure

2 分析与讨论

该奥氏体不锈钢管在焊接热影响区内产生裂纹,并且焊接热影响区较宽。通常情况下,若焊接过程中产生裂纹,多为焊接结晶时产生的焊接热裂纹,或焊后一段时间产生的焊接冷裂纹[1-5]。而奥氏体不锈钢管开工使用半年后未见裂纹,停工半年后复工时立即发现裂纹,这表明裂纹并非焊接裂纹。

(a) 焊缝 (b) 热影响区 (c) 钢管基体图8 钢管焊缝,熔合线和基体组织Fig. 8 Microstructure of pipeline in weld (a), HAZ (b) and matrix (c)

(a) 清洗前

(b) 清洗后图9 裂纹断口清洗前后的表面形貌Fig. 9 Surface morphology of fracture before (a) and after (b) cleanning

图10 腐蚀产物微区成分能谱Fig. 10 EDS pattern of corrosion products

由裂纹宏观形貌可见,裂纹有主干,有分支,主干裂纹为横向裂纹,裂纹产生在焊接热影响区附近,此处在焊接接头收缩应力下,必然存在轴向的焊接拉伸残余应力;从裂纹断口宏观和微观形貌来看,裂纹断口面上存在腐蚀产物。这表明,该奥氏体不锈钢管既受轴向拉伸残余焊接应力,又受腐蚀作用,因此该奥氏体不锈钢管裂纹为应力腐蚀裂纹[1-2,6]。

由裂纹断面腐蚀产物成分可见,腐蚀产物主要含S、Fe、O等元素;从裂纹断面微观形貌可见,裂纹断口为冰糖状的沿晶断口。这表明,该奥氏体不锈钢管应力腐蚀破裂可能为硫化物应力腐蚀破裂[7]或者连多硫酸应力腐蚀破裂,不是含Cl-的应力腐蚀破裂。而奥氏体组织对硫化物应力腐蚀破裂最不敏感[8-9],该钢管组织全为奥氏体,对硫化物应力腐蚀最不敏感,产生硫化物应力腐蚀破裂的可能性最小,因此,该0Cr18Ni9奥氏体不锈钢管破裂应为连多硫酸应力腐蚀破裂。

产生连多硫酸应力腐蚀破裂需要介质因素、材料因素和应力因素综合作用,缺一不可[1,10-12]。

(1) 介质因素 即钢管内壁存在连多硫酸或连多硫酸盐[H2SxO6(x=2~5)],连多硫酸一般是由空气中的O2、水和金属硫化物发生反应而生成的。反应过程见式(1)~(5):

(1)

(2)

H2SO3+O2H2SO4

(3)

(4)

(5)

式中:m、n为不定系数,x=2~5[6,11]。

从该奥氏体不锈钢管破裂的情况来看,钢管内介质含硫化氢,在使用过程中硫化氢和管壁的Fe发生反应生成FeS,钢管在停工半年期间,钢管必通风,空气中的O2和水进入管内,必然和管壁内的FeS发生反应生成连多硫酸。因此,该奥氏体不锈钢管破裂具备了连多硫酸应力腐蚀破裂的介质因素。

(2) 材料因素 据有关资料介绍,常规碳含量的奥氏体不锈钢在敏化温度(430~815 ℃)区间停留,会对应力腐蚀破裂敏感。该破裂钢管材质为常规碳钢,裂纹位置位于焊缝热影响区内,热影响区必然经过敏化温度区间的短暂停留,即具备了连多硫酸应力腐蚀破裂的材料因素。

(3) 应力因素 钢管壁厚5 mm,但焊接热影响区宽度则高达近20 mm,尽管裂纹不是焊接裂纹,但是,焊接热影响区较宽,焊接后由于焊接接头的收缩,热影响区部位必然存在较大的残余轴拉伸应力作用。因此,该0Cr18Ni9奥氏体不锈钢管具备了连多硫酸应力腐蚀破裂的应力因素。

综上所述,该0Cr18Ni9奥氏体不锈钢管同时具备了连多硫酸应力腐蚀破裂的介质因素、材质因素和应力因素,这就进一步证实,该0Cr18Ni9奥氏体不锈钢管破裂为连多硫酸应力腐蚀破裂。

因该0Cr18Ni9奥氏体不锈钢管需焊接,应力因素不可避免,但降低焊接电流,加快焊接速率,减小焊接热影响区的范围,即可降低钢管焊接后的残余焊接应力,从而可降低钢管连多硫酸应力腐蚀的可能性。另一方面从介质因素改进,该奥氏体钢管在使用过程中,不可避免会在内壁产生FeS,在停工时,应用氩气吹扫管内的空气和水分,并立即密封钢管的两端口,避免管内存在空气和水分,即可避免连多硫酸的产生,因此可避免连多硫酸应力腐蚀破裂。事故责任方根据本工作提供的预防措施,钢管停工时,用氩气吹扫管内的空气和水分,并立即密封钢管的两端口,未再出现裂纹事故。

3 结论

(1) 该0Cr18Ni9奥氏体不锈钢管裂纹为连多硫酸应力腐蚀裂纹。

(2) 向该0Cr18Ni9奥氏体不锈钢管内吹扫氩气,密封两端口,可避免连多硫酸应力腐蚀破裂。焊接时降低焊接电流,加快焊接速率,减小焊接热影响区的范围,也可降低连多硫酸应力腐蚀破裂的可能性。

参考文献:

[1] 林志江. 奥氏体不锈钢连多硫酸应力腐蚀与预防[J]. 新疆化工,1994(1):46-48.

[2] 张铁峰. 奥氏体钢炉管的应力腐蚀开裂及防护措施探讨[J]. 石油化工设备技术,2002,23(6):21-25.

[3] GB/T 1220-2007 不锈钢棒[S].

[4] GB/T 6394-2002 金属平均晶粒度测定方法[S].

[5] 方建辉. 船舶焊接常见裂纹分析及控制[J]. 船舶工程,2015,37(S1):186-190.

[6] 刘双元. 不锈钢设备的连多硫酸应力腐蚀开裂与预防[J]. 石油化工腐蚀与防护,2003,20(4):32-34.

[7] 张凤春,李春福,傅爱红,等. 硫化物应力腐蚀开裂的理论研究进展[J]. 材料导报,2012,20(11):345-348.

[8] 晁君瑞,宦建波,王维宗,等. 几种钢材的硫化物应力腐蚀性能研究[J]. 石油化工腐蚀与防护,2012,29(2):16-18.

[9] 叶兴远,吴塞红,宋祥伟,等. 管线钢的硫化物应力腐蚀开裂研究[J]. 煤气与热力,2013,33(2):33-36.

[10] 邹德敬,赵守辉. 不锈钢设备的连多硫酸应力腐蚀开裂机理与防护[J]. 辽宁化工,2009,38(1):43-45.

[11] 董月香. 奥氏体不锈钢装置连多硫酸应力腐蚀与防护[J]. 石油与化工设备,2013,13(10):57-60.

[12] 侯伟,段玫. 含硫环境波纹管的连多硫酸应力腐蚀开裂研究综述[C]//第十一届全国膨胀节学术会议膨胀节设计、制造和应用技术论文选集.[出版地不详]:[出版者不详],2010:139-142.