2A14铝合金液压壳体开裂的原因

2018-06-12,,

,,

(中航工业庆安集团有限公司,西安 710077)

航空液压壳体作为液压设备中的关键零件对产品的总体功能起着至关重要的作用。液压壳体应用于飞机作动系统中,是液压传动的核心部分,属于整个作动系统的关键零件。2A14铝合金属铝-铜-镁-硅系合金可热处理强化,经固溶热处理加人工时效后的强度高于2A50铝合金的,同时具有中等塑性[1],广泛应用于航空、航天及船舶等工业领域。但该合金耐蚀性不强,有晶间腐蚀、应力腐蚀倾向,所以应避免采用薄截面零件。近1 a来,2A14铝合金液压壳体在使用过程中多次发生应力腐蚀开裂(SCC)失效,开裂后造成液压壳体漏油,严重危害飞行安全。应力腐蚀开裂往往没有明显的征兆,断口为脆性断裂,无明显的塑性变形,发生应力腐蚀开裂时并不会发生明显的均匀腐蚀,甚至腐蚀产物极少,肉眼无法观察到。在低于设计应力、没有任何明显宏观变形和不出现任何腐蚀征兆的情况下,很多构件会因SCC迅速断裂,因此SCC是一种非常危险的破坏形式[2]。

该型液压壳体共在6架飞机上使用,其中2架飞机服役地点为我国沿海地区,其余4架飞机在我国内陆地区服役。在我国沿海地区服役的2架飞机上的液压壳体分别在飞机飞行258 h和315 h后,发现壳体堵头安装处表面发生开裂。同时,复查4架在内陆地区服役的飞机上的液压壳体,未发现开裂现象。液压壳体材料为2A14铝合金,本工作通过对液压壳体表面裂纹特征进行观察、化学成分分析、断口宏微观形貌观察以及材料的金相组织检验,确定了液压壳体的开裂性质,并对造成应力腐蚀开裂的原因进行了综合分析,提出了预防及改进措施。

1 理化检验

1.1 外观检查

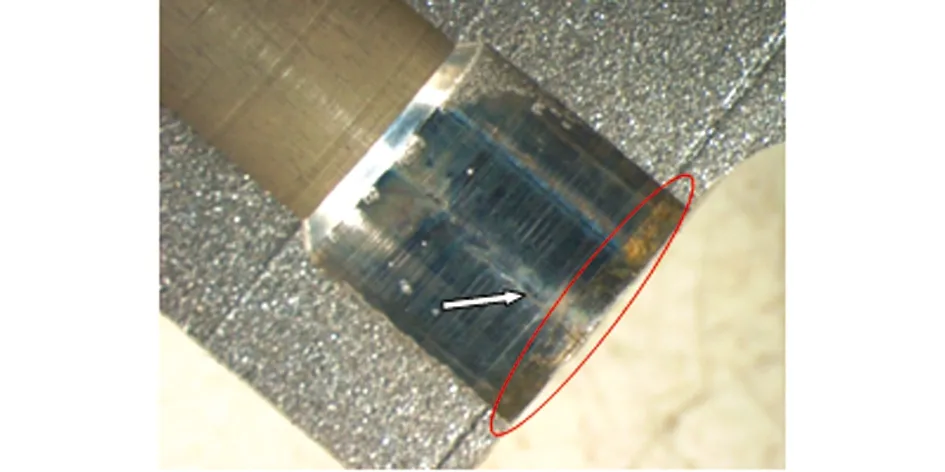

对液压壳体进行外观检查,裂纹宏观形貌见图1。由图1可见:裂纹位于壳体孔壁处,长约11 mm;裂纹横穿整个孔壁(壁厚2.3 mm),检查发现孔内的堵头陷入孔中约0.58 mm。堵头表面及孔壁边沿呈黄色和黄褐色。

图1 液压壳体裂纹形貌Fig. 1 Cracking appearance of hydraulic shell

1.2 断口宏观观察

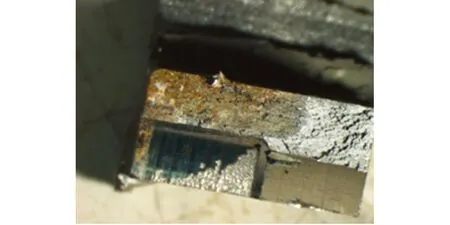

在裂纹部位取样,沿孔直径方向剖开,取下孔内堵头,孔内壁形貌见图2。图2中箭头所指为裂纹位置;观察发现内孔壁边沿部位存在少量黄色腐蚀产物,见图2中椭圆所框区域。打开试样裂纹部位,对其断口进行宏观观察。由图3可见:断口左侧覆盖黄褐色腐蚀产物区为裂纹断口,右侧银灰色区为人工打开断口。

图2 液压壳体孔内壁形貌Fig. 2 Morphology of hole inwall of the hydraulic shell

图3 液压壳体断口宏观形貌Fig. 3 Macro-morphology of fracture of the hydraulic shell

1.3 断口微观观察

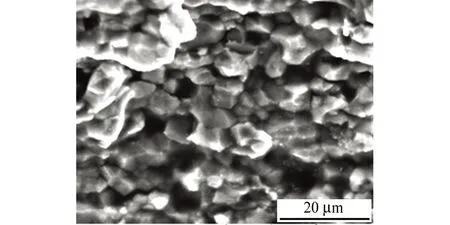

采用扫描电镜对断口进行微观观察,断裂起源于孔壁顶部,沿孔壁轴线方向向下扩展,源区附近未发现明显的塑性变形,源区未发现气孔、夹杂等冶金缺陷及其他异常。由图4可见:整个裂纹断口微观特征为沿晶分离形貌,断口可见较厚的覆盖物,呈“泥纹花样”特征,为典型的腐蚀产物形貌。

(a) 断口沿晶断裂特征

(b) 腐蚀产物形貌图4 液压壳体断口SEM形貌Fig. 4 SEM morphology of fracture of the hydraulic shell: (a) intergranular crack characteristic of fracture; (b) appearance of corrosion products

1.4 化学成分分析

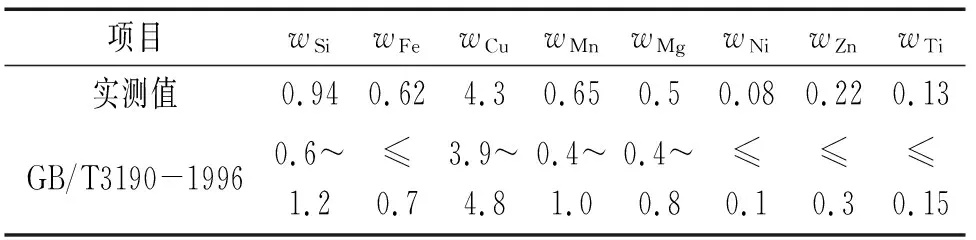

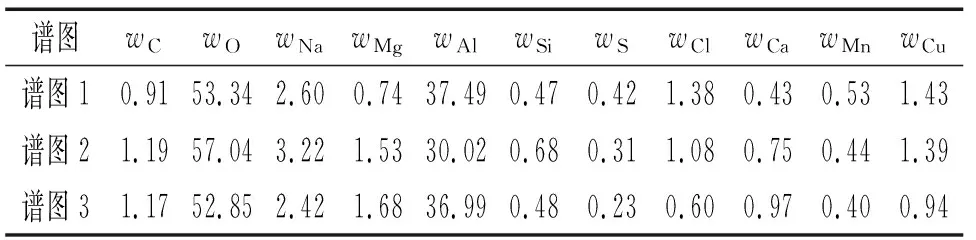

在开裂的液压壳体上取样,采用日本岛津公司ICP-9000型等离子发射光谱仪,对其进行化学成分分析,结果见表1。此外,采用牛津公司OXFORD X-MAX20型能谱仪对裂纹断口表面及堵头表面的腐蚀产物进行成分分析,结果见表2。

由表1可见:液压壳体所用材料的化学成分符合GB/T 3190-1996标准要求。由表2可见:腐蚀产物中O元素含量较高,并含有腐蚀性元素Cl、S等。

表1 液压壳体的化学成分Tab. 1 Chemical composition of hydraulic shell %

表2 裂纹断口及堵头表面的腐蚀产物成分分析结果Tab. 2 Composition analysis result of corrosion products on the fracture and plug surface %

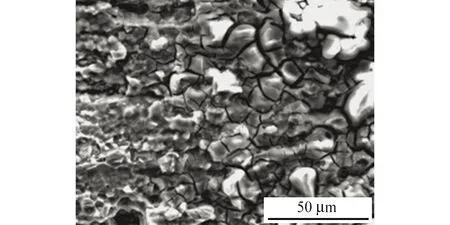

1.5 显微组织检查

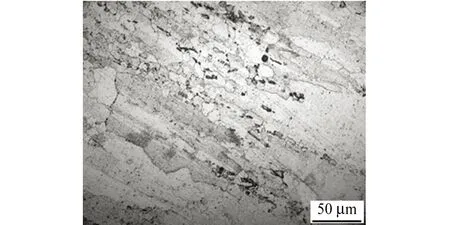

在开裂的液压壳体上取样,切取显微组织试样,经过粗磨-细磨-机械抛光,然后采用混合酸溶液腐蚀,在光学显微镜下进行显微组织观察,结果如图5所示。图5中未发现三角晶界、晶界复熔加粗及共晶复熔球等过烧组织。

图5 液压壳体基体显微组织Fig. 5 Microstructure of matrix of the hydraulic shell

2 分析与讨论

由试验结果可知液压壳体裂纹处孔边沿及堵头表面均存在腐蚀产物,断口表面可见呈“泥纹花样”特征的腐蚀产物,断口微观形貌沿晶特征十分明显,在堵头压入液压壳体时裂纹处孔壁存在残余拉应力。这表明,液压壳体裂纹开裂性质应该为应力腐蚀开裂。

应力腐蚀开裂是材料在应力及腐蚀介质共同作用下发生的一种局部性的、迅速的破坏方式[3]。金属构件发生应力腐蚀需具备三个条件[4]:存在拉伸应力;存在特定的腐蚀介质环境;材料具有应力腐蚀敏感性。液压壳体裂纹处孔内装堵头,靠堵头压入使孔产生弹性变形来达到密封效果,这样孔壁处必然会存在残余拉应力。每一种材料在特定腐蚀介质中都存在一个临界应力场强度因子KISCC,当材料承受的残余拉应力大于KISCC时材料才有可能发生应力腐蚀开裂[5]。液压壳体开裂处孔壁厚不均匀,堵头使用标准规定当壳体的孔壁厚不均匀时,壳体最薄壁厚T与堵头直径d的比值(T/d)应该约等于1.1。然而液压壳体裂纹处孔壁最薄为2.3 mm,堵头直径为6 mm,T/d值为0.38,不符合堵头使用标准的要求。当壳体的壁厚不均匀时,内应力也会发生变化,当堵头压入此类孔时,会在壁厚较薄的区域发生应力集中,使薄壁处的应力高于厚壁处的,这样使薄壁处的拉应力可能大于材料的KISCC值,为应力腐蚀开裂提供了第一个条件。

经过对液压壳体的工作环境进行调查了解,装配该液压壳体的飞机在我国沿海地区服役,沿海地区的海洋大气环境,是各种大气环境中较典型、腐蚀程度较为严重的一种,其环境基本特征是年平均相对湿度高、大气腐蚀性强[6],大气中常含有大量的氯离子[7]。此外,由于我国工业的发展,大气污染严重,沿海地区大气环境中也常含有SO2、H2S等腐蚀性气氛[8]。这为液压壳体的应力腐蚀开裂提供了腐蚀介质环境。液压壳体断口腐蚀产物成分分析结果表明,腐蚀产物中含有Cl、S元素,是铝合金应力腐蚀敏感介质,因此为应力腐蚀开裂提供了第二个条件。

最后,2A14铝合金材料本身耐蚀性不强,有晶间腐蚀、应力腐蚀倾向,应避免用作薄截面零件,液压壳体开裂处孔壁仅为2.3 mm。2A14铝合金具有应力腐蚀敏感性,满足了发生应力腐蚀开裂的第三个条件。

综上所述,液压壳体的开裂性质为应力腐蚀开裂。液压壳体开裂处孔壁设计不符合堵头安装标准,导致堵头压入后,孔壁较薄处发生应力集中,使薄壁处材料内部拉应力较大,超过材料的KISCC值,从而在氯离子和硫离子的共同作用下发生应力腐蚀开裂。

3 结论

(1) 2A14液压壳体的开裂性质属于应力腐蚀开裂。

(2) 液压壳体开裂处孔壁设计不符合堵头安装标准,导致堵头压入后,孔壁较薄处发生应力集中,使薄壁处材料内部拉应力较大可能超过材料的KISCC值,从而在氯离子和硫离子的共同作用下发生应力腐蚀开裂。

4 改进措施

为防止液压壳体再次发生应力腐蚀开裂,可采取以下两种改进方案:

(1) 改进液压壳体的设计,使其孔最薄壁厚T与堵头直径d的比值T/d约为1.1,从而使孔壁最薄处的拉应力值小于材料的KISCC值。

(2) 针对液压壳体的工作环境为海洋性大气环境,应对液压壳体表面采取行之有效的保护处理。

参考文献:

[1] 中国航空材料手册编委会. 中国航空材料手册第3卷铝合金镁合金[M]. 北京:中国标准出版社,2002.

[2] 刘德林,陶春虎,关文秀,等. 1Cr17Ni2不锈钢锁紧螺母失效分析[J]. 测控技术,2013,32:373-377.

[3] 张敏,晁利宁,李继红,等. 某焦炉煤气风机叶轮断裂失效分析[J]. 材料热处理技术,2011,40(12):190-193.

[4] 刘德林,李春光,陶春虎,等. 铍青铜弹簧片应力腐蚀开裂分析[J]. 腐蚀与防护,2012,33(5):452-455.

[5] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2004.

[6] 穆山,李军念,王玲,等. 海洋大气环境金属防护涂层技术与工艺研究[J]. 装备环境工程,2012,9(1):81-84.

[7] 上官晓峰,姜松,王晴晴. 海洋大气中30CrMnSiNi2A钢接触腐蚀疲劳研究[J]. 西安工业大学学报,2014,34(2):152-159.

[8] 梁彩风,郁春娟,张晓云. 海洋大气及污染海洋大气对典型钢腐蚀的影响[J]. 海洋科学,2005,29(7):42.