西部某油田汇管穿孔的原因

2018-06-12,,,,,

,,,,,

(1. 中国石油集团 石油管工程技术研究院,西安 710077; 2. 塔里木油田,库尔勒 841000)

西部某油田高含CO2、Cl-和H2S等腐蚀性介质,该油田生产管线为碳钢,采用投加缓蚀剂+内涂层两种方法进行防腐蚀。这两种方法虽然能达到很好的防护效果,但仍然不能完全避免由CO2引起的全面腐蚀和局部腐蚀,使得管道和设备发生早期腐蚀失效[1]。大量文献报道了CO2腐蚀对油气田开和发生产造成的危害[2-5],CO2往往伴随着天然气及原油开采一同采出,溶于水后会对部分金属材料产生极强的腐蚀性,由此引起的材料破坏统称为CO2腐蚀。在相同的pH条件下,CO2水溶液的腐蚀性比盐酸还强。本工作就西部某油田生产汇管腐蚀穿孔原因进行了分析探讨,对失效管样进行了相应的理化性能检测和分析,结合现场工况条件、该管线的制造和服役情况对汇管的失效原因进行了综合分析,并提出了相关建议。

1 生产汇管的服役情况

该油田来油总管的管线为L245螺旋钢管,尺寸为φ508 mm×7.9 mm,分为新线和老线,其中老线于2011年10月投用,新线于2012年6月份投用,管线进行了内防腐蚀处理,焊缝有补口。自2013年3月26日起,来油汇管的老线及1、2号三相分离器的进口管线共发生23次穿孔刺漏(其中在油气操作间内共发生穿孔刺漏3次),穿孔多处于管线底部(5~7点钟方向)。老线输送介质为油气水,设计压力为1.6 MPa,使用压力约0.8~1.0 MPa,使用温度约60 ℃。该集输管线天然气组成不含H2S,CO2摩尔分数为1.47%,存在严重的CO2腐蚀。其地层水组成中Cl-质量分数为124 600 mg/L,总矿化度为208 800 mg/L,地层水pH为6.14。

2 理化检验

2.1 宏观形貌

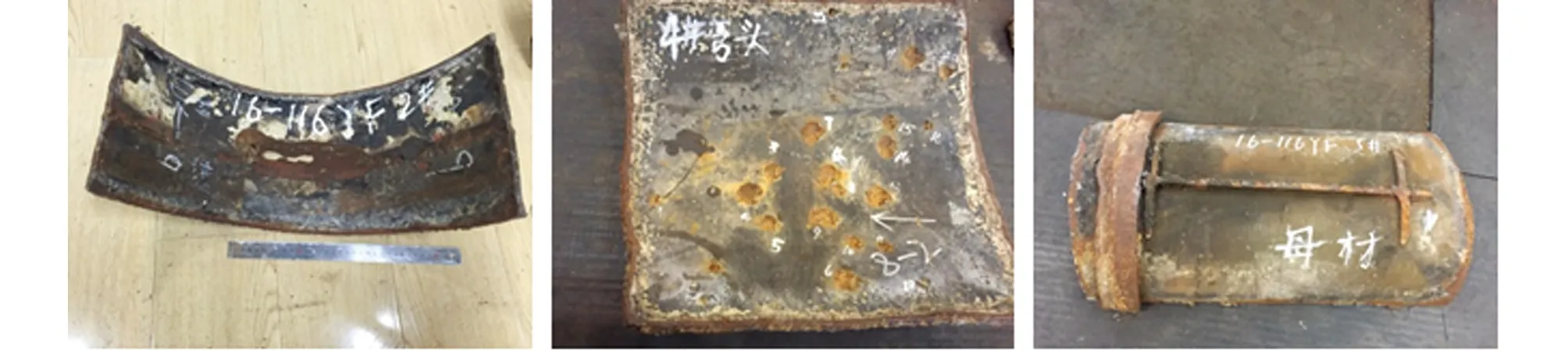

汇管主要的失效形式为焊缝穿孔失效。对带腐蚀坑弯头及母材进行取样分析,分别标记为1号(焊缝穿孔试样)、2号(弯头试样)及3号(母材试样),见图1。由图1可见:该汇管内壁尤其是焊缝,作为整个管线最薄弱的环节,附近涂层脱落导致其发生腐蚀穿孔;弯头受流体冲刷较为严重,形成大量腐蚀坑,直径达到20~30 mm,深度约3 mm;母材因为出现过穿孔刺漏而采用补强焊接。

(a) 焊缝 (b) 弯头 (c) 母材图1 穿孔汇管的宏观形貌Fig. 1 Macro morphology of the perforated gathering pipe: (a) weld; (b) elbow; (c) base metal

2.2 化学成分

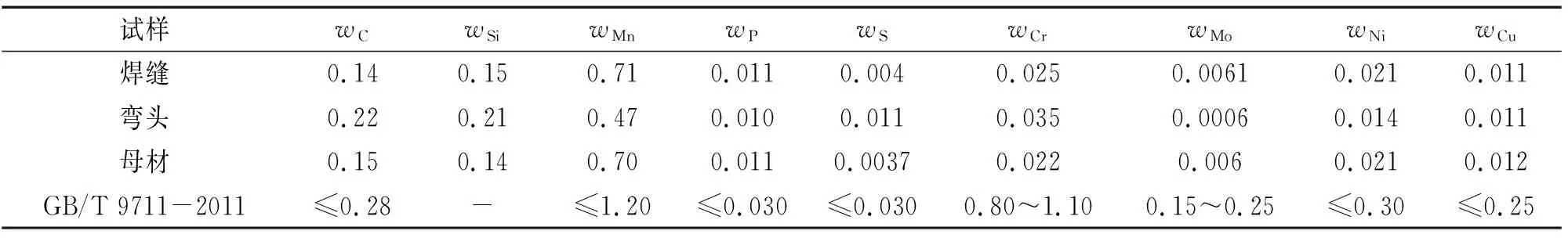

依据ASTM A751-2014《钢制品化学分析的标准测试方法、操作和术语》标准,采用ARL 4460直读光谱仪对焊缝失效样、弯管及母材成分进行分析,结果见表1。由表1可见:焊缝、弯管及母材的化学成分均符合标准GB/T 9711-2011《石油天然气工业管线输送系统用钢管》的要求。

2.3 力学性能

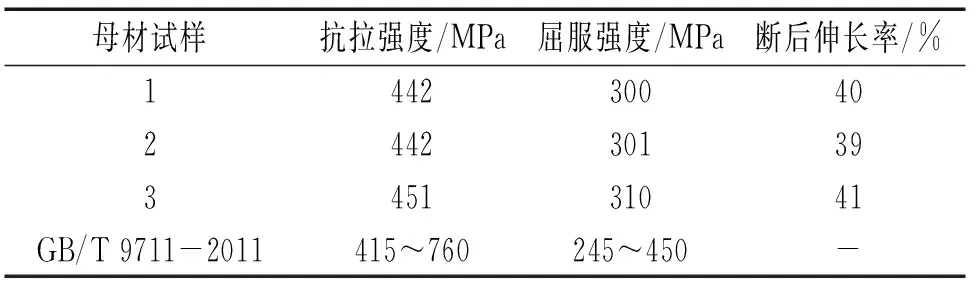

依据ASTM A370-2015《钢产品力学性能试验方法和定义》标准,采用UTM5305电子拉力试验机对汇管母材试样(纵向试样,标距段尺寸为38.1 mm×50 mm)进行拉伸试验,结果见表2。由表2可见:汇管母材的力学拉伸性能满足GB/T 9711-2011《石油天然气工业管线输送系统用钢管》的要求。

表1 试样的化学成分Tab. 1 Chemical composition of the samples %

表2 母材的力学性能Tab. 2 Mechanical properties of the base metal

2.4 金相组织

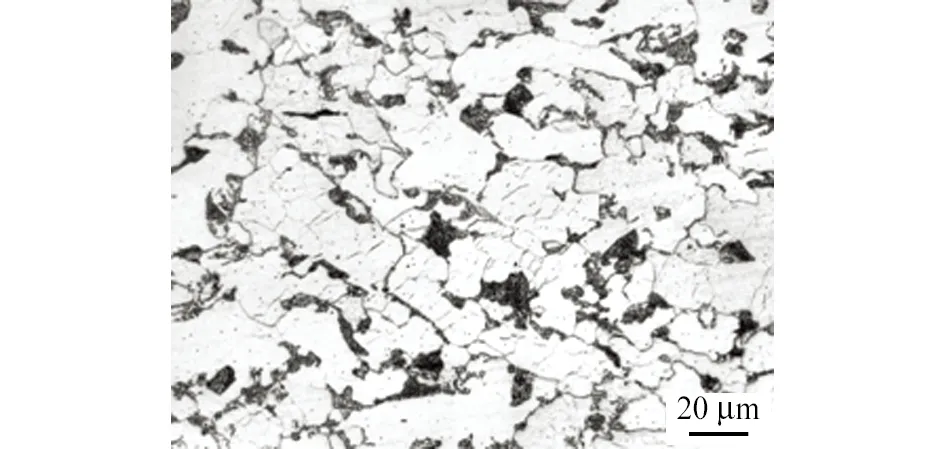

依据标准GB/T 13298-1991《金属显微组织检验方法》,GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验方法》,GB/T 6394-2002《金属平均晶粒度测定法》,采用MeF3A金相显微镜,OLS 4100激光共聚焦显微镜,对焊缝试样和弯头试样的组织、晶粒度和非金属夹杂物进行分析,见图2~4。结果表明:外焊缝金相组织均为晶内针状铁素体+粒状贝氏体+珠光铁素体+铁素体;内焊缝金相组织均为铁素体+珠光体;外焊缝熔合区金相组织为粒状贝氏体+铁素体珠光组织+铁素体魏氏组织;外焊缝细晶区金相组织为铁素体+珠光体;内焊缝热影响区金相组织为铁素体+珠光体。弯头金相试样腐蚀坑表面可见灰色腐蚀产物,金相组织为铁素体+珠光体,晶粒度为8.0级。

2.5 微观形貌

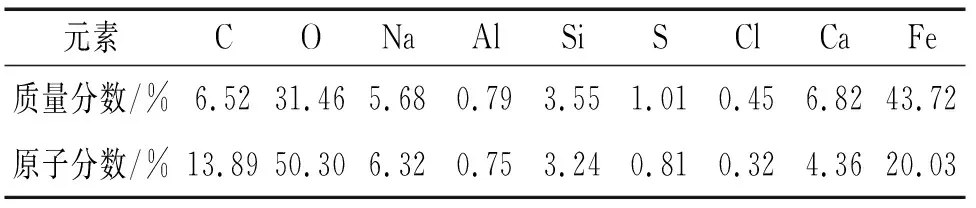

取焊缝穿孔试样和弯头腐蚀坑试样进行能谱分析,结果表明:焊缝穿孔试样的腐蚀产物主要含O、Fe、C元素,还含有一定量的Si、Ca、Cl等;弯头腐蚀坑试样的腐蚀产物主要为Fe、O、Ca、C、Na、Si,还含有少量的S、Cl元素,见表3和表4。

(a) 焊缝低倍 (b) 外焊缝 (c) 内焊缝 图2 焊缝显微组织Fig. 2 Metallographic structure of the weld: (a) low magnification of the weld; (b) outer weld; (c) inside weld

(a) 外焊缝熔合区 (b) 外焊缝细晶区 (c) 内焊缝热影响区图3 焊缝热影响区组织Fig. 3 Metallographic structure of the weld HAZ: (a) out weld bond zone; (b) outer weld fine grained zone; (c) inside weld HAZ

(a) 低倍

(b) 高倍图4 弯头腐蚀坑周围金相组织Fig. 4 Metallographic structure of elbow around etch pits: (a) at low magnification; (b) at high magnification

表3 焊缝穿孔位置能谱分析结果Tab. 3 EDS analysis results of the weld at perforated area

表4 弯头腐蚀坑处能谱分析结果Tab. 4 EDS analysis results of elbow at the area of the etch pits

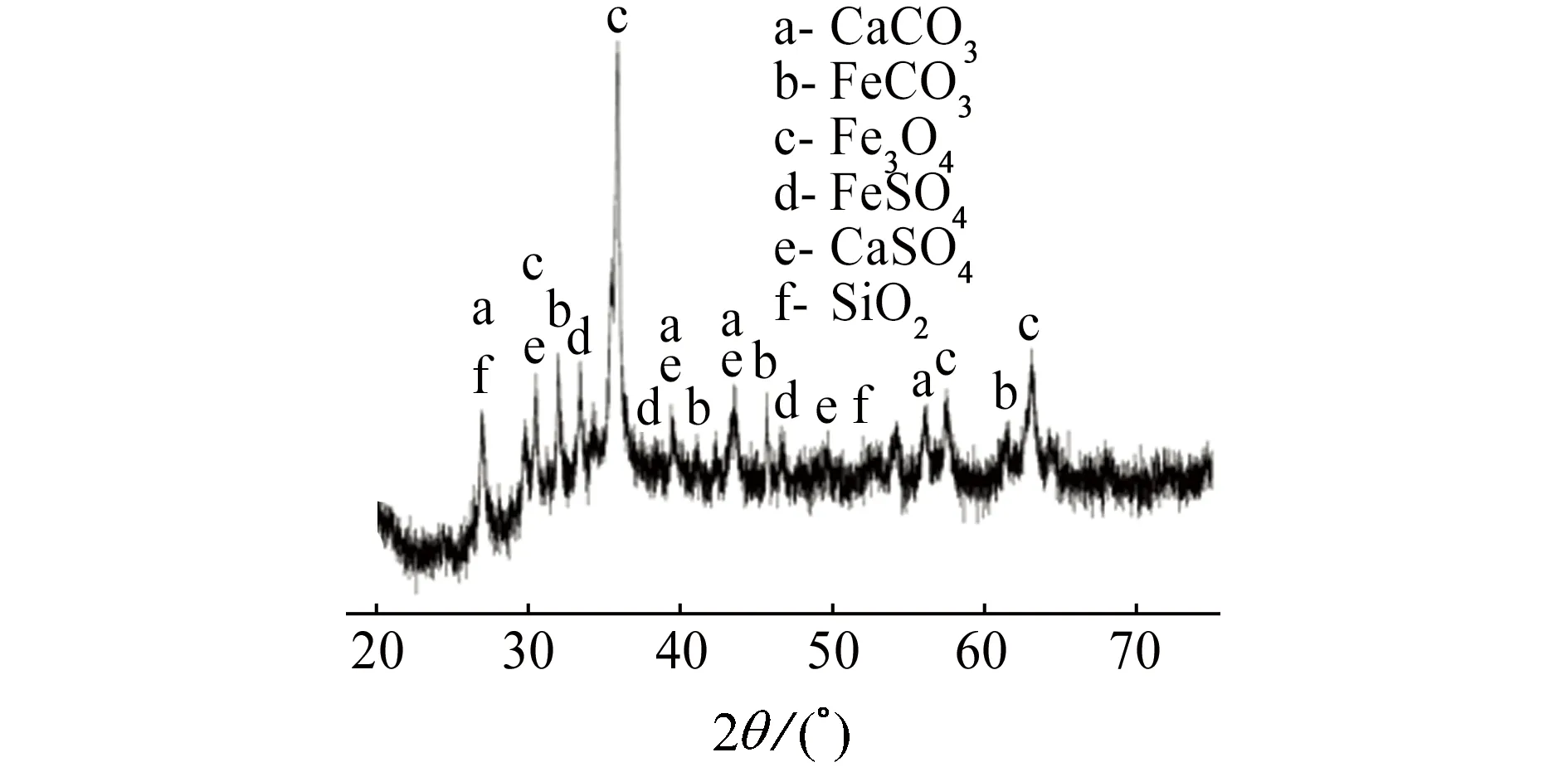

2.6 XRD物相组成

将汇管内壁腐蚀产物刮下并进行研磨,利用X射线衍射仪(XRD)进行物相分析,结果如图5所示。结合腐蚀产物能谱分析结果,腐蚀产物所包含的物相有CaCO3、FeCO3、Fe3O4、FeSO4、CaSO4和SiO2。

图5 腐蚀产物的XRD图谱Fig. 5 XRD pattern of the corrosion products

3 失效原因

3.1 材料性能

从以上汇管的理化检验结果可以看出,该汇管化学成分、拉伸性能、金相组织均等各项性能均未见异常,符合相关标准的要求。

3.2 服役环境

材料的腐蚀往往都是因为环境造成的。从工况调研数据可以看出,采出水具有高矿化度,高含氯离子(124 600 mg/L),天然气中含有一定量的CO2。

理化检验结果表明腐蚀产物中的硫元素可能是原油所中含的硫,而碳和氯主要是因为CO2和Cl-对碳钢腐蚀所形成的。有研究表明,碳钢在含Cl-环境中的CO2腐蚀随Cl-量的增大,呈先增大后逐渐减小的趋势,Cl-质量分数为2 000 mg/L时,腐蚀速率最大,当Cl-质量分数为10 000 mg/L时,腐蚀受到抑制[6]。由此以推断,该汇管输送的介质具有一定的腐蚀性,对普通碳钢主要是CO2腐蚀。

当金属表面有腐蚀产物(FeCO3)、垢(CaCO3)或其他的腐蚀产物膜时,其表面性质和反应机理将发生变化。阳极反应变化不大,但反应速率会明显减小,这主要是阴极反应及其机理可能发生改变。有腐蚀产物覆盖时,能够很好地解释腐蚀电化学在其中发生及扩展过程中所起作用的机理,即不同覆盖度的区域之间形成了具有很强自催化特性的腐蚀电偶或闭塞电池。

3.3 腐蚀原因

失效管样材质为L245钢,属普通碳钢,按3.2节所述,若其在所服役环境中直接使用,会发生较严重的腐蚀,因此采用了内涂层加焊缝补口的防腐蚀工艺措施,以避免汇管发生CO2腐蚀。而在实际使用过程中,材料内表面的涂层可能由于制造质量不佳,在腐蚀性环境中长期浸泡,加之流体冲刷、管线振动等多种因素的作用,致使涂层起泡、脱落而露出碳钢管的本体,从而导致腐蚀。从实际发生失效的管样来看,该生产汇管内壁存在大量腐蚀坑和麻点,且腐蚀部位均无涂层存在。腐蚀坑较集中的地方主要在焊缝、弯管区域,这表明焊缝及弯头部位为涂层易损薄弱环节。其中,焊缝部位可能由于补口质量不过关,涂层结合力不佳,弯头部位则可能是由于流体冲刷作用,如果涂层的结合力和韧性不足,也会导致涂层减薄和脱落。

综上所述,该管线在所服役的工况环境中,由于多种原因导致涂层脱落而露出金属本体,裸露部位由于环境的作用发生了CO2腐蚀,进而导致管线穿孔失效,其中焊缝及弯头部位涂层更容易脱落,因此腐蚀也更为严重。

4 结论

(1) 该失效汇管的材料理化性能未见异常,其化学成分、力学性能等均满足标准要求。

(2) 汇管发生穿孔失效的主要原因为涂层失效露出金属本体后发生了CO2腐蚀,进而导致穿孔。而焊缝及弯头部位涂层更容易脱落,因此腐蚀也更为严重。

参考文献:

[1] 李建忠,王海成,李宁. 油气田开发中二氧化碳腐蚀的危害与研究现状[J]. 广州化工,2011,39(21):21-23.

[2] 唐应彪. 二氧化碳腐蚀规律研究[J]. 石油化工腐蚀与防护,2014,31(1):1-5.

[3] 李炜锋,郭小柱,李晓利,等. 普光气田地面集输工程防腐蚀控制措施[J]. 石油化工设备,2012,15(4):57-60.

[4] 马能平. 影响石油长输管道腐蚀的因素分析与控制措施[J]. 化学工程与装备,2010(2):81-83.

[5] 苏俊华,张学元,王风平,等. 高矿化度介质中二氧化碳腐蚀金属的规律[J]. 腐蚀与防护,1998,31(11).

[6] 朱克华,刘云,苏娜,等. 油井二氧化碳腐蚀行为规律及研究进展[J]. 全面腐蚀控制,2013,27(10):23-26.