矿用带式输送机运行状态监测系统的设计

2018-06-12冯亮

冯 亮

(潞安集团 余吾煤业有限公司,山西 长治 046100)

长距离带式输送系统是由多段胶带输送机连接而成,在输送机运行状态下,输送带经常性产生跑偏、堆料、打滑、撕裂、堵塞等诸多故障现象[1-2],沿线分布的各类保护装置会对出现的故障进行保护。目前,各类故障保护装置多数采用开关节点输出,不具备位置识别功能,如果出现故障,查找准确位置将耗费较多时间,降低生产效率。本监测系统能够更加精准地监测到胶带的跑偏问题,工人可及时发现并处理问题,节约时间并且避免造成重大经济损失[3]。

1 带式输送机跑偏原理

带式输送机正常运行时,其传递动力由驱动滚筒同输送带之间摩擦力提供,由欧拉公式——挠性摩擦体传动可知,输送带在整个围包弧上置于极限状态情况下,相遇点最大张力Sym同分离点的张力Sl,之间关系可表示为:

Sym=Sl·ef·αm.

(1)

式中:f为摩擦系数;αm为围包角,(°);Sl为分离点的张力,N。

如要保证输送带不打滑,那么相遇点处张力应符合公式(2):

Sy=Sl·ef·α≤Sym.

α≤αm.

(2)

式中:α为利用弧对应之圆心角,(°)。

由于存在各种因素干扰,在实际工作中,α、Sl一般都随着距输送带一侧距离x的变化而变化,靠近点张力如下:

Sy(x)=Sl(x)·ef·α(x).

(3)

以托辊举例,理想状态下:假定输送带质地均匀、外形连续,而且材料特性各向同性,令其刚度系数为k。那么,托辊两侧的张力差S(x)与变形量y(x)可表示为:

S(x)=Sl(x)[ef·α(x)-1].

(4)

y(x)=S(x)/k=Sl(x)[ef·α(x)]/k.

(5)

式中:k为输送带的刚度系数。

现在讨论距输送带一侧为x、宽度为dx的微元输送带的受力与变形情况,见图1。就微元段而言,两端的变形增量差可由下式微分得出:

dy=Adx.

(6)

(7)

图1 微元受力与变形情况图Fig.1 Force and deformation of microelement

由假设可知,微段dx在l方向上被拉长,相应增量设为dl,那么,由于伸长而引起的力dF分别可表示为:

dl=B·dx.

(8)

dF=kdl=kBdx.

(9)

dF在托辊宽度方向上的分量可由公式(9)并结合微元受力图1和公式(8)求出:

(10)

对公式(9)在托辊宽度方向上进行积分,便可求出胶带跑偏的力Fx,方向指向张力大的一侧:

(11)

式中:b为宽度方向上变量。

综上可知,输送带跑偏的本质原因为输送带所受的合力,方向偏离中心线的方向,即输送带张力中心线偏离其几何中心线,由于输送带受到一个侧向力,当三联托辊中的两侧托辊在输送带上的作用力不等时即出现输送带跑偏[4]。

以上便是主要跑偏原因,同时还有驱动滚筒与非驱动滚筒的平行度不够,输送带的张紧力不足而使输送带过松,机架的安装强度不足而使运行时机架不稳等原因也会造成带式输送机跑偏。

2 系统总体设计方案

考虑煤矿企业特殊条件,基于现有的带式输送机监控系统信号传输方式,结合当下流行的工业CAN总线通信系统的模式,从三个方面设计网络监控系统。上层为用于监控的现场上位机,安装于工控PC机中,中间层为系统的通信协议与硬件设备,下层为下位机,即实际进行故障检测与实现控制功能的多种传感器;各监测点采用独立的下位机进行监控,所有现场信号(跑偏、堆料、打滑、撕裂等)直接集中进入数据系统,进而汇集到上位机,上位机对信号进行分析处理,将结果显示在其人机交互界面,且上位机和下位机互为复核。如发生故障,显示故障类型与位置,并给出故障提示,系统可通过自带的继电器控制系统停止运行,也可将信息送给上位机进行集中控制。系统内输送机保护开关监测点由一台上位机进行管理,任何一个保护开关动作,其信息都会记录在上位机内。由于系统采用的CAN总线为开放的互联系统,并且设置了中继放大器,当输送机数量多于3条时,系统仍然使用,且性能稳定可靠。

3 硬件设计与软件设计

3.1 硬件设计

本设计中,下位机微处理器经过多方比较,选择STM32F105芯片,此为ST公司专为要求高性能、低成本、低功耗的嵌入式应用专门设计的ARM Cortex-M3内核,且自带2个CAN控制器,使电路结构简单化。

CAN控制器是CAN局域网控制器的简称,为解决现代汽车中众多测量控制部件之间的数据交换而开发的一种串行数据通信总线[5]。CAN最高可提供1 Mbit/s的波特率,较容易实现实时控制。此外,硬件的错误鉴定特性也增加了CAN通信的抗电磁干扰能力。

STM21F105内含备用电源Vbat,在主电源失效后起作用,为实时时钟RTC、后备寄存器组和振荡器提供不间断电源。

3.2 软件设计

本设计综合比较了C语言、汇编语言、PL/M编程语言、BASIC编程语言,经比较分析四种语言优劣势后认为,C语言作为一种非常方便的编程语言,程序本身不依附于下位机硬件系统[6],基本上不做删改就可根据单片机的不同较快地进行移植,故选择C语言进行编程。开发环境采用Keil公司开发的Keil C51软件。跑偏故障监控软件程序框图,见图2。

图2 跑偏故障监控软件程序框图Fig.2 Flow diagram of monitoring software for running deviation

关于打滑及撕裂故障的监控软件,其设计原理与跑偏故障的监控及处理方式大致相同。

4 上位机设计

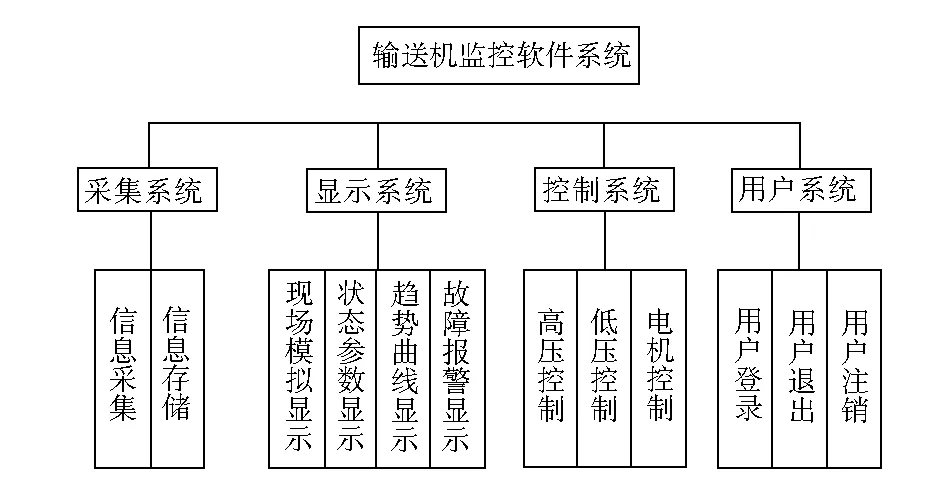

组态王作为一种主流应用软件,有较友好的人机界面,为用户提供了海量的设计工具、便利的集成开发环境。本系统上位机是基于组态王二次开发而来,具有界面显示、数据采集、系统控制、自动报警、存储和查询、用户管理等功能,软件系统功能框图见图3。

图3 软件系统功能框图Fig.3 Software system functional diagram

远程控制系统是监控系统的核心部分。管理人员通过监控系统发出控制命令,实现随输送系统的远程控制。主要有:①控制带式输送机电机的启停;②调节带式输送机运行速度,控制输送量的大小;③识别胶带跑偏点,进行故障定位并且根据跑偏量进行一定操作。

5 结束语

以带式输送机监控系统为重点,根据输送机的实际运行情况,技术要求以及主要故障分析,设计了以CAN总线为基础的通信网络和功能性的上位机监控画面。有效地对带式输送机中的运行状态进行显示和显控,对所有正在或已经发生故障的情况,进行有效分析处理,并可实现故障点的精准定位,对煤矿高效、安全生产有一定实际意义。