综放工作面过陷落柱支架稳定性控制技术研究

2018-06-12史晓帆

史晓帆

(山西长平煤业有限责任公司,山西 晋城 048000)

综采放顶煤技术是我国现阶段的主要采煤方法之一,如何实现综放工作面安全高效生产是众多煤矿技术工作者的研究课题,液压支架支得住、走得动,是实现工作面安全高效开采的核心[1-3]。

1 工程概况

III4323综放工作面位于3#煤四盘区,井下标高509 m~545 m,地面标高932 m~978 m,走向长526.71 m(帮—停),倾斜长135.7 m(帮—帮),工作面由切眼到停采线附近两边低中间高,煤层总厚度为5.84 m,含有一层夹矸厚度为0.32 m,煤层倾角2°~10°,平均倾角6°。煤为黑色,似金属光泽,内生裂隙发育,亮煤为主,含暗煤,属光亮型煤,夹矸为泥岩,变异系数0.08%,可采指数1。老顶为中粒砂岩,平均厚度为11.23 m,浅灰色,中层状,成分以石英为主,长石次之,含岩屑,硅泥质胶结,夹泥岩条带于薄层,具波状层理;直接顶为砂质泥岩,平均厚度为2.94 m,黑色,参差状断口,具有垂直节理,内部有擦痕,含白云母片和大量植物化石;直接底为泥岩,平均厚度为0.50 m,黑色,参差状断口,含有云母片和大量的植物化石;老底为砂质泥岩,平均厚度为0.34 m,黑色,中厚层状,含云母片,具水平纹理。

工作面使用MG450/1020-WD型双滚筒采煤机,滚筒截深0.8 m,ZF7200/17/33.5型液压支架(86架),ZPG10000/18.5/33.5型排头、尾架(7架)。采用走向长壁、全部垮落、后退式综合机械化放顶煤采煤方法,割煤高度2.8 m,放煤高度3.04 m,采放比1:1.09。

2 支架倾倒失稳分析

2.1 支架受力状态分析

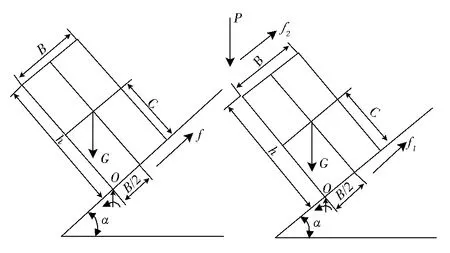

支架倾倒失稳主要是由于支架所受到的合力作用点偏离支架下边缘,即支架合力作用点处的力矩不平衡,引起支架沿某一点或某条轴线转动,实质是由于支架受到倾斜向下的分力与垂直斜面的分力力矩不平衡。支架受力模型见图1。

图1 支架受力模型Fig.1 Mechanical model of the support

图中B表示支架宽度;C表示支架重心高度;h表示支架高度,O点表示力矩极限平衡条件下底板反力作用点。当处于力矩极限平衡时,支架达到绕O点的旋转的临界稳定条件。

支架在工作面处于工作状态时,支架受到支架自身自重G,上覆岩层对支架压力(支架支护阻力)P,支架与顶板的摩擦力f2(支架与顶板的摩擦系数为μ),以及支架与底板的摩擦力f1共同作用。支架在工作面斜面上不发生倾倒,保持稳定,需要满足支架受到倾斜向下的分力与垂直斜面的分力力矩平衡。表达式为:

f2=μPcosα.

运算得:

由上式可以看出,支架在工作状态时,支架倾倒的稳定性与支架架宽B、支架自重G、支架高度h、支架重心高度、上覆岩层对支架压力(支架支护阻力)P等因素有关。支架架宽B和支架自重G由支架自身结构决定,不受回采地质条件变化影响,而支架高度h、支架重心高度C及支架支护阻力P受回采地质条件影响较大,是工作面液压支架发生倾倒失稳的主要影响因素[4]。

2.2 过陷落柱时支架倾倒分析

长平矿Ⅲ4323工作面发育以下构造:SX86陷落柱,Ⅲ4323工作面回采至39 m左右将揭露SX86陷落柱,回采至94 m左右陷落柱在工作面内完全通过,陷落柱在工作面推进方向影响55 m左右,采面内最大影响50 m左右;DX20陷落柱,Ⅲ4323工作面回采至345 m左右将揭露DX20陷落柱,长轴约118 m,短轴约75 m,回采至445 m通过该陷落柱。

受煤层起伏变化、地质构造、应力集中及邻近工作面动压作用等多种因素影响,工作面回采过程中局部顶板节理裂隙发育,煤体疏松破碎,特别是在陷落柱影响区域,煤层及顶底板围岩结构发生变化,顶煤及顶板破碎。此期间,长平矿综放工作面支架易发生倾倒的原因为:工作面割煤后煤壁易发生片帮,破碎顶煤不易控制,导致割煤高度增大,支架不能及时护顶,易引起大范围的顶煤及顶板的严重冒落,在多个支架顶梁上方形成空洞,使得支架实际支撑力很小[5],此时支架高、重心高,加上煤层倾斜影响,支架所受到的合力作用点偏离支架下边缘,引起支架沿某一点或某条轴线转动,支架易发生失稳倾倒。

3 支架稳定性控制

3.1 控制措施

通过以上对支架受力状态及影响因素和过陷落柱时支架倾倒失稳的原因分析,结合长平矿Ⅲ4323综放工作面开采条件及支架的实际情况,为保证过陷落柱期间支架的稳定性,采取的控制措施如下。

1)严格控制采高,及时支护。采煤机割煤后先移支架,后移输送机,移架后及时伸出伸缩梁护顶,有效防止冒顶;工作面片帮严重、顶板破碎时,要及时拉超前架,防止冒顶漏矸;当超前架拉出后,梁端距仍然超过标准时,应采取超前采煤机进行移架,使支架顶梁顶住煤壁,不让顶板暴露出来。

2)提高支架支护阻力,带压擦顶拉架。保证泵站有足够的压力,拉架时少降快拉,确保支柱保持一定工作阻力,使顶梁贴着顶板擦顶前移,实现不降架前移,快速擦顶移过,立即升紧,及时支护因片帮而增加的空顶面积,可减轻移架时顶板岩层的活动,减少因移架而造成的顶板破坏。

3)控制好支架间距,充分利用支架的侧护板。通过支架侧护板,及时调整支架间距和方向,减少支架间漏矸,使支架充分接顶、受力均匀,防止支架歪斜倾倒。

4)加强对煤壁和顶板的管理。提前进行注浆加固,控制煤壁片帮,直立的煤帮能有效控制上部顶煤和顶板的冒落,确保支架能有效接顶。

3.2 控制效果

长平矿Ⅲ4323工作面过SX86陷落柱、DX20陷落柱及顶板破碎带期间,采用以上控制措施进行了试验,矿压观测结果表明:试验期间支架初撑力和工作阻力均呈正态分布,说明支架初撑力和工作阻力分布均匀,支架受力状态良好,工作面支架最大阻力达到6 381 kN,平均5 985 kN,分别达到额定工作阻力的88.6%和83.1%,支架的工作阻力能够得到有效利用,支护状态良好;过陷落柱及顶板破碎带期间,支架没有发生歪斜倾倒现象。

4 结束语

1)根据支架受力分析,结合长平矿实际情况分析可知:割煤高度增大,煤壁片帮引起的破碎顶煤严重冒落,支架顶梁上方形成空洞,使得支架实际支撑力很小,加上煤层倾斜影响,是支架歪斜倾倒的原因。

2)通过采用严格控制采高、及时支护,调高支架支护阻力、带压擦顶拉架,利用侧护板控制好支架间距及防止漏矸,加强对工作面顶板管理等相关措施,可以有效控制支架倾倒。

3)矿压观测表明,试验期间支架初撑力和工作阻力均呈正态分布,说明支架初撑力和工作阻力分布均匀,支架受力状态良好,过陷落柱及顶板破碎带期间,支架没有发生歪斜倾倒现象。