浅谈商用车白车身点焊质量控制

2018-06-12唐松

唐松

四川江淮汽车有限公司 四川省遂宁市 629200

目前焊接方法中主要分为熔化焊、压力焊、钎焊,用于商用车白车身主要以压力焊中的点焊和熔化焊中的CO2气体保护焊为主;在白车身中又主要以点焊为主,占据了车身焊接的98%以上,CO2气体保护焊主要作用为焊接板材总厚度为5mm以上地方需要对点焊后的位置进行加强。所以车身强度主要取决于点焊焊点质量。

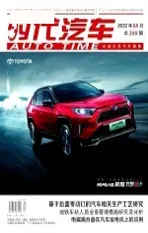

1 点焊的定义

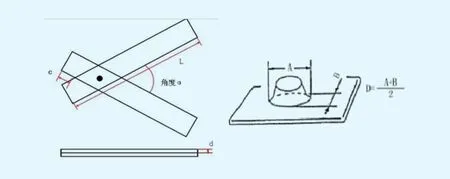

是属于电阻焊的这一种,是将焊件装配成搭接接头,通过点焊上下部电极对被焊工件施加并保持一定的压力,使工件稳定接触后,电流流经工件接触表面及邻近区域产生的电阻将其加热到熔化或塑性状态,使之形成金属结合的一种焊接方法[1](如图1所示)。

2 点焊质量影响因素

在点焊过程中主要控制参数为:焊接电流、焊接时间、焊接压力、电极头端面尺寸4要素。

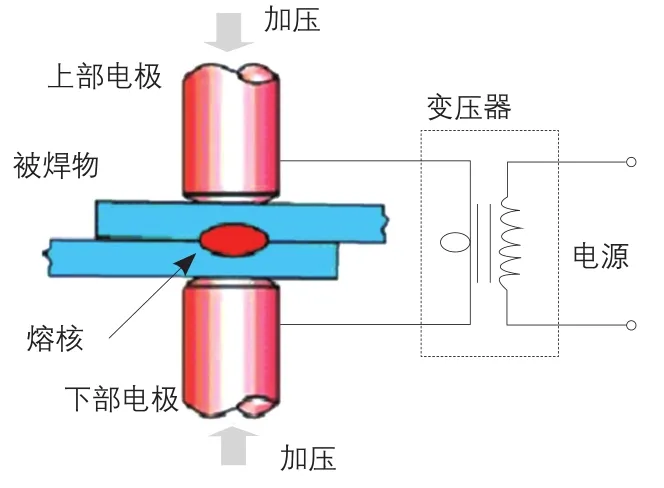

2.1 焊接电流对焊点质量的影响

焊接电流对产热的影响比电阻和通电时间大,它是平方正比关系,因此是必须严格控制的重要参数。(如图2所示)当焊接电流处于AB段时,所产生的热量不足,此时不能形成有效的熔核,焊点的拉剪载荷较低且不稳定;随着电流的提高达到BC段时,焊点处的热量急剧增大,形成尺寸为6-8mm熔核,同时焊点的拉剪载荷增加;当电流过大处于C点以后时,焊点处热量过大引起金属喷溅,接头性能反而降低。

图1 点焊示意图

图2 拉剪载荷与电流关系

2.2 焊接时间对焊点质量的影响

焊接时间是指电流脉冲持续的时间,它对焊点强度的影响和焊接电流相似,焊接时间怎家,熔核尺寸扩大,但过长的焊接时间就会引起焊接区过热、飞溅和搭边压溃等质量问题。所以在选择焊接电流与焊接时间时通常存在以下两种关系:大电流、短时间(硬规范);小电流、长时间(软规范)[2]。软规范、硬规范的选择主要取决于焊接板材的总厚度:焊接板材总厚度大于等于4mm以上时,通常选用软规范;焊接板材总厚度小于4mm以上时,通常选用硬规范。

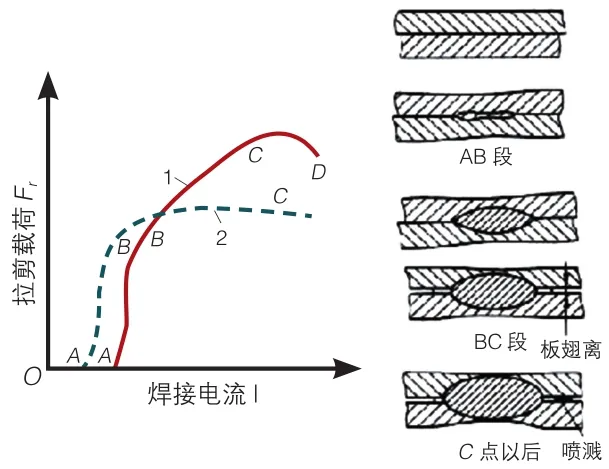

2.3 焊接压力对焊点质量的影响

如图3所示,当电极压力增大时,板件与板件的接触电阻RC降低,焊接总电阻R降低,散热加强,但总热量减少,焊点的熔核也变小,甚至出现未焊透现象;所以通常情况下,若电极压力增大,为了保证焊点强度也会同时增加焊接电流或焊接时间。当电极压力降低时,板件与板件的接触电阻RC增加,焊接总电阻R增大,但板件之间接触不良,焊接过程中易出现金属飞溅和烧穿现象。

2.4 电极头端面尺寸对焊点质量的影响

电极头的端面尺寸决定着电流密度和熔核的大小,电极头端面尺寸增加,焊接区电流密度减小,散热增强导致熔核尺寸减小,接头承载能力降低。在焊接过程中电极头会产生一定磨损,从而使端面尺寸增加,因此我们在使用过程中要经常对电极头修磨,通常在焊接点数达到300-400点事要求进行修磨电极头一次,满足电极头端面尺寸为6-8mm,同时满足焊点直径为6±1mm,焊点呈圆形,无飞溅、毛刺等缺陷即可。

3 焊点质量缺陷及控制方法

3.1 焊点质量缺陷

在点焊过程中,将焊点质量分为焊点强度质量和焊点表面质量。焊点强度质量主要考评该焊点在承受拉剪载荷时的情况;焊点表面质量主要包括:毛刺飞溅、扭曲不平整、骑边焊、压痕过深、焊点开裂、虚焊等(如表1所示)。

3.2 焊点质量控制

3.2.1 焊点强度质量控制

为有效保证焊点强度质量,目前对焊点检测主要采取样件撕裂实验、实物拆解实验、焊点凿检实验、样件焊点拉伸实验。因样件撕裂实验和样件焊点拉伸实验能有效反映焊接后焊点质量和焊点所能承受的拉剪载荷,且成本低廉,所以在日常应用中最为广泛。

图3 焊接电阻

表1 焊点表面质量缺陷

3.2.1.1 样件撕裂实验

选择与车身实际板材材质、厚度一样的样件,样件规格为长180mm×宽30mm×板厚tmm,焊接时板件角度α为60°到120°之间,样件搭接边长度C=25mm,经过撕裂实验后得到D=6±1mm表示合格(如图4所示)。若D<5mm,调整工艺参数后重新焊接,直至合格;若D>7mm,说明电极头断面尺寸过大,修磨电极头端面尺寸为6-8mm后重新焊接,直至合格。

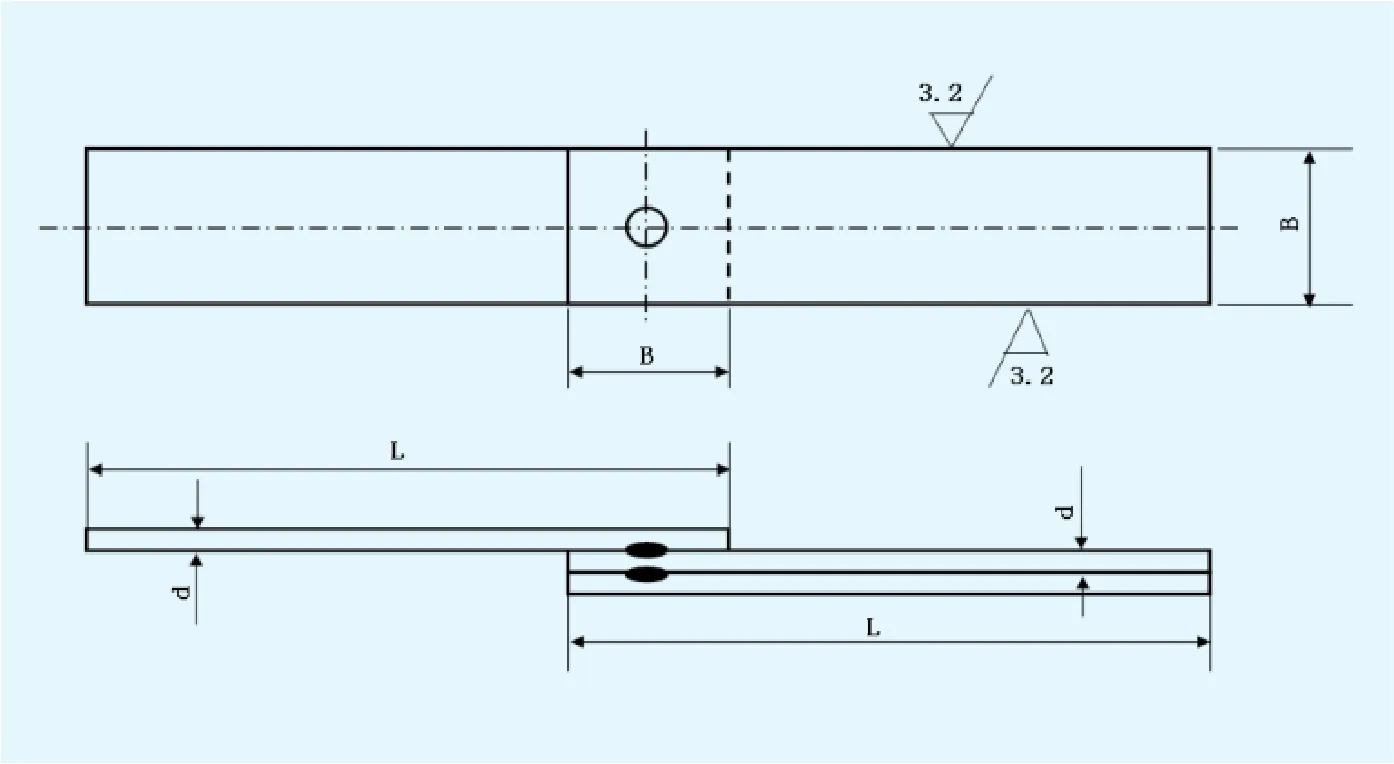

3.2.1.2 样件焊点拉伸实验

样件焊点拉伸实验对样件板材要求与样件撕裂实验一致,板件按照180°搭接,搭接边长度B=25mm,如遇到三层板焊接时,不同料厚板件搭接顺序应与车身实际状态相同(如图5所示)。经过拉伸试验后得到相应的抗拉值(如表2所示)。

3.2.2 焊点表面质量控制

焊点表面质量控制主要以外观检验为主:焊点直径允许差±15%,同一直线段的焊点数允许差±5%,焊点间距允许差±15%;焊点压痕小于0.5倍板厚,骑边焊允许小于8%标准点且不连续;焊点表面不允许有裂纹、气孔、飞溅、扭曲等[3]。

4 结语

点焊作为汽车白车身零部件和车身制造中的重要环节,对于点焊质量的控制尤为重要。本文讲述了焊接时间、焊接电流、焊接压力、电极头端面直径分别对焊点质量的影响,同时根据不同的板厚调整工艺参数,以保证得到最佳的焊点质量。只要在日常的工作中严格按照上述内容对焊点质量进行检验,相信白车身焊点质量将得到有效保证。

图5 样件焊点拉伸试验

表2 拉伸实验抗拉力对照表