远程诊断油膜振荡造成的汽轮机轴瓦摩碰故障

2018-06-11孙业军兴成宏

李 犇,孙业军,兴成宏

(中国石油辽阳石化分公司生产监测部,辽宁辽阳 111003)

0 引言

滑动轴承具有良好的抗振性能和较长的工作寿命,因此在大型旋转机械中获得广泛应用。滑动轴承工作性能的好坏直接影响到机组转子运转的稳定性,进而影响到整个生产装置的安全、平稳、长周期运行。目前,国内石油炼化企业中大型旋转机械的摩碰故障发生率仅次于不平衡,为关键机组的第二类振动故障,而引起轴瓦摩碰故障的一个原因就是油膜涡动或者油膜振荡,油膜振荡的早期准确诊断能有效提高机组运行的安全性,杜绝安全生产事故的发生。

1 油膜振荡的故障机理及故障征兆

1.1 油膜振荡的故障机理

油膜的楔形按油的平均流速绕轴瓦中心运动的现象称作油膜涡动,而油膜涡动是油膜振荡的初级阶段。油膜涡动和油膜振荡是滑动轴承的一种特有故障,机组在发生油膜涡动后涡动频率就不再消失,并且随着机组转速的不断升高,其涡动频率也不断增大,振幅也不断增大,如果转子的转速达到转子一阶临界转速的2倍时,其涡动频率与转子的一阶临界频率相同,至此转子自振频率和轴颈涡动运动发生大幅度共振现象,油膜很快发生局部油膜破裂,轴瓦和轴颈之间发生摩擦,发出吼叫声。油膜振荡时从监测的图谱上可以明显看到1/2倍频的幅值接近或超过1倍频振幅,轴心轨迹紊乱、发散,变成扩散的不规则图形,进动方向为正进动。

轴承产生油膜涡动和油膜振荡的原因:①滑动轴承设计、制造不符合技术标准;②轴瓦间隙不良;③轴承磨损、腐蚀;④轴瓦工艺参数不当,如润滑油油压、油温等。

1.2 油膜振荡的故障特征

(1)机组振动频率为一阶自振频率。

(2)在低转速时,频谱图上已出现半速涡动频率成分,涡流频率与转速频率之比在0.35~0.48,当机组转速达到2倍一阶临界转速时,产生大幅度振动。

(3)机组发生油膜振荡后,转速逐步升高,振幅并不下降,机组的振动频率仍然维持在转子一阶自振频率上。

(4)轴心轨迹形状紊乱、发散。

(5)频谱图上有时出现工频与振荡频率的和差频率成分。

2 油膜振荡故障诊断实例

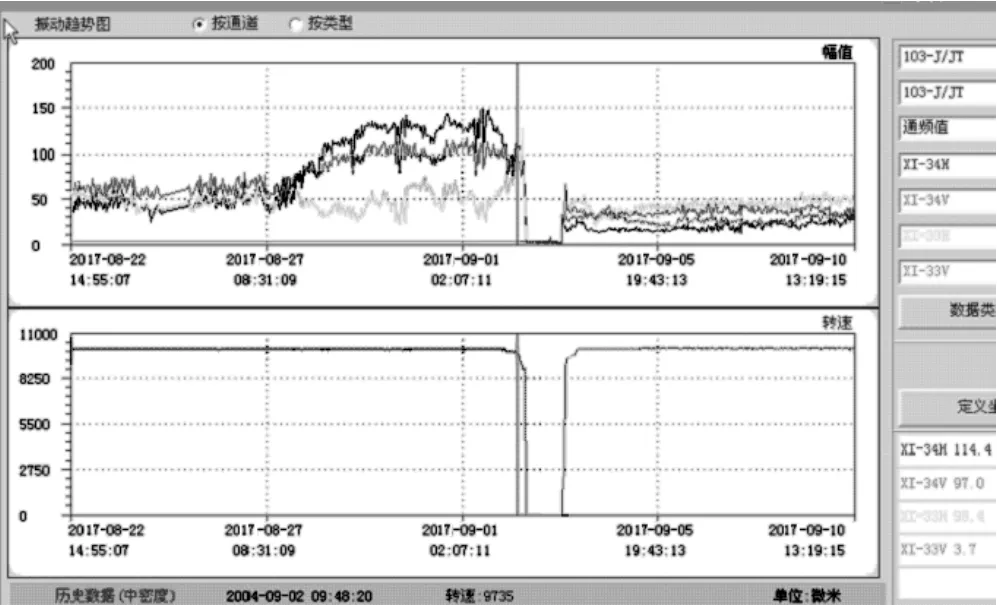

某厂化肥装置合成气压缩机组蒸汽透平是1965年AEGKANIS公司制造,推力轴承为米切尔式,径向瓦轴承为椭圆剖分式。压缩机共分为高低压两缸,机组结构概貌图如图1所示。该机组经过窗口检修后开机试运行,机组开车后运行平稳,机组各测点振值无异常波动,2017年8月27日8∶30开始,103-J高压透平XI-34测点处测得的振动值逐渐升高,由52.4μm升高到150.2μm,其间机组各测点的振动趋势如图2所示,运用监测系统从频谱图中可以看出,引起振动升高的主要成分是0.35~0.48倍成分,轴心轨迹杂乱无章(图3)。

图1 汽轮机压缩机组结构

图2 汽轮机压缩机振动趋势

图3 XI-34测点波形频谱及轴心轨迹

通过现场了解得知蒸汽质量良好,润滑油回油温度和轴瓦温度有逐渐升高现象,润滑油分析后发现油中含有巴士和金成分。通过监测进一步分析,机组振动大时,轴心轨迹明显表现出发散,判断此时轴承发生了油膜振荡,并通过油质分析,判断此时轴承已损坏。彻底消除油膜涡动和油膜振荡故障,必须立即更换轴瓦。建议检修更换新椭圆瓦时严禁车削瓦口,并将轴瓦间隙控制在允许下限0.28μm。随后机组9月2日停机解体检修,确认轴承巴氏合金层严重剥落(图4),避免了一起转子烧损的严重设备事故。

3 结语

随着现代工业技术的发展,高性能、特殊性能轴瓦的出现让旋转机械的运行更加安全平稳,但油膜涡动甚至油膜振荡故障也时有发生,其故障诊断的难点是如何准确推断故障点和故障产生的原因。以某石化的汽轮压缩机组发生油膜振荡故障的现场诊断实例为基础,通过油膜振荡的典型故障征兆对机组进行诊断,明确该类故障的特征,并找到该类故障的主要原因,通过计划检维修,避免了安全生产事故的发生。通过机组的检维修,确认机组轴瓦磨损严重,印证了故障诊断的准确性,通过实例分析说明,这种诊断方法能够指导现场人员及时找到故障原因,进而保证装置的安全、平稳、长周期运行。

[1]张碧波.设备状态监测与故障诊断[M].北京:化学工业出版社,2004.

[2]沈庆根.化工机器故障诊断技术[M].杭州:浙江大学出版社,1994.

[3]杨国安.机械设备故障诊断实用技术[M].北京:中国石化出版社,2007.

[4]廖伯瑜.机械故障诊断基础[M].北京:冶金工业出版社,2007.

图4 轴瓦磨损严重