河北某难选萤石矿选矿试验

2018-06-11赵礼兵张弘伟张锦瑞郝鹏程

赵礼兵 张弘伟, 张锦瑞 郝鹏程

(1.华北理工大学矿业工程学院;2.中冶沈勘秦皇岛工程设计研究总院有限公司)

萤石是氟工业的主要原料,可用在多个工业领域,被许多国家视为战略资源。中国的萤石资源储量丰富,但具有开采价值的富矿少,更多的是贫矿和各类伴生、共生矿。近年来,随着萤石的用途越来越广,萤石资源的合理开发利用成为了当前的一项重要议题。

1 矿石性质

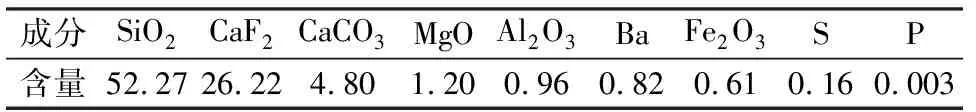

河北某萤石矿矿石结构主要为半自形—他形粒状镶嵌结构,主要矿物组成包括萤石、石英和碳酸钙等,其中碳酸钙作为脉石矿物,含量较高,约为5%。萤石含量从12.51%到47.08%,差别较大,其他杂质含量不足5%,对精矿影响不大。对混合试样进行化学分析,分析结果见表1。

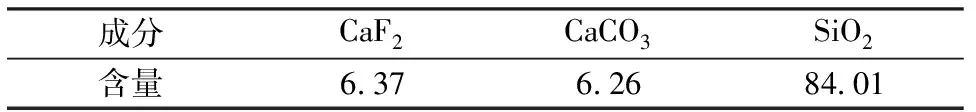

表1 试样化学分析结果 %

2 试验方案

萤石通常选用浮选法对其进行分选[1-2]。萤石浮选的捕收剂一般采用脂肪酸类阴离子捕收剂,脂肪酸类捕收剂除了对萤石有较强的吸附作用外,对碳酸钙也有很强的吸附性。由于试验所用矿石中碳酸钙的含量较高,所以要想得到高品位的萤石精矿,必须选用高效的抑制剂对碳酸钙进行抑制。

目前,萤石浮选最常用的抑制剂为水玻璃,水玻璃是硅酸盐类矿物的有效抑制剂,其对石英等硅酸盐矿物有着很好的抑制作用,但对碳酸盐类矿物的抑制作用较差。因此,要想抑制矿石中碳酸钙的活性,必须对水玻璃进行酸化,酸化后的水玻璃可以降低捕收剂对碳酸钙的吸附作用,从而提高萤石精矿的品位[3]。通过上述分析,试验最终选用油酸钠作为捕收剂,碳酸钠作为调整剂,酸化水玻璃作为抑制剂[4]。

3 试验研究

3.1 磨矿细度条件试验

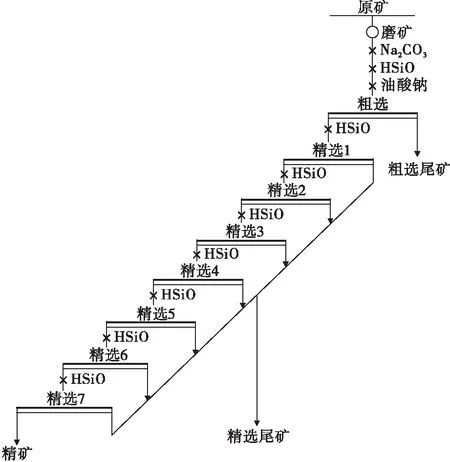

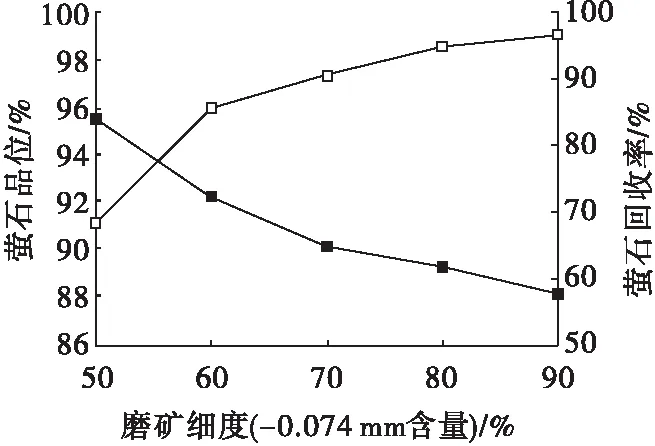

取500 g原矿进行磨矿,在磨矿浓度为65%,抑制剂用量为2 000 g/t、Na2CO3用量为1 500 g/t、油酸钠用量为500 g/t、磨矿细度-0.074 mm粒级含量分别为50%、60%、70%、80%、90%的条件下进行磨矿细度试验,试验流程见图1,试验结果见图2。

图1 磨矿细度试验流程

图2 磨矿细度对萤石精矿指标的影响

由图2可见,随着磨矿细度的增加,萤石回收率降低,而精矿品位升高。在磨矿细度达到-0.074 mm 50%的条件下,经过7次精选,萤石精矿品位可达到90%,当磨矿细度达-0.074 mm 70%时,萤石精矿品位可达97%以上。根据试验要求,选择 -0.074 mm 70%的磨矿细度进行下一步条件试验。

3.2 抑制剂种类条件试验

实践证明,萤石与石英、碳酸钙分离的有效抑制剂为水玻璃,但是普通的水玻璃分选萤石与石英效果较好,分选萤石与碳酸钙的时候一般需要对普通水玻璃进行改性,分选效果的好坏取决于改性水玻璃的酸度。针对此问题,试验采用普通水玻璃及不同改性效果的水玻璃进行了抑制剂种类试验。GS为改性水玻璃,随着后面数字的增加,改性水玻璃的酸度不断降低,即GS-16改性水玻璃的酸度最高。

在磨矿细度为-0.074 mm 70%、抑制剂用量为2 000 g/t、Na2CO3用量为1 500 g/t、油酸钠用量为500 g/t的条件下进行抑制剂种类试验,试验流程见图1,试验结果见表2。

表2 抑制剂种类条件试验结果 %

由表2可知,GS-30和普通水玻璃经7次精选,萤石精矿品位为93.38%和89.48%,不能生产出合格的精矿产品,无法满足试验要求;GS-16改性水玻璃酸度最强,经2次精选后,因为掉槽严重而结束了精选;GS-20经4次精选就掉槽严重,虽然酸度高,在相应的精选次数内可以达到较高品位的精矿,但其回收率和最终精矿品位无法保障。为此,为了防止浮选过程中酸度较高的改性水玻璃掉槽,降低用量进一步进行了优化浮选试验,试验结果见表3。

由表3可知,降低改性水玻璃GS-20的用量可以得到萤石品位为97.86%的合格精矿,但是其浮选回收率低于GS-25的回收率。综合考虑,选用GS-25改性水玻璃进行后续浮选试验。

3.3 抑制剂用量条件试验

表3 GS-20酸性水玻璃优化浮选试验结果

注:精选尾矿(1-4)表示经过4次精选获得的尾矿,精选尾矿(1-7)表示经过7次精选获得的尾矿。

在磨矿细度为-0.074 mm 70%、Na2CO3用量为1 500 g/t、油酸钠用量为500 g/t,粗选GS-25用量分别为1 000、1 500、2 000、2 500 g/t,精选1 GS-25用量为粗选用量的一半,精选2至精选7 GS-25用量为粗选用量的四分之一的条件下进行抑制剂用量试验,试验流程见图1,试验结果见表4。

表4 抑制剂用量条件试验结果

由表4可知,随着GS-25用量的增加,萤石精矿品位不断升高,回收率不断降低;当GS-25用量达到1 500 g/t时,精矿品位达到97.00%,回收率为70.06%;当GS-25用量为2 000 g/t时,萤石精矿品位可达98.24%,回收率降至65.90%;综合考虑,GS-25用量选用2 000 g/t进行后续试验。

3.4 捕收剂用量条件试验

选用油酸钠作为捕收剂,改变油酸钠用量分别为300、500、800 g/t,在GS-25用量为2 000 g/t、碳酸钠用量为1 500 g/t、磨矿细度为-0.074 mm 70%的条件下进行捕收剂用量试验,试验流程见图1,试验结果见表5。

表5 捕收剂用量条件试验结果

由表5可知,随着油酸钠用量的增加,萤石精矿品位不断降低;当油酸钠用量为300 g/t时,萤石精矿品位可达到99%以上,但回收率只有61.47%;当油酸钠用量为500 g/t时,萤石精矿品位可达98.24%,回收率为65.90%;当油酸钠用量为800 g/t时,回收率可达89.62%,但是品位只有92.14%,不满足精矿品位需达到95%以上的要求;综合考虑,油酸钠用量选用500 g/t进行后续试验。

3.5 碳酸钠用量条件试验

试验用碳酸钠作为pH值调整剂,将矿浆pH值调至8~9呈碱性,能够有效消除Ca2+、Mg2+等金属离子的有害作用,软化硬水,并可强化矿浆分散,减轻矿泥对浮选过程的影响[14]。在GS-25用量为 2 000 g/t、油酸钠用量为500 g/t、磨矿细度为 -0.074 mm 70%的条件下进行碳酸钠用量条件试验,试验流程见图1,试验结果见表6。

表6 碳酸钠用量条件试验结果

由表6可知,随着碳酸钠用量的增加,萤石精矿回收率先增加后降低,萤石精矿品位降低;综合考虑,碳酸钠用量选用1 500 g/t进行后续试验。

3.6 开路试验

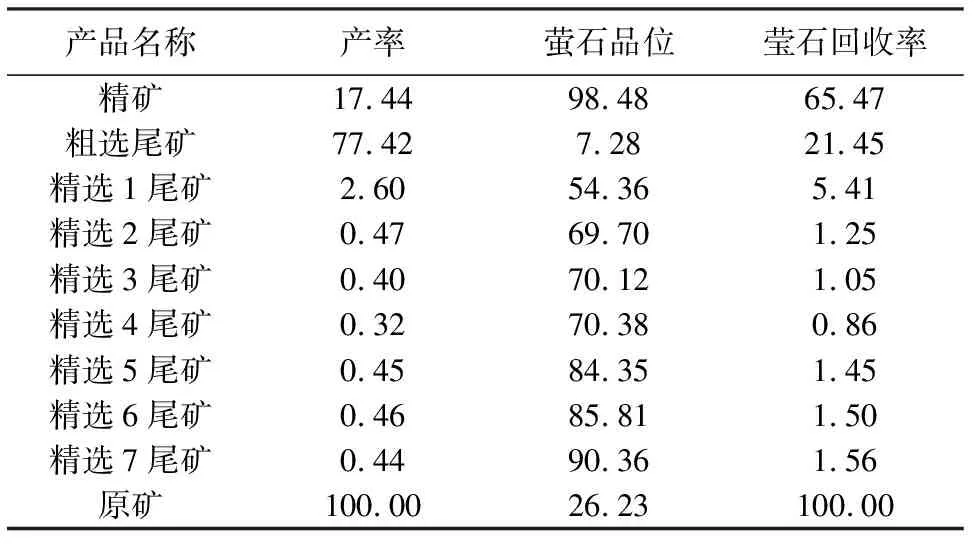

在磨矿细度为-0.074 mm 70%、Na2CO3用量为1 500 g/t、油酸钠用量为500 g/t,GS-25用量为2 000 g/t的试验条件下进行开路试验,试验流程及其药剂用量见图3,试验结果见表7。

图3 开路浮选试验流程

表7 开路流程试验结果 %

由表7可知,经过开路试验可得到萤石品位为98.48%、回收率为65.47%的精矿。

3.7 闭路试验

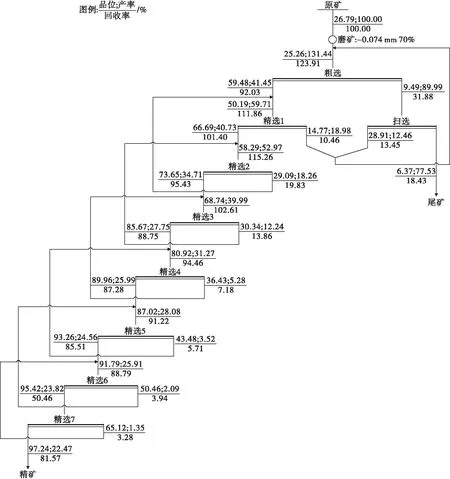

在开路试验及条件试验的基础上进行闭路试验,试验流程及结果见图4。

由图4可见,闭路试验经过1粗7精1扫可得到CaF2品位为97.24%、产率为22.47%、回收率为81.57%的萤石浮选精矿,以及CaF2品位为6.37%、回收率为18.43%、产率为77.53%的浮选尾矿。对浮选精矿和尾矿进行化学元素分析,分析结果见表8、表9。

表8 浮选精矿化学元素分析结果 %

表9 浮选尾矿化学元素分析结果 %

由表8、表9可知,闭路浮选精矿中硫含量为0.04%,磷含量为0.007%,氧化钙含量为0.12%,二氧化硅含量为2.21%;尾矿中主要含有石英,还有一部分萤石和碳酸钙。

4 结 论

(1)河北某萤石矿属角砾石英岩,矿物主要成分为萤石、石英和碳酸钙,其中碳酸钙含量较高,属难选萤石矿。

(2)试验着重探讨了普通水玻璃以及不同改性水玻璃在萤石矿浮选过程中对分选效果的影响。试样经过1次磨矿,在磨矿细度为-0.074 mm 70%,油酸钠为捕收剂用量为500 g/t、酸化水玻璃为抑制剂GS-25用量为2 000 g/t、碳酸钠为矿浆pH值调整剂用量为1 500 g/t,经过1粗7精1扫的闭路流程试验,可得到产率为22.47%、CaF2品位为97.24%、CaO含量为0.12%、SiO2含量为2.21%、硫含量为0.04%、磷含量为0.007%的萤石精矿,及CaF2品位为6.37%、SiO2含量为84.01%、产率为77.53%的浮选尾矿。试验结果表明:随着酸化水玻璃酸度的不断增强,精选次数可不断降低,即可获得符合要求的试验指标;随着酸化水玻璃用量的不断增加,萤石精矿品位不断升高,回收率不断降低。

参 考 文 献

[1] 胡为柏.浮选[M].北京:冶金工业出版社,1983.

[2] 田江涛,葛 敏,庞玉荣,等.河南某萤石矿选矿试验[J].中国矿业,2014(2):112-115.

[3] 易小祥,窦习章.平泉县前山萤石矿选矿工艺试验[J].现代矿业,2015(3):70-72.

[4] 张大勇,李 静,王 乐,等.内蒙古某萤石矿的分选试验研究[J].中国矿业,2015,24(4):125-129.

图4 闭路浮选流程试验数质量流程