冷凝水回收在轮胎生产企业的应用

2018-06-11胡学伟余龙清

胡学伟 余龙清 马 锋

(天津市联合泰泽环境科技发展有限公司 天津 300000)

1 引言

蒸汽是生产、生活中常用的热源,尤其在工业领域中应用十分广泛。蒸汽在各用汽设备中放出汽化潜热后产生凝结水,而蒸汽热量约有20%存在于凝结水中[1]。因此,回收凝结水的热量,并加以有效利用,具有很大的节能潜力。

2 轮胎生产中蒸汽的应用

蒸汽在轮胎生产中必不可少,以天津某半钢子午胎生产企业为例,全厂配置多台燃气蒸汽锅炉,生产2.0MPa蒸汽,经减温减压后转化为4个压力等级蒸汽供全厂生产生活使用。分别为0.2MPa——用于密炼温控,0.4MPa——用于生活采暖;1.0MPa——用于硫化外压;1.7MPa——用于硫化内压。各环节蒸汽具体作用如下。

密炼温胶(0.2MPa):0.2MPa饱和蒸汽主要用于密炼机和1台小压延机间接加热,密炼机仅在开车时预热设备使用,当设备升温到60℃在投料后橡胶经过机械碾压产生物理热量后停止供蒸汽,而后采用循环冷却水调节和降低设备温度来保持胶料工艺需求温度,所以用蒸汽量较少,间歇使用。

生活采暖(0.4MPa):0.4MPa蒸汽主要用于全厂的夏季制冷、冬季采暖及员工生活热水。

硫化(1.0MPa/1.7MPa):企业采用的硫化工艺为氮气蒸汽硫化,硫化工序消耗的蒸汽包括1.0MPa和1.7MPa两个压力等级。生胎入膜后,先用低压蒸汽(1.0MPa)充入定型合模,接着以高压蒸汽(1.4-1.7MPa)吹入胶囊,吹入时间一般持续2-8min,待蒸汽充入量可确保硫化周期结束前胶囊内温度不低于150℃即可。接着,立即将作为保压介质的氮气充入胶囊,以保证硫化全过程所需压力。硫化结束后将混合气体排出、开模。整个硫化过程中,1.0MPa蒸汽未与轮胎直接接触,其冷凝水无污染,1.7MPa蒸汽与轮胎接触,冷凝水受到污染,不能直接回收。

以上蒸汽换热后的冷凝水仍具有较高的热值,如不采取回收措施直接排放,会造成巨大的热损失。而由于蒸汽压力等级的不同,其换热后的冷凝水余热品位亦存在差别,如果简单的混合回收,无法体现不同品位余热的有效利用。应选取不同的回收方式,根据全厂用热点需求,有针对性的进行余热分配。

3 蒸汽冷凝水余热回收技术方法的选择

企业轮胎生产过程中蒸汽使用后包括无污染冷凝水和有污染乏汽两部分,无污染冷凝水根据其疏水压力,一般采用的回收方式如下:

用汽设备疏水压力在0.15-0.6MPa之间,多数采用增压回收方式回收冷凝水。

用气设备冷凝水压力大于0.6MPa,采用高压、中压回收系统闪蒸汽,闪蒸汽供中压或低压用汽设备。闪蒸量小于或等于中低压热用户蒸汽使用量,具有相同使用周期时,可直接利用。无中、低压热用户时,设中压或低压热交换装置,加热其他工艺介质,以达到相同的热能利用效果。采用喷射热泵方式,增压增量利用[2]。

有污染乏汽不能直接回收,但这部分乏汽年耗量大,直接排放热损失较大,可通过间接回收的方式对其余热加以利用。

综上,轮胎生产企业不同压力等级蒸汽冷凝水回收方式如表1所示。

表1 不同压力等级蒸汽冷凝水回收方式

(1)密炼温控和全厂生活用蒸汽压力分别为0.2MPa和0.4MPa,换热后疏水温度可达120℃和143℃,锅炉补水平均温度一般为10-30℃,利用0.2MPa和0.4MPa蒸汽冷凝水作为锅炉补给水,其余由纯水系统补充。经实测,锅炉给水温度可达90-100℃,可有效节约燃气消耗。

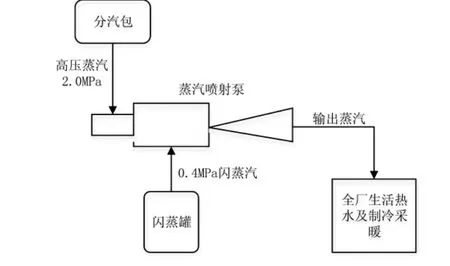

(2)硫化工艺用于定型合模的为1.0MPa蒸汽,换热后其疏水高达180℃,此部分冷凝水通过闪蒸回收系统与分汽包2.0MPa蒸汽混合,达到0.4MPa供全厂生活及制冷采暖使用。高压闪蒸汽回收系统如图2所示。

图2 高压闪蒸汽回收系统图

来自锅炉分汽包的2.0MPa高压蒸汽进入喷射泵喷嘴,由于流通截面积逐渐变小,蒸汽的压力势能逐渐转化为动能,压力逐渐降低。在喷嘴出口达到极高的速度(超音速),使蒸汽压力降低到低压乏汽压力以下,形成局部相对负压,将0.4MPa闪蒸汽抽吸到混合室。高压蒸汽和闪蒸汽相互混合并进行能量交换,形成一股稳定高速汽流进入扩压室,输出工艺所需压力[3]。

(3)硫化工艺用于硫化的为1.7MPa蒸汽,换热后其疏水高达204℃,此部分蒸汽与轮胎接触,其冷凝水不能直接回用。企业硫化工序距离动力站较远,在硫化车间附近就近设置节能罐,回收此部分冷凝水余热,因为利用的乏汽为硫化产生,所以对乏汽压力有严格要求,如果压力过高则会对生产和质量造成直接影响和损失。因此在节能罐的两个排空阀中一个味电动调节阀与机组电动调节阀联动,另一个为启动调节阀V1,当出现突然停电机组不运行时,乏汽不能正常排空,V1失电,启动执行打开阀门排空乏汽,达到保证设备和生产安全的目的[4][5]。

4 余热回收节能量计算

4.1 冷凝水回收节能量计算

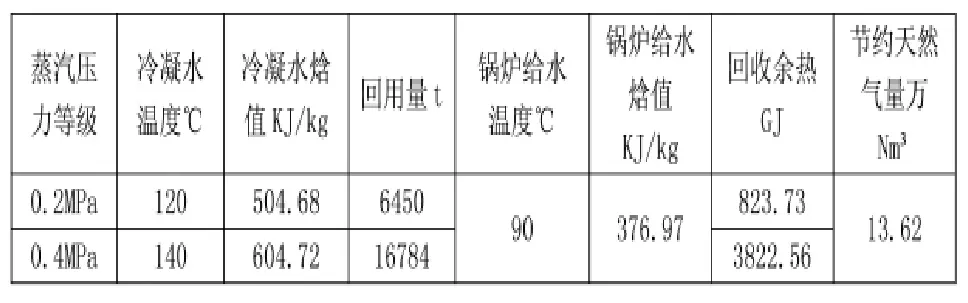

0.2 MPa和0.4MPa蒸汽经换热后转化成的冷凝水直接回用送至除氧器,用作锅炉给水,可提高锅炉给水温度,降低燃气消耗量。冷凝水回收节能量计算如表2所示。

表2 冷凝水回收节能量计算

根据表2,冷凝水回收全年可回收余热4646.28GJ,年节约天然气13.62万Nm3/年,可减少锅炉烟气排放154.72m3/年,减少NOx排放129.19kg/年,减少颗粒物排放8.2 kg/年。

4.2 高压闪蒸汽回收节能量计算

将1.0MPa蒸汽冷凝水产生的闪蒸汽(0.3MPa-0.4MPa),通过蒸汽喷射泵与分汽包2.0MPa的蒸汽进行混合,通过气动调节阀进行压力调节,供各用汽点使用。

1.0 MPa高压蒸汽经过硫化设备后成为饱和冷凝水,压力为1.0MPa,温度为180℃,饱和冷凝水与0.4MPa闪蒸罐连接,该压力下冷凝水的热量为604.72kJ/kg。

1.0 MPa压力下冷凝水中的热量q1=762.68kJ/kg

0.4 MPa压力下冷凝水所能携带的最大热量q2=604.72kJ/kg

0.4 MPa压力下冷凝水中多余的热量q3=762.68-604.72=157.96kJ/kg

0.4 MPa压力下汽化潜热q4=2133.34kJ/kg

闪蒸比=157.96/2133.34=7.4%

企业年消耗1.0MPa高压蒸汽85732t,则全年闪蒸蒸汽量为85732×7.4%=6344t。

即全年可节约天然气燃烧产生的蒸汽量6344t,折合天然气57万Nm3。可减少锅炉烟气排放647.52万m3/年,减少NOX排放540.68kg/年,减少颗粒物排放34.32kg/年。

4.3 乏汽余热回收节能量计算

轮胎硫化用1.7MPa蒸汽在使用过程中与轮胎接触,不能直接回用,但这部分蒸汽换热后的乏汽高达204℃,且企业1.7MPa蒸汽年用量较大,因此考虑将此部分乏汽余热引至硫化工序附近节能罐,通过板式换热器实现间接换热供全厂用热点使用。

1.7 MPa蒸汽使用后乏汽焓值为871.89KJ/kg,企业全年1.7MPa蒸汽用量为38679t,则全年可回收乏汽余热为:

871.89 KJ/kg×38679t=33724GJ

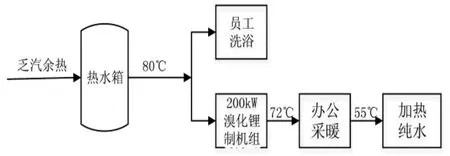

乏汽余热的品位较高,可根据全厂不同季节的用热规律实现梯级利用。全厂主要用热点如表3所示。

表3 某轮胎生产企业全厂用热需求

根据表3,对乏汽余热进行合理分配,在全厂范围内实现梯级利用,如图3所示。

图3 乏汽余热的梯级利用

综上,全年可回收乏汽余热33724GJ,年可节约天然气110.92Nm3/年,可减少锅炉烟气排放1260.05万m3/年,减少NOX排放1052.14kg/年,减少颗粒物排放66.78kg/年。

结语

企业根据轮胎生产过程中使用蒸汽的品位,合理统筹全厂用热点,对不同品位的蒸汽余热采取了不同的回收方式,并统筹全厂用热需求,合理分配余热,实现了蒸汽冷凝水余热的梯级利用,有效地满足了各能点的需求,提高了热能利用效率。

[1]章建华,王伟,金蕴智,周宇.蒸汽热力系统冷凝水及乏汽回收实践与分析[J].节能,2011,(7),99-100.

[2]张丽洁,杨晚生.空调系统冷凝水的回收利用分析[J].建筑节能,2011,(8),14-15.

[3]高阳,王晟.蒸汽喷射泵、喷射式混合加热器的应用[J].煤气与热力,2012,(8),10-12.

[4]孙庆民,何燕.橡胶轮胎企业中余热回收技术探讨[J].橡塑技术与装备,2014,(9),59-60.

[5]李继顺,张占兴.轮胎硫化余热的回收与利用[J].橡塑技术与装备,2014,(13),48-50.