双船浮托法整体拆除岐口18-2平台组块技术研究

2018-06-11刘登辉

刘登辉

(中海石油(中国)有限公司 天津分公司,天津 300452)

1 组块拆除技术现状与需求

随着海洋油气资源开采范围的日益扩大,我国在海上建造了约9 000座导管架平台和其他海上结构物。根据国际公约和国内相关法规的规定,油气田停产后1年之内必须拆除弃置平台。海洋石油平台的设计寿命一般为20年,到2008年底,仅中国海洋石油总公司在渤海海域进入弃置阶段的桩基式平台就超过40座,而南海海域也有8座桩基式平台进入弃置阶段。根据生产的需要,虽然部分平台寿命到期后经过评估和维修继续服役,但在未来几年,大量平台的退役是不可改变的事实。尤其到2020年,2002年以前建设的所有平台,都将进入弃置阶段。对于渤海湾,未来十年至少有50座海上弃置平台将要被拆除。因此,弃置平台拆除将在我国形成一个新的产业和巨大的市场,发展拆除相关技术和装备已迫在眉睫。

弃置平台的拆除主要分为平台上部组块的拆除和导管架的拆除。上部组块的拆除又可以分为分块拆除与整体拆除2种方法。分块拆除是将整个平台组块切割成浮吊船能够吊装的小块,此种方法对浮吊船的起重能力要求不高,但是需要进行大量的海上切割工作,工程量大并且会对海洋环境造成污染。整体拆除则是将平台的整个上部组块与导管架分离后,直接吊装到驳船上。该方法海上切割工作量小,但需要使用具有足够起重能力的大型浮吊船。并且由于拆除时无法对组块的质量和质心做出精确计算,整体起吊的风险非常大。为了解决这些问题,我们以岐口18-2平台组块作为研究目标,开发了采用双船浮托法整体拆除上部组块的技术,为今后弃置平台上部结构整体拆除提供示范和指导。[1-2]

2 弃置组块信息

歧口18-2平台位于渤海西部海域,西北距塘沽约43 km,北偏东距歧口18-1平台约6.3 km,距歧口17-3平台约10.5 km,其地理位置为:东经117°53′~117°56′,北纬38°34′~38°39′。歧口18-2平台设计于2002年,设计年限为20年,2003年投产。由于油田经过多年的开发和国际油价的持续下跌,2016年4月,油田进行了封井停产,油气系统及海管全部采用氮气封存。

歧口18-2平台是集生产、计量、修井、动力及生活于一体的综合性井口平台,海图水深7.8 m。组块共3层甲板。最大平面尺寸40 m×28 m、高12 m,顶层设有直升机甲板,其标高为EL.(+)35.2 m。原设计吊装质量为2 043 t,考虑平台在役期间历年改造,平台组块拆除吊装质量估算为2 247.3 t。

3 拆除组块技术研究内容

1)主要技术。①双船浮托法整体拆除组块的作业方案设计;②双船浮托水动力非线性时域分析与运动分析;③双船浮托对接耦合分析;④组块对接耦合单元顶升装置的设计;⑤船体和组块加强结构设计及其整体强度计算分析。[3]

2)关键技术点。

(1)在缓冲装置底部安置千斤顶,防止重心偏移。船侧支撑结构在支撑架上设有向船外延伸的悬臂,在悬臂上固接有套筒,在套筒内从下至上设有千斤顶、刚性支座、缓冲装置和半球形支撑点的支撑结构。缓冲装置包括从上至下摞放在一起的多层橡胶片和多层铁片,橡胶片和铁片交叉设置。在重量转移过程中,千斤顶起关键作用,通过调整千斤顶的升降,使所有所述船侧支撑结构的受力均匀。在缓冲装置底部安置千斤顶是为了能够微调船侧支撑结构的升降,达到调整每个船侧支撑结构受力的目的。这种微调主要是为了应对被拆除上部组块可能出现的重心偏移现象,降低操作风险。

(2)设计托碗支撑结构,降低作业风险。半球形支撑点的支撑结构设有与半球形支撑点适配的托碗,托碗与半球形支撑点形成球面接触,且二者的动摩擦系数小于0.1。在托碗下设有支撑芯轴,支撑芯轴穿过缓冲装置固定在刚性支座上,在支撑芯轴的上部固接有托碗支撑结构,托碗支撑结构的外轮廓为筒状结构,在托碗支撑结构的筒状外壁上嵌装有缓冲橡胶片,缓冲橡胶片的外侧表面与套筒的内侧表面接触。原来波浪传递到支撑结构上方在接触面可能引起的能量聚集,在使用了上述设计之后,接触面之间只传递垂向重力而基本不传递由船自身横摇引起的弯矩,从而保护了上部组块的杆件结构,同时也保护了浮托驳船的支撑结构,降低了作业风险。

(3)锚泊定位系统通过系泊缆对相应浮托驳船进行位移控制。

(4)每艘浮托驳船的尾部在靠近海上弃置平台的一侧设有向船外延伸的导出框架,导出框架设有与海上弃置平台相对的导出立面,导出立面自浮托驳船的尾部起逐渐远离海上弃置平台。

(5)每艘浮托驳船在靠近海上弃置平台的一侧设有防撞橡胶护舷,在导管架的两侧也设有防撞橡胶护舷。

4 拆除平台组块所需的船舶资源和设备

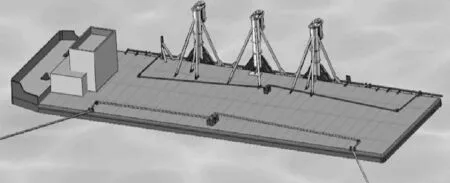

1)两艘7 000 t组块浮托驳船用于弃置组块的拆除,如图1。

图1 组块浮托船模型

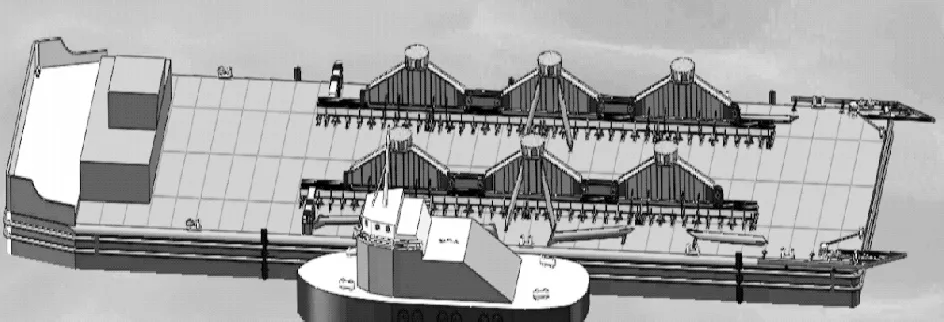

2)一艘7 000 t组块运输驳船用于弃置组块的运输,如图2。

图2 组块运输船模型

3)一套组块对接耦合单元顶升装置用于组块的重量转移,如图3。

图3 组块对接耦合单元顶升装置

5 拆除方案

1)将两艘浮托驳船压载到设计吃水,通过锚泊定位系统从两侧向弃置平台靠近,直至船侧支撑结构上的托碗对准安置在组块上的旋转支撑。

2)两艘浮托船同步排载,船侧支撑结构逐渐承接组块的重量,同时连接组块腿与船侧支撑结构之间的绑扎绳,切割导管架与组块之间的连接结构,最后通过组块对接耦合单元顶升装置中的液压千斤顶同步顶升,使组块与导管架分离,组块重量完全转移到浮托船上。

3)通过锚泊定位系统,控制浮托船驶离到距离弃置平台导管架约40 m处后停止向前移动。

4)组块运输船通过锚泊定位系统靠近组块浮托船,直至组块的主腿位于运输船上组块支撑结构的正上方。

5)通过浮托船的压载水调整实现组块质量由浮托船转移至运输船上,并将组块与运输船固定焊接。

6)通过锚泊定位系统,将浮托船从两侧驶离运输船后,运输船装载组块离开作业现场。

6 结束语

我们之前有过双船浮托法安装平台组块的研究和实施案例,双船浮托法整体拆除弃置组块可以看做是双船浮托法安装组块的逆向操作,此项技术的有以下优点:①对船舶资源和设备的要求比较小,不受大型浮吊船资源的限制;②组块对接耦合单元顶升装置使得组块的每个支撑点都具备可调性,解决了弃置组块重量和重心无法精确计算的问题;③大幅度降低了组块海上拆除时间,节省总体拆除费用;④整体拆除保持了组块的完整性,为组块改造和再利用提供了可能性。

此项技术实施存在的风险点如下。

1)类似的双船浮托法的应用案例极少,可供借鉴的经验不多。

2)采用被动式的方法达到组块的重量转移。

3)双浮法的可操作环境海况与系泊方案有关,预期其与传统的吊装或单浮托的可操作环境海况要求近似,但相比之下双浮法对浪向的改变更加敏感。

4)在双船和组块结合为一体的状态时,这个组合体抵抗风浪的能力是比较差的;目前我们试图缩短处于这种状态的操作时间,提高海上施工的安全性。

5)首次将桩腿耦合装置配合千斤顶使用,对现场施工人员的要求比较高。

6)组块由双船转移到单船的过程需要3艘船的压排载同步进行,对3艘船的压排载系统以及操作人员要求比较高。

7)方案实施前还需要进行详细的锚缆绳系泊分析、水动力分析、对接耦合碰撞分析。