循环热水冲洗浸海水电动机方案设计

2018-06-11张在龙陈建峰王锡源

张在龙,陈建峰,王锡源

(青岛北海船舶重工有限责任公司 修船分厂,山东 青岛 266400 )

船舶运行中海浪喷溅、海损后舱室进水,阀门、设备或管路泄漏,都可能导致船舶电动机被海水浸泡。使海水中的盐分遗留在电动机定子绕组和铁芯内部,从而造成电动机绝缘低、短路、接地、铁芯锈蚀等问题,严重影响电动机正常使用,甚至会使电动机损坏或报废。

此类电动机下船后通过对其检查判断,通常在锈蚀不太严重的情况下,使用热水清洗和浸泡以去除盐分。传统清洗方式先使用热水清洗机冲洗再用热水长时间浸泡的方法,浸泡电动机的水箱放水和给水采用人工方式,工作强度较大,水箱内热水浸泡没有循环,冲洗不充分,效果不理想。因此提供一种循环热水冲洗浸海水电动机的方案设计,以期达到良好的清洗效果和降低劳动强度的目的。

1 浸海水电动机清洗的任务要求

某集装箱班轮进厂修理,该轮艏部海损造成侧推间进水,整个侧推电动机浸泡在海水中,排水后,侧推电动机拆回车间。因为该电动机电压等级高、所用材料及加工工艺特殊、绝缘处理工艺较复杂,大修成本较高而且也需要浸泡清洗以去除铁芯内部盐分,时间较长;换新电动机的周期更长,大修和换新难以满足班轮紧迫的船期要求,而且经勘验发现,由于该电动机在水中浸泡时间较短,铁芯锈蚀不太严重,经检查其定子线圈绝缘材料未发现明显老化现象,基本状况良好,仅绕组缝隙和结构缝隙存留海水和析出盐分,可以采用热水清洗修复。

该电动机为6 600 V中压电动机,铁芯直径约为1 000 mm,定子铁芯长度约为1 400 mm,此电动机尺寸较大,现有的清洗槽无法浸泡该尺寸电动机,清洗机的热水供给能力也无法满足要求,因此需要设计制作一套带加热功能的循环清洗装置以满足生产要求。

2 方案设计要点

2.1加热器设计和选择

根据该侧推电动机定子尺寸,初步设计水箱尺寸为1 800 mm(长)×1 400 mm(宽)×1 400 mm(高)的箱体装置(如图1所示),以保证足够的空间放置加热器、液位及温度传感器等各元件。水位加至1 200 mm左右便可足够浸没电动机,热水清洗电动机要求水温能够在1 h内由15 ℃加热到85 ℃,并在放水换水后短时间提升水温,同时循环清洗电动机时温度能保持在75~85 ℃。以下为热量Q计算公式。

Q=c×m×Δt,

(1)

式中:c为水比热容,4.2×103J/(kg·℃) ;m为水的质量,按1 200 mm水位计约为3 000 kg;Δt为水的温差,可取70 ℃。

计算得出Q=2.94×108J,换算可知约需要81.7 kW的加热功率可满足上述加热要求,选择船用380 V加热管45 kW×2组或15 kW×6组即可满足设计需要。

2.2循环水泵设计和选择

由于该循环水系统对压力和扬程要求不高,只要满足将整个箱体循环1次不超过10 min即可,保证水箱内有足够的水流量以达到充分冲洗的效果,对照国产泵样本性能参数应该接近ISG 50-125A型,根据计算公式:

P×η=q×H×ρ×g/3 600,

(2)

式中:P为消耗功率,W;η为效率,取0.65;q为排量,m3/h;H为扬程,m;ρ是液体密度,kg/m3;g取9.8 N/kg。

核算该泵吸排口为D50 mm,排量约29 m3,扬程约为13 m,消耗功率约1 789 W。

本着降本增效原则和轻便可靠的理念,组织技术人员将船用废旧的水泵做了梳理,找到了1台电动机功率为2.2 kW 、泵吸排口为D48 mm、叶轮直径为125 mm的离心式管道泵,该泵性能参数与国产ISG 50-125A型基本一致,用于该装置可以实现每小时10次左右的水循环能力,13 m的扬程可以保证在此装置基本无高度差的工况下有足够的冲洗力和良好的循环冲洗效果,可以满足冲洗要求。

2.3自动控制系统设计

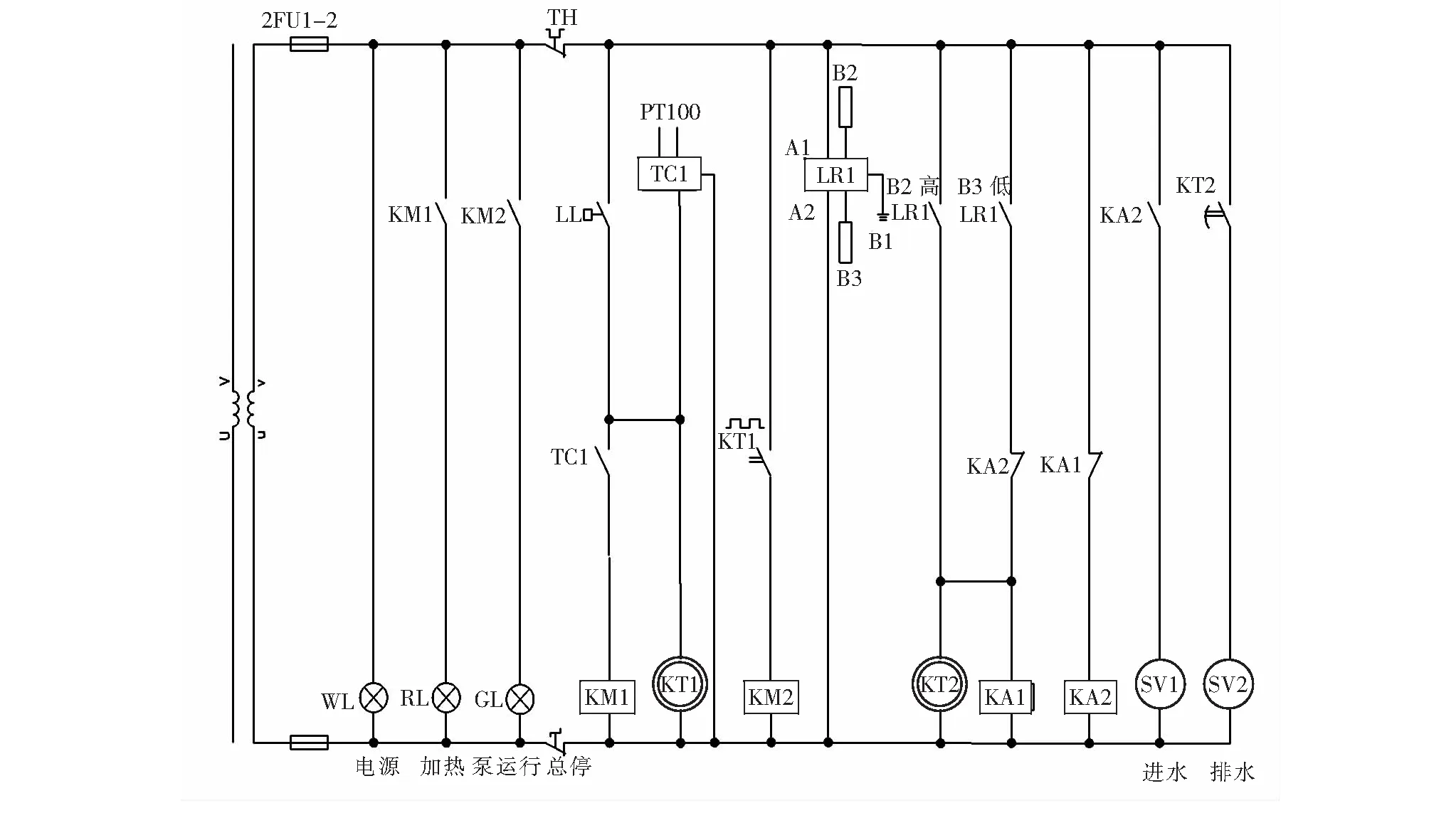

1)加热部分控制。加热部分控制采用PT100温度传感器配套TC1温度继电器使用,温度继电器设置在75~85 ℃。低于75 ℃时,由TC1控制接触器KM1闭合,加热器工作;高于85 ℃,时加热器停止工作,由低位浮球进行保护,防止意外情况干烧损伤电动机和加热器,如图2所示。

2)循环水部分控制。循环水泵由主接触器KM2控制,由KT1控制循环水泵的工作时间,KT1采用施耐德RE11-R系列时间继电器 (模式选择:Li-MODE;参数设定:T1=20 min,T2=40 min;占空比:0.33)。以此种设定方式工作的循环水泵为断续工作制,每循环20 min便停止工作40 min,以冲洗和浸泡结合实现良好的冲洗效果。

3)自动给水、排水和水位控制。水位由液位继电器LR1(选用施耐德RM4-L系列液位继电器,配备LA9-RM201电极探针使用 )控制。其中B1为电极外壳接地,B2为高位,B3为低位。给水和排水分别由电磁阀SV1与SV2控制,换水时间则由时间继电器KT2(选用施耐德RE11-R系列时间继电器;模式选择:A-MODE;参数设定:T=4 h)进行控制。水箱注满水,水位到达B2位置(1 200 mm)控制。开始加热和冲洗过程后,KT2开始计时,4 h后KT2控制SV2开始排水,水位降至B3位置(400 mm),关闭排水阀,同时打开给水阀,开始注水,注水至B2位置(1 200 mm),再次重新开始计时,循环工作。

在此过程中,低位B3位置应高于水泵吸口位置,防止出现水位过低的干烧现象。如此工作,每4 h可将全箱水更换2/3,经过4~6次的循环,也就是16~24 h的工作,即可达到良好的稀释和冲洗效果,残留的盐分可清洗干净。

3 方案实施和验证

电动机解体后外壳和内部已全部被海水浸泡,内部轴承润滑油也被浸出,同时还有细小颗粒物污染绕组。

首先按传统工艺将定子用高压热水和801中性水基清洗剂冲洗干净,约2 h左右去除油污、表面的盐水和其他颗粒物。然后将水箱注水,同时将电动机定子吊进水箱,注满水后送电,打开此装置的控制系统,此时加热器和循环水泵开始加热。4 h后,排水开始工作,排至低水位自动加满水,重复上述工作。经过24 h设备运行,整个循环冲洗、加热、换水过程运行正常,并且仅需一名值班人员进行监护即可。清洗完成并经过烘烤干燥后,绕组对地绝缘达到了500 MΩ以上,使用船方10 kV高压绝缘表测量也达到了200 MΩ以上。在8月湿度较大的情况下留置待装48 h,绝缘特性可靠无下降现象,符合工艺标准要求,达到了方案设计要求和目的。船东对整个修复过程和浸泡冲洗的工艺非常满意,达到了船东对成本和修期的要求。

图2 自动热水循环冲洗浸海水电动机装置控制原理图(不含主回路)

4 结束语

此自动循环冲洗装置自动化程度高,且简便易操作,开始工作后无需其他操作,大大降低了连续冲洗作业带来的劳动强度,冲洗过程总计用水约15 t,用电估算在500 kW·h以内,设备结构和运行维护简单可靠,成本费用较低。在电动机被海水浸泡后不大修、不换新的情况下,提供了一种自动热水循环清洗的方案, 取得了良好的清洗效果和经济价值。