船用主汽轮机组隔振器技术状态评估

2018-06-11成若义丰少伟丁少春

成若义,丰少伟,丁少春

(海军工程大学,湖北 武汉 430033)

主汽轮机组是船舶动力系统的核心设备,也是船舶机械噪声的主要来源,为了降低辐射噪声,提高设备运行的安全性,通常在机组底座采用隔振安装。本文研究的船用主汽轮机组,为降低振动向船体的传递以及外部环境振动冲击对机组的影响,采用了单层隔振装置,锥形隔振器(支撑)和柱形隔振器(止推)为减振抗冲元件。其采用的隔振器为橡胶材料,橡胶作为一种高分子材料不可避免地会逐渐老化,导致橡胶隔振器性能改变、强度降低。橡胶隔振器的使用寿命主要受到温度、氧化、臭氧、油脂以及载荷的影响,在使用条件下的疲劳和老化直至失效需要几年时间,实际寿命与使用强度和环境相关性很大。[1]

我国相关规范规定的橡胶隔振器建议使用寿命为10年。但由于主汽轮机组隔振器更换耗费时间长,工程量大,技术风险高,更换成本也高。是否有必要在10年期满就对隔振器进行更换就成为一个大家普遍关心的问题。因此,十分有必要开展主汽轮机组的隔振器技术状态评估工作,判断隔振器能否满足继续使用的要求,进而为隔振器是否进行维修更换提供技术依据。

1 国内外研究现状

当前,国外船级社已开始实施一套船舶状态评估程序,对申请船舶状态评估的船舶实施状态评估检验,如德国劳氏船级社,日本船级社等。[2]

国内在火电厂、化工厂、航空工业等领域已有相当完整的技术标准和评价体系,且在状态评估理论、评估方法和评估专家系统的研发等方面都有较为深入的研究。而在船舶设备与船体状态检测与评定的研究就相对较弱,目前还没有形成完整评估标准与评估方法。[3]

中国船级社的《钢制船舶建造规范》与《船舶入级规范》对新造船舶船体及机电设备作了规定,但对营运中的船舶船体与船舶机电设备运行状态的评价并未制定出指导性文件,并未形成完整的船舶状态技术标准和评价体系。而对于舰船装备技术状态评估的研究方法,目前主要有D-S证据理论[4]、神经网络[5]、遗传算法[6]、支持向量机[7]以及基于指标融合和隐马尔可夫模型的舰船装备技术状态评估[8]等方法,这些方法在我国舰艇装备的维修保障中主要还是处于理论研究阶段,真正推广应用的较少。在我国早期的装备技术状态评估中,大多依靠专家经验对数据进行直观判断或者直接对装备进行打分评估,以判断装备的技术状态,评估结果依据专家的水平高低存在很大的主观性和随意性。随着状态监测技术和数据分析技术的发展,通过对数据的分析,科学评估装备技术状态的方法成为研究的热点。[9]而对于在航舰船橡胶隔振器的技术状态评估,由于当前没有技术条件对隔振器的技术参数进行实时监测,也就没有相应的标准和评估体系对使用中的隔振器进行技术状态评估。

2 系统组成

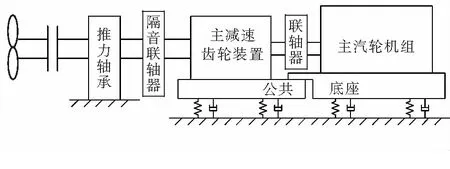

主汽轮机组隔振系统为单层隔振形式,图1为主机隔振系统示意图。主机隔振系统主要由主汽轮机组、主减速齿轮装置、公共底座、锥形隔振器、柱形隔振器、金属波纹管等组成。

主汽轮机组、主减速齿轮装置刚性安装在公共底座上,公共底座通过锥形隔振器和柱形隔振器弹性地安装在船体基座上。主减速齿轮装置通过隔音联轴器与轴系连接向螺旋桨输出动力。机组管路采用波纹管等挠性接管与外部管道弹性连接。

图1 主机隔振系统示意图

3 隔振器技术状态评估判据

船用橡胶隔振器是动力机电设备的弹性支撑,其功能是降低振动和冲击的传递,应具有与设备相匹配的、合适的性能(刚度);隔振器承受机组的静态、动态和瞬态载荷,应具备足够的强度。当橡胶隔振器的性能(刚度)超出规定值或强度不足时,不能发挥应有的功能,即认为隔振器失效。

国外和我国标准规范对橡胶隔振器的技术要求均有明确的规定,具体如下。

3.1俄罗斯橡胶隔振器失效判据

俄罗斯《橡胶隔振器手册》给出的隔振器失效判据:①刚度变化达到50%;②静态强度比初始状态下降达到1/3;③在振动方向上的蠕变达到橡胶层厚度的10%。

3.2我国标准规范对隔振器的相关技术要求

CB 1359—2002《舰船用橡胶隔振器规范》等标准对隔振器质量作了以下明确规定:①橡胶表面质量。橡胶表面应光滑,无裂纹、砂眼、气泡等缺陷;②静态特性。静态性能偏差范围应不大于±20%;③动态特性。主承载方向的固有频率变化范围应不大于15%。[10]

3.3橡胶隔振器技术状态评估判据

综合俄罗斯和我国相关标准规范的要求,确定橡胶隔振器技术状态评估判据,当隔振器出现以下现象时判定隔振器失效:①橡胶表面出现裂纹;②隔振器静、动刚度变化达到50%;③静态强度比初始状态下降达到1/3;④在振动方向上的蠕变达到橡胶层厚度的10%。

如果船舶机组的锥形隔振器和柱形隔振器处于安装状态,不能拆卸进行检测,不具备上述橡胶隔振器技术状态评估判据中③和④的条件。那么,已安装隔振器技术状态评估应用的判据,当隔振器出现以下现象时判定隔振器失效:①橡胶表面出现裂纹;②隔振器静、动刚度变化达到50%。

4 隔振器技术状态评估步骤

4.1对隔振器进行勘验

1)外观检查。采用目视方法或工业内窥镜检查隔振器外观。由于机舱内空间狭小、隔振器布置紧凑,检查具备检查条件的隔振器。

2)橡胶硬度检测。橡胶材料硬度与隔振器刚度相关,隔振器制造时通过橡胶硬度调整、控制隔振器刚度值,橡胶硬度增大,刚度增大。因此,隔振器橡胶表面硬度同样可用来判断刚度的变化。在不能检测隔振器刚度时,可以通过硬度检测评估隔振器的刚度变化。

4.2对隔振器的性能进行评估

对于处于安装使用状态下的隔振器,不能拆卸进行性能检测。我们采用的评估步骤为:首先,拆卸其他同类型船舶的主汽轮机组隔振器,检测隔振器的橡胶硬度和刚度;其次,通过分析计算,拟合得到该型隔振器刚度随硬度变化的关系;最后,检测需要进行评估的船舶主汽轮机组隔振器的橡胶硬度,通过拟合得出的关系式估算隔振器的刚度,再通过对比该型隔振器的计算刚度和设计刚度来判读隔振器是否失效。下面我就以某船的实际评估过程进行说明。

比如:A船与B船主汽轮机组都采用了同类型的锥形隔振器,A船的隔振器可以进行拆卸检测,B船处于在航状态,隔振器不能进行拆卸检测。

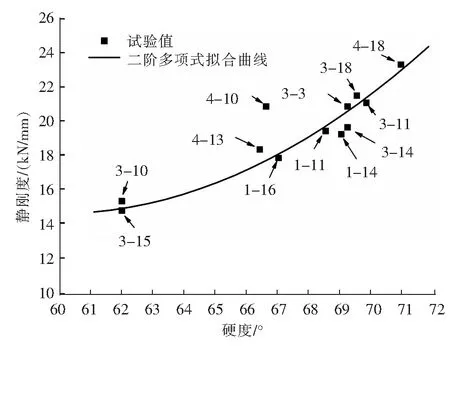

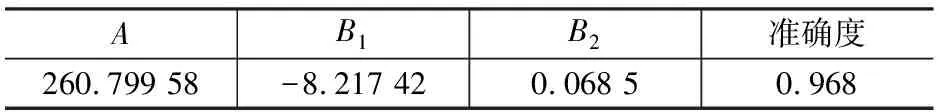

1) 检测A船主汽轮机组隔振器的橡胶硬度和刚度,拟合隔振器橡胶硬度与刚度的关系。通过A船锥形隔振器橡胶硬度测量和刚度检测数据可以拟合得到二者之间的关系(见图2、图3)及拟合参数(见表1、表2),通过分析研究关系变化规律,得到锥形隔振器静、动刚度与橡胶硬度的拟合关系如公式(1)、(2)。依据拟合关系式,对锥形隔振器静、动刚度进行拟合计算,计算结果如表3所示。可以发现拟合计算值与实测值吻合较好,说明拟合关系式(1)和(2)能较好地根据橡胶硬度计算锥形隔振器刚度值。

图2 静刚度随硬度的变化关系

图3 动刚度随硬度的变化关系

①静刚度与橡胶硬度的拟合关系式:

KS=A+B1HA+B2(HA)2,

(1)

式中:HA为橡胶邵氏硬度,°;A、B1、B2为拟合参数;KS为静刚度,kN/mm。

②动刚度与橡胶硬度的拟合关系式:

KD=A+B1HA+B2(HA)2,

(2)

式中:HA为橡胶邵氏硬度,°;A、B1、B2为拟合参数;KD为动刚度,kN/mm。

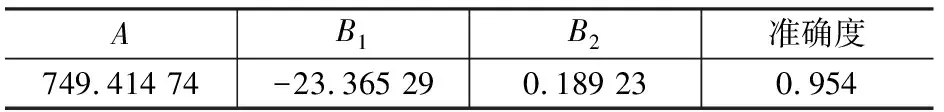

表1 锥形隔振器静刚度与硬度关系的拟合参数值

表2 锥形隔振器动刚度与硬度关系的拟合参数值

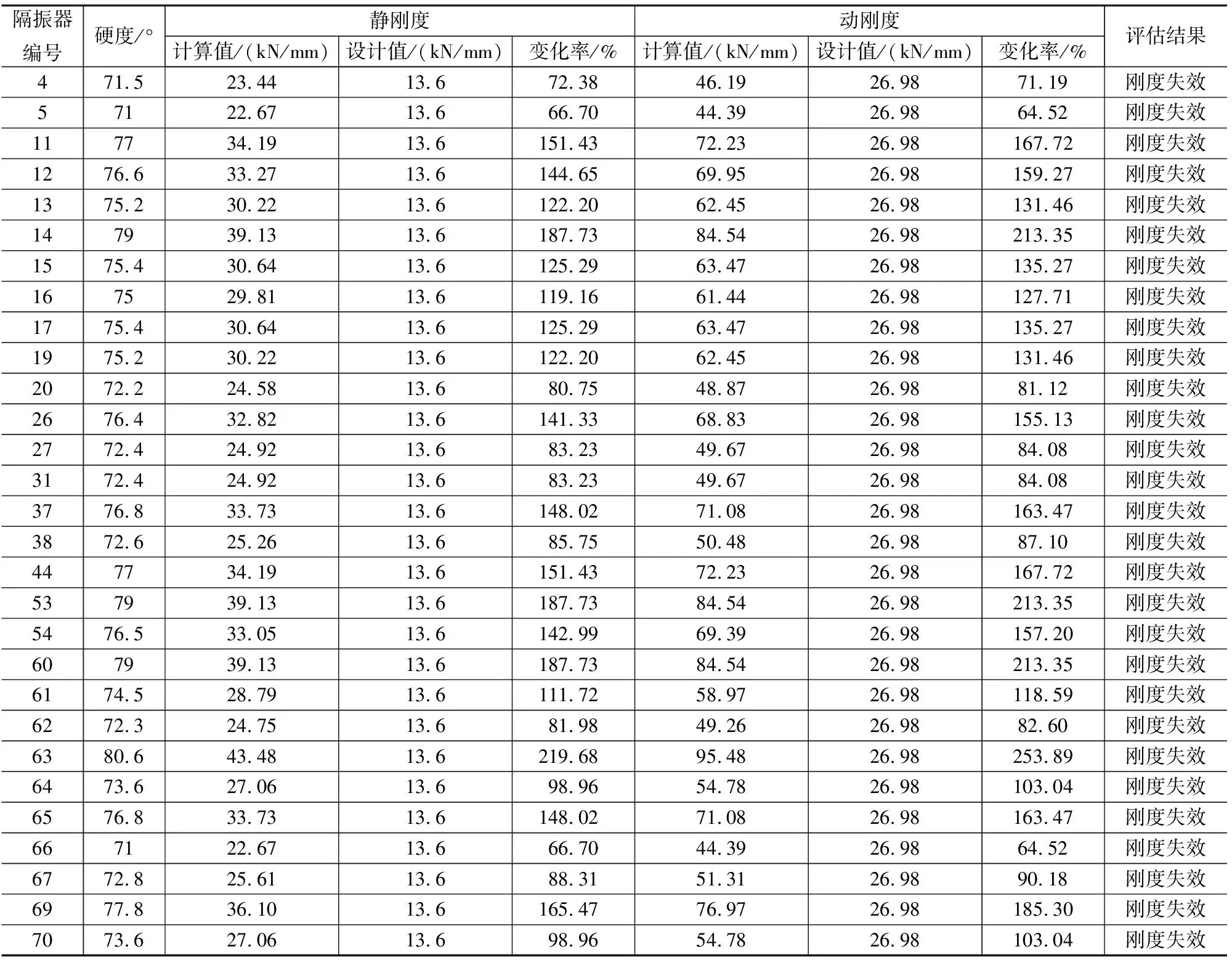

2) 测量B船锥形隔振器橡胶硬度值,按公式(1)和公式(2)计算得到各隔振器静、动刚度计算值见表4、表5,其中静刚度或动刚度变化超过50%(相对设计值)的隔振器,根据本文章节3中给出的橡胶隔振器技术判据,判定该部分隔振器失效。

5 结束语

本文通过建立主汽轮机组锥形隔振器技术状态评估判据,制定隔振器状态评估步骤及评估方法,对实船安装的隔振器进行性能检测,检测结果对照评估判据,完成对隔振器技术状态的评估。该方法已在实船进行应用,对于判断在航船舶主汽轮机组隔振器的技术状态,进而开展维修决策具有较大的实用价值。

表3 A船锥形隔振器刚度计算值与实测值比较及分析

表4 B船前机舱锥形隔振器刚度评估

表5 B船后机舱锥形隔振器刚度评估

续表5 B船后机舱锥形隔振器刚度评估