柴油机气阀机构故障振动监测实例分析

2018-06-11吴善跃徐浩炳

吴善跃,徐浩炳,杨 鹏

(1.92957部队,浙江 舟山 316000;2.92118部队,浙江 舟山 316000)

随着技术普及与发展,振动监测诊断技术在船舶设备状态管理中的应用日益广泛。然而,分析近些年的监测实际情况看,振动监测振动技术在旋转机械领域能取得较为理想的监测效果,而对于以柴油机为代表的往复机械,振动监测振动技术应用效果却远不如旋转机械理想,在实际工作中常常难以实现故障部位、故障原因的准确分析。这主要是因为柴油机运动部件多,运动关系复杂,工作时引起振动的激励源多,且运动部件故障类型多样,不同部件、不同部位振动信号形态和特征存在较大差异。因此,改善和提高柴油机振动监测诊断水平一直是业内人士不断努力的方向。而要实现这一目标,除了加强基本理论研究外,更多的是要从实际监测案例出发,不断地进行分析总结。唯有这样,才能有效地推动柴油机振动监测水平提高。

基于上述认识,本文拟对实际工作遇到的柴油机气阀机构故障振动监测案例进行系统分析,探究气阀机构故障现象、故障机理与故障信号特征的关系,在振动数据采集及处理方法方面进行归纳总结,从而为类似故障问题的诊断决策提供借鉴与参考。

1 前期故障现象

某船主动力系统采用双机双桨配置,推进主机为两台16缸4冲程中速柴油机,推进主机与推进轴系之间通过齿轮箱减速。该船船员在远航任务日常装备巡检中发现主机存在间隙性异常冲击声响,且异常声响逐渐增大。经对多个位置主观声响比较,初步确认在右主机A排第8缸位置前主观声响感受最为明显,并且直观感受到声响似乎来源右主机A排第8缸汽缸盖部位。由于上述故障现象为设备管理人员的直观感受,有可能存在判断偏差,出于慎重考虑,船方要求监测技术人员采用振动监测技术手段对该异常问题进行确认分析。

2 振动监测实施

2.1振动测试基本方案

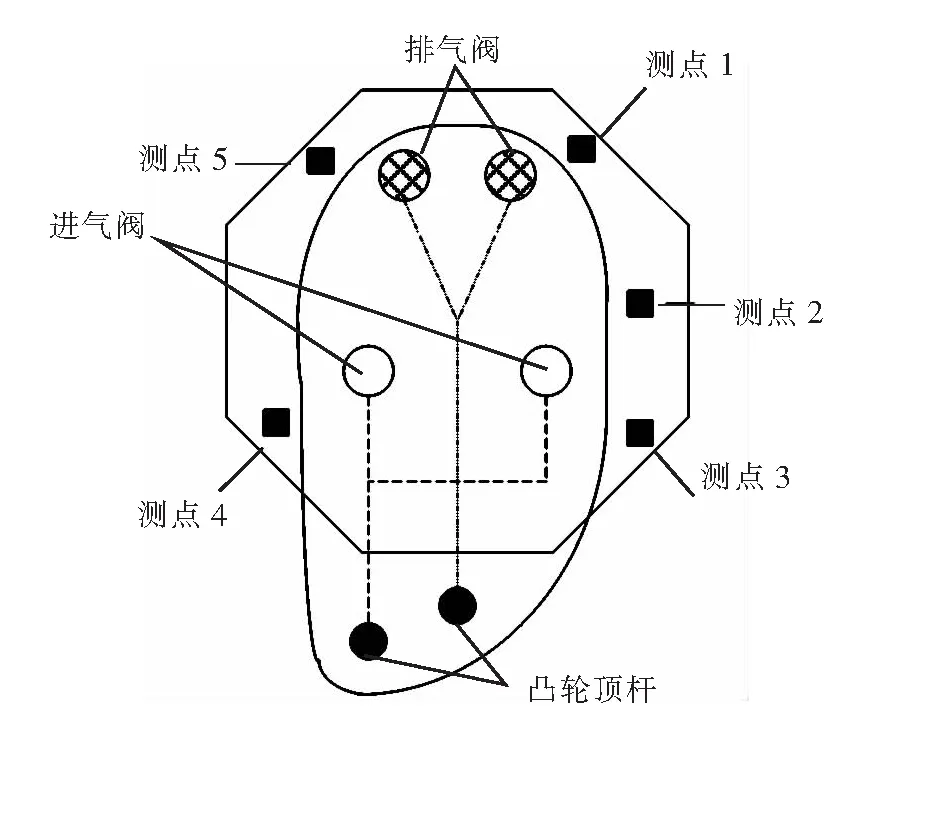

针对船员反映的问题,监测技术人员到现场进行勘查,确认振动测试基本方案如下:①在右主机A排第8缸汽缸盖进行多点测量,比较不同测点之间的振动差异,具体测点布置参考图1;②参考图1测点,测量右主机其它汽缸盖振动数据,并与A排第8缸数据进行比较,分析它们之间是否存在差异。

由于疑似故障信号可能为冲击信号,因此数据处理以时域波形分析为主。进行数据采集时,采样频率为4 096 Hz,采样数为16 384。

图1 汽缸盖测点示意图

2.2测试数据分析

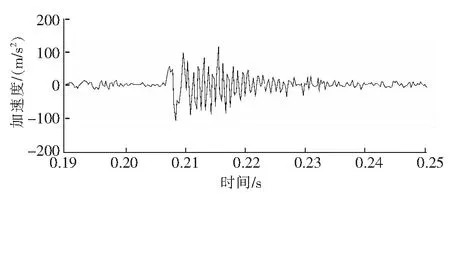

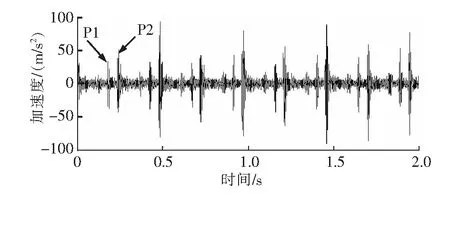

1)右主机A8缸与其它缸数据比较分析。通过比较右主机各缸振动时域波形,可发现右主机除A8缸外其它缸汽缸盖各测点振动时域波形均保持相同规律:时域波形中存在着等间隔瞬态冲击振动,前后瞬态冲击振动间隔时间恰好为主机曲轴旋转周期的2倍。该规律典型波形参见图2,图2为右主机B4缸测点3在主机475 r/min转速工况振动时域波形图。图2中,前后瞬态冲击振动间隔时间为0.255 s,而曲轴旋转周期为0.126 s(可由主机转速475 r/min推算得到),前者恰好为后者的2倍。图3所示为图2局部区域A放大后的时域波形,由图可知该波形具有瞬态冲击振动特点。

图2 B4缸测点3在475 r/min 工况时域波形

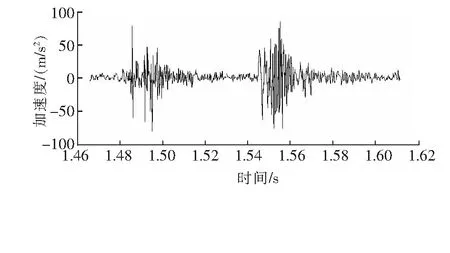

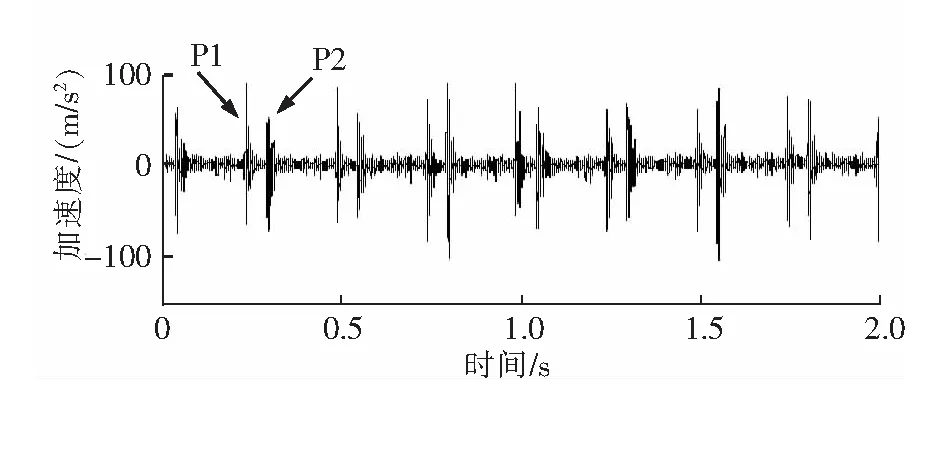

图4为A8缸测点3在475 r/min 工况下时域波形。比较图4和图2可知,A8缸测点3振动时域波形以0.251 s 为间隔周期,而在每个间隔周期中却存在两个瞬态冲击振动。两瞬态冲击振动间隔为0.062 s,约为间隔周期的0.25倍。为了讨论说明方便,将等间隔两瞬态冲击振动的第1个瞬态冲击振动称为P1,第2个瞬态冲击振动称为P2。图5所示为图4局部区域A放大后的时域波形。

图3 局部区域A(图2中)时域波形

图4 A8缸测点3在475 r/min 工况时域波形

图5 局部区域B(图4中)时域波形

2)右主机A8缸不同测点数据比较分析。比较A8缸不同测点在475 r/min振动时域波形,可发现其它测点波形情况与测点3基本一致(如图4所示)。然而,在490 r/min时,A8缸测点3振动时域波形会出现测量过载现象,而其它测点不会出现这一现象。这表明A8缸测点3是冲击振动较为明显区域。由图1可知,测点3靠近进气阀部位。

图6和图7分别为A8缸测点3在375 r/min、200 r/min 工况下时域波形。将图6、图7和图5进行比较,并结合490 r/min测试过载情况分析可知:①随着主机转速降低,A8缸测点3时域波形中P1峰值逐步降低;②在低转速工况下,P1峰值明显小于P2峰值,而在高转速工况下,P1峰值与P2峰值基本相同,甚至有可能超过P2峰值。

图8是A3缸测点3在375 r/min 工况下时域波形。比较图8和图6,图8时域波形中冲击振动峰值与图6中P2峰值较为接近,而较大于P1峰值,由此可判断A8缸测点3振动时域波形中的P2实质上为燃油爆燃引起的冲击振动。

图6 A8缸测点3在375 r/min 工况时域波形

图7 A8缸测点3在200 r/min工况时域波形

图8 A3缸测点3在375 r/min 工况时域波形

在图4、图6、图7中,P1在P2之前,且两者的时间间隔为曲轴旋转周期的一半,而这恰好为4冲程柴油机的1个冲程时间。从四冲程柴油机工作原理分析,P1出现的时间与进气系统开始动作的时间一致。

2.3基本结论

由前文数据分析可判断,右主机A8缸异常声响极有可能是进气系故障所致,并且右侧进气阀部位出现问题的可能性较大。

3 第1次故障检查

根据监测人员的数据分析和判断结论,设备管理人员和修理人员利用短暂航行停机时机检查了气阀系统,结果发现右侧进气阀(靠近测点3)气阀间隙严重超标,气阀间隙为最大允许值的2.1倍。在修理人员调整完气阀间隙后,右主机在200 r/min 工况下试运转。监测技术人员立即在该工况下进行振动监测。图9为气阀间隙调整后A8缸测点3在200 r/min 工况下的振动时域波形。由图9可知,原有的P1冲击振动现象不再存在。此外,人耳直观感受到异常声响明显减弱。由于另有航行任务要求,现场允许的检修时间有限,在认为问题得到初步解决后,主机继续正常使用。

图9 A8缸测点3在200 r/min 工况时域波形(气阀间隙调整后)

4 跟踪监测情况

由于右侧气阀间隙严重超标属于非正常现象,加上第1次故障检修时间有限,问题排查不全面,为防止问题再次出现,监测技术人员对右主机A8缸振动继续进行定期跟踪监测。在A8缸右侧进气阀间隙调整后的第2天,监测技术人员再次发现出现与图4时域波形相类似的P1冲击振动现象,具体如图10所示。并且,随着运行时间持续增加,P1冲击振动峰值逐渐增大。此外,原有的异常声响再次出现,且异常声响逐渐增大。图11为气阀间隙调整后96 h A8缸测点3在475 r/min 工况下时域波形。图11波形中P1峰值明显大于图9波形中P1峰值。

鉴于航行任务安排,右主机只能带故障隐患持续运行。结果在气阀间隙调整后运行110 h后发现A8缸排温逐步下降,且A8缸所采集的振动时域波形中原有的P1、P2冲击振动波形却不再出现(见图12)。根据上述情况,初步判断A8进气系统出现严重故障,从而导致A8缸无法正常发火工作。

图10 A8缸测点3在490 r/min工况时域波形(气阀间隙调整后运行25 h)

图11 A8缸测点3在475 r/min 工况时域波形(气阀间隙调整后运行96 h)

图12 A8缸测点3在200 r/min 工况时域波形(气阀间隙调整后运行110 h)

5 第2次故障检查

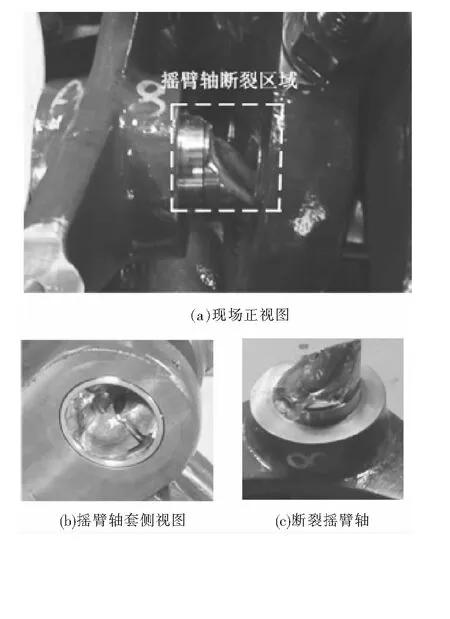

基于右主机A8缸新出现的故障情况,设备管理人员立即停机,并与修理人员共同检查A8缸。结果检查发现进气系统摇臂轴断裂,具体实物照片如图13所示。

拆卸A8缸整个摇臂,并进行分解,可发现:残留断轴与进气摇臂轴套几乎抱死,轴套(铜制材料)内表面有明显拉痕,摇臂轴断裂面经过径向油道。为尽快排除A8缸故障,及早恢复右主机动力,修理人员对A8缸进排气摇臂进行了整体更换。修后对A8缸振动进行监测,原有的P1冲击振动现象不再存在(如图14所示),表明进气系统故障已排除。经长时间持续跟踪监测及使用观察,右主机A8缸运行正常,原有故障问题不再出现。

图13 进气系统摇臂轴断裂实物照片

图14 A8缸测点3在345 r/min 工况时域波形(第2次故障修理后)

6 故障分析

从故障案例整个发展过程看,摇臂轴故障是造成进气系统故障问题根源,而进气阀间隙过大仅仅是这一根源引发的继发性问题。图15是进气摇臂系统示意图,由图15可知:凸轮推杆对左侧摇臂轴下端顶头动作,在该作用力驱动下左侧摇臂绕摇臂轴摆动,进而通过摇臂顶头推动左侧进气阀杆动作;右侧摇臂通过摇臂轴传动实现与左侧摇臂的同步摆动。在本案例中,A8缸摇臂轴极有可能存在先天的制造质量缺陷。在摇臂摆动过程中,摇臂轴由于疲劳应变而在缺陷区域出现裂纹,并导致摇臂轴出现一定得扭转变形,造成右侧进气摇臂顶头与气阀顶杆间隙变大。过大的气阀间隙会使各零件之间的冲击磨损加剧,噪声增加。

图15 进气摇臂系统示意图

本案例第1次故障检查中发现右侧进气阀间隙严重超标。在调整气阀间隙后,类似图4、图6、图7的P1冲击振动现象立即消失。然而,故障问题的根源并未解决。随着机器持续运行,缺陷区域裂纹逐步过大,摇臂轴继续扭转变形,导致右侧进气摇臂与气阀顶杆间隙超标,冲击振动现象再次出现并日益严重。最终,随着裂纹发展,摇臂轴断裂,左右进气阀无法开启,从而造成A8缸无法正常燃烧,排温逐步下降。

7 结束语

本监测案例表明振动监测可作为柴油机进、排气系统故障诊断一种有效的技术分析手段。在运用振动监测技术手段进行进、排气系统故障诊断分析时,应注意把握如下特点。

1)与一般的旋转机械振动不同,柴油机汽缸盖振动是一种具有周期性的瞬态冲击振动。无论是动力冲程的爆燃,还是进、排气系统故障引发的冲击振动,在振动信号形态上都表现为周期性的瞬态冲击振动。对于此类振动信号,不适宜用频域分析方法,而应从时域角度分析和提取故障特征。

2)从本案例看,在一般正常情况下,汽缸盖振动以动力冲程爆燃引发的周期性瞬态冲击振动为主(每次瞬态冲击振动峰值并不一定相同),而进、排气系统动作引发的冲击振动极为微弱,在整个时域波形中基本难以显现。只有在进、排气系统故障时,才会在时域波形出现明显的故障冲击振动。

3)对进、排气系统故障特征的准确辨识,一方面需要对比疑似故障部位与参考部位的振动信号差异,另一方面还要注重提取振动信号中瞬态冲击时间间隔信息,分析瞬态冲击周期与曲轴转速、故障冲击振动与柴油机进、排冲程之间是否存在对应关系。

通过本案例分析,也可以获得如下经验启示。

1)对于一个不明确振动故障问题,为了尽可能准确地获取故障特征规律,应进行多点、多工况数据采集,特别是注意选取具有代表性、可比性的正常工作部位测点作为分析参考。

2)为了避免原发性故障问题诊断遗漏,应当在修后积极开展跟踪监测,确认故障现象是否会再次发生。