机器人在铸件自动打磨工艺中的应用

2018-06-08王伏银吴来发尹化保

王伏银,吴来发,尹化保

(安徽合力股份有限公司合肥铸锻厂,安徽合肥 230601)

目前,铸造行业内铸件的打磨基本为人工或半机械打磨,劳动强度高、灰尘和噪声大、安全系数低,还存在招工难问题,不利于企业和行业的智能化、自动化和安全环保的发展。

我厂铸造的桥体类铸件产量大、品种多、产品表面质量要求高。人工打磨效率不高,打磨成本巨大,灰尘、铁屑和废旧砂轮处理困难,桥体表面质量不统一,极为影响我厂作为铸造行业龙头企业的形象,不符合我厂安全环保和节能降耗的需求,更不利于企业自动化和智能化的推进。

针对我厂的批量较大的叉车桥壳铸件产品,我们设计了一套自动打磨系统设备,很好的解决了打磨工序的瓶颈。

1 设计方案

为解决上述问题,我们为企业量身设计了一套自动化打磨的系统方案,从打磨工艺方案与设计、装夹工艺技术及输送循环设计、磨具的试验与设计、除尘系统的设计与制造、废料集聚排出、整体安全生产等进行了全面系统和深入实际的研究。截止日前,机器人自动打磨项目中研究开发出的成套关键技术,能够很好地应用于复杂铸铁件的打磨生产工艺,生产效率大幅提高,环境显著改善,生产过程稳定,产品质量优良。

2 自动打磨系统的设备组成及工作原理

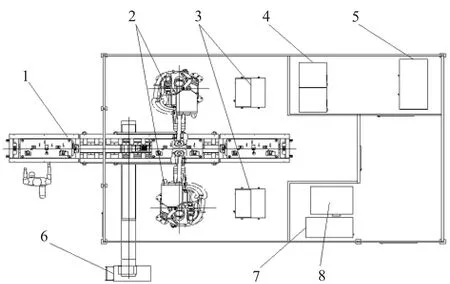

自动化打磨系统主要配置有以下设备:机器人(含机械臂、电主轴、打磨刀具库)、工装夹具、输送系统(双层输送辊道)、除尘系统、排屑系统等,该系统布置图如图1所示。

2.1 机器人系统

图1 自动化打磨系统布置图

本方案选择的机器人为德国库卡的两套210kg六轴联动机器人,系统主要由机器人、柔性电主轴、打磨刀具、刀库、激光检测系统等组成。机器人为该自动化打磨系统的主体设备,其位于打磨工装的两边,通过机器人机械臂上的机械手从刀库抓取不同的打磨刀具对工件实现自动打磨,并完成统计功能。机器人的动作始终贯穿于整个自动化打磨系统的各个生产步骤中,六轴均使用伺服电机和减速机驱动,动作精准到位,具有结构紧凑、重复定位精度高、反应灵敏等特点。

对该机器人打磨系统应用的设计重点和难点在于工件的固定工装的设计,因工件在所有六个面均需要进行打磨,为提高效率,使得一次装夹就可打磨完整个工件,我们设计了特殊的液压工装,抬高工件,并在机械手上配置视觉扫描以检测工装定位的准确。设计的工装采用液压自动夹紧及自动保压、泄压系统。项目前期设计的夹具是人工完成铸件的装夹,不仅存在定位误差,影响铸件的打磨质量,且夹具更换时还需拆卸油管,管路很多,现场不洁净。后采用保压夹具,油路通过保压夹头相连,系统可自动夹紧,上料后自动保压、下料时自动泄压。更换夹具时无需拆卸油管,操作简单方便,现场非常整洁。工装结构见图2、3。

为使打磨时的刚性得以提高,并保护输送系统,我们设计了液压升降系统,使得打磨前,整体的工件、工装整体抬高,脱离输送辊道。打磨时的刚性得以确保。

机器人打磨轨迹设定补偿点,可根据打磨情况实时修改参数,调整打磨参数,充分保证打磨质量。

图2 转向桥工装

图3 驱动桥工装

机器人机械手设计采用柔性电主轴系统。柔性主轴系统的采用,保证了主轴的使用寿命,避免因工件差异等非设备因素造成的损失。针对铸件不同位置的打磨情况,将打磨轨迹分段,不同的位置调用不同的柔性气压值。还可根据刀具使用情况和打磨质量,实时修改柔性气压值。在充分发挥刀具的最大使用寿命的同时,保证铸件表面的打磨质量,且对电主轴不造成任何损伤。柔性主轴见图4,打磨量补偿界面见图5。

图4 柔性电主轴

冷却器使得主轴的连续高速运转热量得以散发,整个设备可以24小时工作。

2.2 输送系统

输送系统由双层辊道及两端的液压升降台组成。整个输送系统形成一个闭环的循环系统。操作人员在同一个位置上下工件,上件后整个输送系统自动运转。另外当工人上下工件时,打磨工位正在打磨,节省了时间,单件打磨时间由人工的约9分钟/件减少为约3分钟/件。3分钟也是整个自动打磨系统的节拍时间。

图5 手动补偿界面

前期设计的方案是由两个操作人员完成铸件打磨,一个人从上料台上料,另一个人从下料台下料。后根据铸件打磨节拍分析,采用双层辊道,即只需一个操作人员在同一个位置完成铸件的上、下料,节约了人工成本,且生产节拍饱满,铸件上、下料时间和机器人打磨节拍吻合。

2.3 除尘系统

因为整体自动打磨系统的打磨工况产生较多的废铁屑及灰尘,我们设计了设备下部抽风的除尘系统。除尘系统由长袋脉冲低阻袋除尘器、风机、储气罐、风管、控制柜等组成。

能满足除尘风量为15000m3/小时的要求,所有风管的联接在工程内。考虑打磨工位含细铁屑,选取风速控制在1.1m/min以内,除尘设备过滤面积260m2。并将主体设备安装在车间外部,使得整体打磨室体内的环境得以净化。

2.4 排屑系统

为使打磨产生的较大颗粒和废屑能较为方便的收集和搬运,我们设计了磁性排屑器。下部伸至打磨区域的下部,并设计收集板将区域废屑收集掉落至排屑器上,经过排屑器自动输送至废屑料斗车内。使得室体内部的打磨废料收集更加的方便、简洁。并且不影响主体设备的连续运行。

2.5 整个自动打磨系统的工艺流程

机器人自动打磨铸件工艺流程:升降台1上件——液压夹具自动夹紧工件——夹紧从上层辊道滚动至打磨工位——夹具落下(升降台1同时落下)——激光自动检测——机器人抓取磨头打磨——夹具上升——夹具滚动至升降台2——升降台2落下——夹具从下层辊道返回升降台1——升降台1上升——下件完成。

3 机器人的动作和功能

机器人机械手电主轴得到指令从“零位”出发,经抓取刀具、打磨、换刀具、打磨、换刀具、打磨、换刀具、打磨、回到“零位”为一个运动周期,正常情况为(不包括故障等意外情况)一个循环周期,约3min,远远低于人工打磨的约9min。具体动作和功能如图6流程图所示。图7为打磨前后的铸件照片图。

4 结论

该车间使用此套设备后,原来成为工序瓶颈的桥壳打磨任务,得以很好的解决了,单台设备目前安装三班不停机生产。可减少劳动力约4人左右。另外,产品的外观质量、一致性得以较大提高,为下道精加工工序的工件自动装夹提供了必要的条件。

图6 机器人动作流程图

图7 桥壳打磨前(上)后(下)

机器人自动打磨桥类铸件技术的成功运用,为我厂的铸件打磨工序带来了新的方向,也为机器人在铸件打磨行业的推进开启了成功的一步,为我厂的绿色铸造、智能铸造的实施进行了大胆的探索。

[1] 张福学.机器人技术及应用[M].北京:电子工业出版社,2000.

[2] 郭洪红.工业机器人技术[M].西安:西安电子科技大学出版社,2003.

[3] 季翠芳,羿应财.机器人在自动化上下料系统中的应用 [J].机械工程师,2013(10):136-138.