一种蒸汽轮机中压外缸的铸造工艺方法

2018-06-08安玲玲缑鹏森姚红汝

安玲玲,缑鹏森,姚红汝

(共享装备有限公司,宁夏银川 750021)

中压外缸作为蒸汽轮机的主要铸件,承受着缸内外气体沿轴向变化的压力差以及缸体本身重量和管道等的作用力,还有因温度分布不均引起的热应力和变形。尤其是保证缸体上下部中分结合面密封性的法兰受力更为复杂。本文主要介绍一种蒸汽轮机中压外缸的铸造工艺方法,该方法基于铸造充型模拟软件,由无砂化的浇注系统,通畅的补缩通道,可靠的操作工艺组成,生产出质量稳定的优质铸件。

表1 产品基本信息

1 产品信息

铸件的轮廓尺寸为5825 mm×4100 mm×2165 mm,总重量为 33040kg,材质为 QT400-18AR,具体信息见表1,产品结构见图1。

图1 一种压气外缸上部

2 产品的质量要求

产品的质量要求主要包括机械性能、微观金相及内部缺陷的要求,具体见表2。

表2 产品质量要求

3 工艺设计

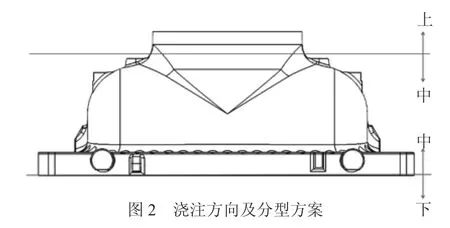

3.1 浇注方向及分型方法

中压外缸的缸体结构主要是结合法兰,及安装管口及外缸壁。由于结合法兰为重要加工面,UT等级要求高,因此采用结合法兰朝下的浇注方向[1]。具体如图2所示。

图2 浇注方向及分型方案

此种浇注方案有如下优点:

(1)重要结合面朝下,对于厚大断面球墨铸铁件,极容易产生浮渣缺陷,因此将重要的结合法兰面朝下,给渣滓上浮空间,可以保证重要面的整体洁净程度。

(2)尺寸控制相对方便,合中圈前下完砂芯,砂芯的尺寸控制简单。可以使用卡板进行尺寸控制。

(3)浇注系统简单,位于铸件最底端,操作方便。

当然,这种浇注方式的选择也有一定的弊端。中圈尺寸大,对砂箱的强度要求高。因此需要砂箱侧壁制作专门的加强筋,防止中圈砂型损坏。

综合产品质量要求,选择图2方式进行设计,是各种方案中较合理的一种方式。

3.2 分芯方式

中压气外缸上部结构简单,内部中空,由一个砂芯形成。轴瓦位置两道空腔结构特殊,吃砂量仅30mm~35mm,周围由铁水包围。容易产生粘砂或铁包砂缺陷,为此专门设计单独的砂芯,使用铬矿砂制作,提高整体抗粘砂能力[2]。轴承位置结构简单,不多叙述。由于轴瓦位置、轴承位置准确度要求高,是合箱时尺寸控制的关键所在,因此芯头结构专门设计外凸型,以芯头进行定位,防止尺寸发生偏移。综合以上分芯设计,本方案中共有7个砂芯,具体见图3。其中需要说明的是,两处轴承芯、轴瓦芯形成的铸件结构既是中心对称结构又是轴对称结构,可以通用芯盒[3]。因此上述砂芯都只做了一个芯盒,节省模具成本。

图3 本方案合箱简图

3.3 浇注系统设计

此产品加工面多,完成加工量设计后,重量合计为34685kg(其中加工量1645kg),其浇注重量在40吨左右。因此,浇注系统长时间受到铁水冲刷,容易出现冲砂现象,影响铸件品质。为此,专门设计一种无砂化的浇注系统,从根本上解决铁水的冲砂问题。同时,浇注系统还应考虑防止二次造渣,所以浇注系统采用开放式,开放比例为1∶4∶4;此外,内浇口采用多处分散进流方式,解决平衡铁水进入型腔后的温差问题,也可以降低内浇口流速(低于 0.7m/s)[1]。

本浇注系统可归纳为以下四点:

(1)采用无砂化浇注系统,避免铁水冲砂问题。

(2)采用开放式浇注系统,横浇道位于铸件的下方,内浇口与横浇道连接高度小于横浇道高度的1/2。

(3)内浇道设计需要保证铁水进入型腔时温差小,液面平稳上升。因此采用多点进流的方式,共设计24道内浇道,此外进流位置也呈对称分布。

3.4 铸件补缩通道设计

在铸件凝固收缩阶段,向收缩形成的空间补给液态金属以消除缩孔,称为“补缩”。球墨铸铁在凝固过程中析出石墨并伴随相变膨胀,有一定的自补缩能力。因此铸铁件的补缩应以浇注系统后补缩(浇注系统在完成浇注以后,对铸件的补缩,称为后补缩)和石墨化膨胀自补缩为基础,只是由于铸件本身结构、合金成分、冷却条件等原因,不能建立足够的后补缩和自补缩的情况下才应用冒口,冒口仅是作为补充铁水弥补自补缩不足的作用[4]。

利用共晶膨胀压力强化冒口补缩能力,可以提高补缩效率。其主要原理是在铸件液态收缩期间,通过冒口向铸件补充铁水。当铸件冷却最缓慢的部位产生共晶膨胀之前,冒口颈中应该保持一个可以进行补缩的通道。直到被补缩部位开始共晶膨胀时,冒口颈的补缩通道完全凝固而阻塞。铸型内的铁水不回送到冒口中,而保留在封闭的凝固体内。残余铁水在共晶团相互挤压所形成的压力下,进入二次收缩形成的空隙,使空隙减小甚至消失。这样,凝固收缩和二次收缩都能得到补充[5]。

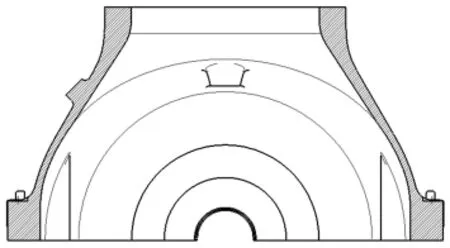

图4 铸件横截面图

本产品整体壁厚较大,主体壁厚为60~80mm,铸顶面壁厚达到256mm,其模数为128mm。铸件高度方向的截面如图4所示。壁厚自下而上呈逐渐增大的趋势,十分有利于铸件自上而下进行自补缩。因此冒口设计时只需要设计满足铸件液态补缩量以及将共晶膨胀力保持在铸型内即可[6]。经过计算冒口共计4个,铸件的最上端,同时在冒口之间适当放置冷铁,消除冒口末端区的影响。由于底法兰壁厚大(厚度356mm),为防止其自补缩不足形成缩松缺陷,设计相应的四个小冒口,形成局部单独的补缩通道。上述方案经过MAGAM模拟,验证了工艺的可行性,结果符合铸件的检验要求。具体见如图5。

4 结语

本工艺方案总结如下:

(1)分型方案选择结合法兰向下,有利于铸件补缩及实际操作。

图5 模拟结果显示

(2)分芯方案的选择应考虑特殊部位的粘砂问题,单独设计芯盒,使用特殊芯砂,避免缺陷产生。此外,芯头设计应满足合箱操作的尺寸控制,如轴承芯、轴瓦芯芯头设计特殊的外凸结构,提高芯头尺寸定位的精确度。

(3)浇注系统采用开放式,并采用无砂化浇注系统,内浇口要实现多点进流,使金属液进入铸型后温差小,液面平稳上升。内浇口应对称分布。降低了内浇口流速,可以有效地防止二次渣的产生。

(4)厚大断面球墨铸铁冒口的设计,仅是补充金属液自补缩不足的部分,合理的分区设置冒口,即可以提高铸件工艺出品率,也可以避免铸件产生缩松缺陷。

依据本工艺设计方案,产品首件生产合格,通过了顾客的检验,并获得顾客的批量订单,目前已经实现量产,质量稳定满足顾客需求。

[1] 中国机械工程学会铸造专业学会.铸造手册铸造工艺(第五卷)[M].北京:机械工业出版社,2003:111-114.

[2] 孟庆文.铸铁件特殊位置防粘砂的工艺方法[J].中国铸造装备与技术,2016(2):25-27.

[3] 安玲玲.燃气轮机压气缸的铸造工艺方法[J].中国铸造装备与技术,2015(4):21-23.

[4] 魏兵,袁森,张卫华.铸件均衡凝固技术及其应用[M].北京:机械工业出版社,1998.

[5] 郝石坚.现代铸铁学[M].北京:冶金工业出版社,2009:219-221.

[6] QIT-Fer et Titane Inc.Ductile Iron:The Essentials of Gating and Risering System Design [R].Rio Tinto Iron&Titanium Inc.1987(1):20-27.